1.本发明涉及具有强制机械振动辅助的高速心轴。

背景技术:

2.申请人已经开发了多种振动钻孔解决方案,其中切削工具在其旋转时受到轴向振荡。

3.这些振荡可以破碎切屑并提高钻孔性能。

4.为了产生工具的轴向运动,许多现有的解决方案基于滚动轴承的使用,滚动轴承的一个或多个滚道具有波状表面。

5.专利ep2790860 b1和ep 2501518 b1描述了振动加工装置的示例。

6.滚动轴承通常由滚珠组成,这些滚珠在旋转期间通过旋转保持架相对于彼此保持在角位置。

7.在已知的解决方案中,轴向振荡的频率取决于转速和滚动轴承在旋转时所经历的波动的数量。

8.工具的转速取决于其切削速度和其直径。因此,待钻的孔的直径减小得越多,转速就需要增加得越多以保持等效切削速度。然而,轴向振荡的频率不能超过阈值(大约为300hz),而不会产生过度的机械载荷,尤其是考虑到移动部件的惯性。因此,基于将旋转运动机械转换成轴向振动运动的已知振动钻孔心轴的转速通常被限制在10000rpm。

9.在某些应用中,出于生产率原因,需要非常快速地产生大量小直径孔。因此,在传统的非振动钻孔中,通常以远大于10000rpm(例如大约20000rpm)的转速驱动小直径钻头,以保持其切削速度。对于某些材料,在传统钻孔中,在这些转速下切削时产生的切屑的长度很短且很容易排出。

10.然而,其他材料在传统钻孔期间会产生较长的切屑,如果不包括排屑循环的情况下,这些切屑就无法轻易排出。因此,在不降低生产率的情况下,能够在传统钻孔中加工的材料的选择仍然有限,这在某些应用中被证明是缺点。

11.尽管存在振荡频率的选择与轴的转速无关的纯机械振动钻孔解决方案,这些解决方案基于机电或压电元件的使用,但这些解决方案比现有纯机械解决方案更昂贵和复杂,并且其实施(如果机械地实施可行的话)在许多应用中仍然在经济上不可行,特别是当希望在实施振动钻孔解决方案期间最小化对现有大量工具机所做的更改时。

12.de102005002460提出了一种钻孔工具,其包括振荡单元,该振荡单元并入了“推力滚珠轴承”类型的滚动轴承,该“推力滚珠轴承”类型的滚动轴承具有在第一环和第二环之间滚动的单个滚珠。由于滚珠的离心作用,这种滚动轴承并未设计成在高转速下操作。校准弹簧产生向前运动,使滚动轴承保持在压缩状态下。

13.us3088342描述了一种具有“推力滚珠轴承”类型的滚动轴承的振荡钻孔工具。振荡运动是通过开口环实现的,鉴于其布置和施加在滚珠上的台阶,该开口环会产生表现出明显不连续性的振荡运动。因此,由于机械磨损和产生的振动,这种装置不能以高转速操

作。

14.因此,就申请人所知,仍然存在尚未满足的需求,即从能够以高转速旋转同时使切削工具经受频率适合于减小所形成切屑的长度的轴向振荡的紧凑心轴中受益。

技术实现要素:

15.本发明旨在满足这一需求,并通过一种用于工具机的心轴来实现这一目的,该心轴具有:

[0016]-壳体,

[0017]-用于驱动切削工具的轴,该轴可旋转地安装在壳体内,以便能够相对于壳体轴向移动,

[0018]-单个滚珠,其轴向插入在相对于壳体固定的滚动轴承环与可随轴移动的滚动轴承环之间,这些环中的一个环限定了不垂直于轴的旋转轴线的倾斜滚动轴承表面,使得滚珠的旋转产生轴的轴向振荡。

[0019]

在本发明中使用单个滚珠来产生轴的轴向振荡运动使得可以将轴向振荡的频率保持在与要移动的部件的惯性相适应的值,包括转速大于10000rpm。此外,没有与滚珠一起旋转的保持架减少了滚动轴承在高转速下的发热。本发明使得,如果需要,可以制造一种紧凑的振动钻孔心轴,该心轴能够在不改变工具机的情况下替代传统心轴。

[0020]

优选地,滚珠部分地装配在形成于轴中的环形凹槽中。这使得可以减少距其重心轴线的距离,从而减少与其旋转相关的不平衡、以及滚珠施加在轴上的弯矩。

[0021]

优选地,固定滚动轴承环是限定倾斜滚动轴承表面的滚动轴承环。倾斜滚动轴承表面有利地是平面的,从而使得可以非常容易地以高精度和良好的表面状态形成它,这有利于最小化滚珠与滚动轴承环之间的摩擦。

[0022]

这种倾斜滚动轴承表面没有台阶。没有台阶限制了振动和机械磨损的产生。

[0023]

有利地,轴向切削载荷至少部分地反作用在相对于壳体固定的滚动轴承环上。

[0024]

优选地,滚珠由陶瓷制成,使得可以优化强度/密度比。

[0025]

滚珠优选位于心轴的后部。这限制了弯矩对轴在工具处的引导质量的影响。

[0026]

心轴优选地具有分别位于心轴的前部和后部的两组滚珠轴承。这些滚动轴承优选为角接触和法兰滚动轴承。滚珠优选地设置在后部的一组滚珠轴承的后面。

[0027]

滚动轴承优选地保持居中,以便能够通过具有取向变形和环形整体形状的弹性条带轴向移动。弹性条带优选地在其外圆周上具有相对于壳体固定的固定凸片以及在这些固定凸片之间的用于保持滚动轴承的凸片,条带的在固定凸片和用于保持滚动轴承的凸片之间延伸的部分的柔性允许滚动轴承在轴的轴向振荡期间轴向移动。条带的使用为确保径向刚度同时允许轴能够轴向振荡所必需的轴向运动的问题提供了一种巧妙的解决方案。条带在径向方向上具有高刚度,但它们的小厚度允许它们弯曲以跟随滚动轴承的轴向运动。条带可以叠置以增加径向刚度,同时保持轴向柔性。

[0028]

滚动轴承可以安装在相对于条带旋转转位的轴承上,优选地通过穿过条带的销来安装,轴承具有在其端部边缘上形成突起的扇区,条带抵靠该扇区,条带通过其保持凸片与滚动轴承的外环接触。这些扇区使得可以相对于轴承固定条带的保持凸片,同时保持固定区域之间的轴向间隙,以允许条带的在其之间延伸的部分弯曲,从而允许滚动轴承在轴的

轴向振荡期间相对于壳体轴向运动。

[0029]

可以存在用于将条带压靠在滚动轴承的外环上的板簧。除了在适当的情况下用作用于在轴上施加轴向预载荷的弹性构件外,这些板簧可以省略,如下所述。

[0030]

心轴具有在滚珠旋转期间使轴向后返回的弹性返回构件。轴的这种向后轴向预加载有利地通过至少一个板簧来实现。因此,心轴可以具有至少一个板簧,或者甚至单个板簧,其向后施加返回力。该板簧可以位于心轴的前部或后部。将板簧放置在后部可以避免沿相当大的转子长度引入压缩力。朝向这种弹性构件后部的返回力有利地在非零切削力期间最大并且当切削力大于0时被释放。

[0031]

条带相对于壳体的轴向固定可以以多种方式实现,但非常优选地,条带借助一系列间隔件保持在固定凸片处。因此优选地,心轴具有相对于壳体固定的管状主间隔件、以及设置在主间隔件两侧的固定定位环,条带的固定突片夹在主间隔件和定位环之间。

[0032]

心轴优选地在轴承的两侧具有轴承端环,在端环中装配有上述销,一个或多个板簧压靠在这些端环的一端,另一端抵靠在相对于壳体固定的表面上。

[0033]

壳体优选地在后部由端件封闭,限定倾斜滚动轴承表面的滚动轴承环靠在该端件上。

[0034]

优选地,心轴具有与所述轴同轴的周边滚动轴承环,用于反作用滚珠的离心力。反作用离心力对于以大于10000rpm的转速钻孔特别有利。

[0035]

比率d

ball

/d

path

优选地在1/4和1/2之间,其中d

ball

表示滚珠的直径,d

path

表示滚珠与倾斜滚动轴承表面的接触点的直径。

[0036]

本发明的另一主题是一种加工方法,特别是钻孔方法,在该方法中,以至少10000rpm,例如在15000rpm和30000rpm之间、特别是大约15000至20000rpm的转速驱动根据本发明的心轴的轴。

[0037]

本发明的另一主题是一种加工方法,特别是钻孔方法,在该方法中,以每转0.4次和0.6次之间、特别是大约0.5次轴向振荡的振动频率轴向振荡根据本发明的心轴的轴。

[0038]

在轴的旋转期间,心轴可以以常规方式进行前进运动。

附图说明

[0039]

通过阅读以下对本发明的非限制性实施示例的描述并通过检查附图,可以更好地理解本发明,其中:

[0040]

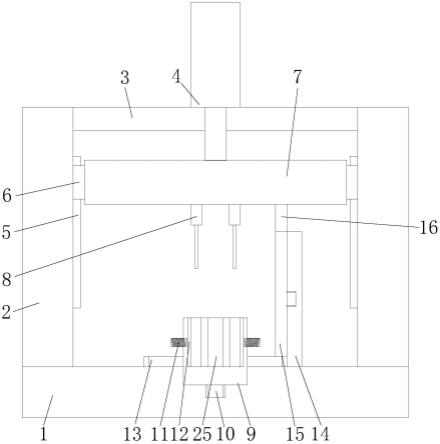

[图1]图1示意性地示出了根据本发明的心轴的示例的透视图,

[0041]

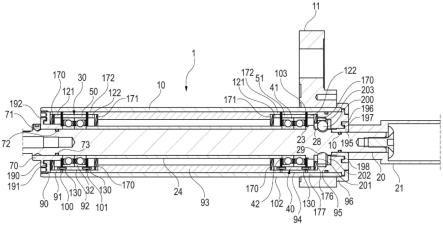

[图2]图2是穿过图1中的心轴的纵向剖面,

[0042]

[图3]图3更详细地示出了心轴的后部,

[0043]

[图4]图4更详细地示出了心轴的前部,

[0044]

[图5]图5示出了单独的弹性条带的透视图,

[0045]

[图6]图6示出了单独的轴承端环的透视图,

[0046]

[图7]图7示出了单独的轴承的透视图,

[0047]

[图8]图8以轴向剖面示出了具有倾斜滚动轴承表面的环,以及

[0048]

[图9]图9以纵向剖面示出了心轴的实施方式变型。

具体实施方式

[0049]

根据本发明的心轴1,特别是在图1至图4中示出的心轴1,具有壳体10,壳体10优选为金属的,且具有围绕纵向轴线x旋转的圆柱体的整体形状。

[0050]

壳体10安装在工具机的本身已知的引导和推进机构(未示出)中。固定到壳体的支撑件11允许所述机构将心轴1轴向移动产生钻孔所需的距离。

[0051]

心轴1具有轴20,轴20用于在前部承载诸如钻头(未示出)的工具,并且在后部联接到用于驱动它旋转的带轮21。钻头具有例如小于或等于2.5mm的直径。

[0052]

轴20的转速例如在每分钟10000转和20000转之间。

[0053]

本发明不限于特定工具或不限于产生钻孔。执行加工操作(例如铣削操作、扩孔操作等)证明是特别有用的。

[0054]

轴20由一组前滚动轴承30和一组后滚动轴承40引导围绕轴线x相对于壳体10旋转。

[0055]

该组前滚动轴承30具有两个角接触滚动轴承31,其接触角例如为15

°

,每个角接触滚动轴承31都具有与轴20接触的内环32、滚珠33、外环34和法兰35。滚动轴承31相互抵靠并安装在前轴承50中。

[0056]

该组后滚动轴承40以类似方式实施,具有两个角接触滚动轴承41,其接触角例如为15

°

,每个角接触滚动轴承41具有与轴20接触的内环42、滚珠43、外环44和法兰45。滚动轴承41相互抵靠并装配在后轴承51中。

[0057]

最后面的滚动轴承的内环42轴向地抵靠轴20的肩部23,如图3中特别可见的。

[0058]

管状内间隔件24安装在该组前滚动轴承30和该组后滚动轴承40之间的轴20上,并在其端部抵靠相应滚动轴承的内环32和42。

[0059]

阻挡环70在前部固定到轴20,并固定滚动轴承31的内环32、内间隔件24和滚动轴承41的内环42,并使它们对轴进行轴向预载荷。

[0060]

在所示示例中,环70借助三个锥形定位螺钉71固定到轴上,如果需要,这使得可以校正不圆度。

[0061]

o形环密封件72容纳在轴20中的凹槽73中并且压靠在阻挡环70上。

[0062]

壳体10在前部由拧入其中的前螺母90封闭,在后部由后封闭部95封闭,后封闭部95可以以多种方式保持在壳体10上,例如借助螺母96来保持,如图2所示。

[0063]

前螺母90具有向前指向的轴环190,其与阻挡环70的向后指向的轴环191形成弯道192。

[0064]

内环195在后部安装在轴20上,并具有向前指向的轴环196,该轴环196与封闭部95的轴环197形成弯道198。

[0065]

弯道192和198在心轴1的前部和后部形成非接触式密封系统,同时提供允许旋转和平移运动的间隙而在面对的旋转部件和固定部件之间没有摩擦。

[0066]

o形环密封件199容纳在轴20的凹槽27中并压靠内环195的面对表面。

[0067]

一系列间隔件设置在壳体10中,与壳体10的内表面接触,固定在前螺母90和后封闭部95之间,即从前到后是:形成前间隔件91的环、形成前轴承间隔件92的环、形成管状主间隔件93的环、和形成后轴承间隔件94的环。

[0068]

弹性条带110的四个堆叠体100、101、102和103分别轴向地插入在间隔件91和92之

间、间隔件92和93之间、间隔件93和94之间、以及间隔件94和95之间。

[0069]

在所讨论的示例中,每个堆叠体100、101、102或103具有至少两个条带110,例如五个条带,其中一个条带在图5中单独示出。

[0070]

每个条带110具有环形的整体形状并具有规则地分布在其外围的固定凸片111,在所讨论的示例中存在三个固定凸片,这些固定凸片径向向外指向并且以其径向外边缘抵靠壳体10的内表面。固定凸片111的高度略大于轴承间隔件92和94的厚度。

[0071]

连接固定凸片111的圆弧部分112沿其长度的中途承载径向向内指向的其他凸片113。这些凸片113各自具有径向槽114,径向槽114一端通到凸片113的径向内自由边缘上,并且在相对端处通入形成在圆弧部分112中的圆孔115中。

[0072]

前轴承50设置在两个轴承端环121和122之间。销130装配在对应于这些端环121和122以及前轴承50的钻孔140和141中,以将环121和122保持在相对于前轴承50的预定角取向。

[0073]

这些销130通过孔115穿过条带110。槽114使销130更容易装配。因此,堆叠体100和101在角度上保持在相对于轴承50以及相对于端环121和122的预定位置。

[0074]

如图6和图7可见,轴承50和环121、122在它们的面对的面上具有突出扇区143,其角度范围基本上对应于凸片113的角度范围,并且将凸片113包围在彼此之间。

[0075]

后轴承51类似地设置在轴承端环120和121之间,并且销130有角度地固定设置在其间的条带110,与前轴承50的情况一样。

[0076]

条带110的凸片113与滚动轴承31和41的外环32和42轴向接触。

[0077]

该组件允许该组滚动轴承30和40在轴向方向上的一定的运动自由度,同时由于条带110在径向方向上的刚度而使它们保持居中,如下面将详细描述的。

[0078]

主间隔件93在其每个端部形成有肩部171,肩部171从围绕相应端环121或122的端部部分172向后设置。

[0079]

板簧170安装在每个端部部分172内,并轴向插入抵靠肩部171和端环121或122。

[0080]

在前部,两个叠置的板簧170围绕阻挡环70安装,并轴向插入前螺母90和端环121之间,如图2可见。

[0081]

封闭部95形成有肩部176和在肩部176前面的端部部分177,封闭部95围绕相邻的端环122延伸。

[0082]

板簧170安装在端部部分177内并轴向插入在封闭部95和相邻的端环122之间。

[0083]

板簧170通过端环121和122、经由支承在滚动轴承的外环上的凸片113夹住围绕前滚动轴承和后滚动轴承的弹性条带。

[0084]

在前部在螺母90和相邻端环121之间的附加板簧170的存在产生了轴20朝向后部的永久弹性加载,以便将滚珠200压在环201和202上。

[0085]

根据本发明,心轴1具有用于在轴20旋转时产生轴20的轴向振荡的机构。

[0086]

该机构具有单个滚珠200,该滚珠200在安装在轴20上并随其旋转的旋转滚动轴承环201与由封闭部95承载的固定滚动轴承环202之间滚动。

[0087]

周边滚动轴承环203插入封闭部95中、在肩部176之后、并在滚珠200旋转时围绕滚珠200所遵循的路径延伸。该周边滚动轴承环203使得可以在滚珠200旋转期间对离心力反作用。

[0088]

旋转环201靠在轴20的肩部28上,该肩部28与环形凹槽29邻接,环形凹槽29的凹度与滚珠200所遵循的路径基本上一致。

[0089]

滚动轴承环202具有平面的且垂直于其轴线的后表面230、以及平面的且倾斜延伸的前表面231,如图8可见,该前表面的法线与滚动轴承环202的轴线成角度g,g为几度,例如在所讨论的示例中大约为0.3

°

。g的公式为:g=arctan(振幅/d

path

),其中“幅值”对应于振动振荡的总波峰/波谷变化,d

path

为接触点的路径的直径。

[0090]

可以看出,滚动轴承表面231没有台阶。

[0091]

因此,在其围绕轴线x旋转期间,滚珠200执行由前表面231的倾斜引起的周期性正弦轴向运动。滚珠200在其高速旋转期间仅与固定滚动轴承环202、旋转滚动轴承环201和周边滚动轴承环203接触。由于使用单个滚珠,该滚珠的滚动会在轴上引起弯曲应力,但这仍然是受控的并且由于滚珠200和心轴轴线20之间的相对较小距离而具有可接受的振幅。

[0092]

滚动轴承表面231上没有波动而是平坦表面的事实使得可以非常容易地生产具有非常好的表面状态的滚动轴承表面231。

[0093]

优选地,滚珠200由陶瓷制成。其直径优选大于或等于5mm,从而可以降低接触点处的赫兹压力。它的直径例如是6mm。

[0094]

为了安装心轴1,可将所有内部构成元件设置在轴20上,并且可以通过壳体10的前端插入组件,封闭部95已经就位,然后前螺钉90可以被固定。

[0095]

心轴1如下操作。

[0096]

由带轮21(例如由皮带)驱动轴20旋转。

[0097]

滚珠200在滚动轴承环201和202之间滚动,并且这样做使轴20逆着与前部存在附加板簧170相关联的预载荷而向前移动。

[0098]

由于条带110的存在,轴20的运动是可能的,由于扇区143的存在而紧挨着条带110的弧形部分112提供的间隙,条带110的弧形部分112可以弯曲。这种弯曲允许前轴承50和后轴承51轴向移动以跟随由滚珠200的运动所产生的振荡。

[0099]

因此获得了轴20的轴向振荡,其频率由轴20的转速和由应用于该具有三个接触点的滚动轴承的威利斯(willis)公式给出。

[0100]

在振荡运动期间轴20的轴向行程例如在0.02mm和0.15mm之间。心轴的轴以每转0.4次至0.6次(例如大约0.5次)振荡的振动频率振荡。

[0101]

滚珠200部分地内接在轴20中的凹槽29中,凹槽29的存在减小了与轴线x的距离200,因此减少了与使用单个滚珠200相关的不平衡现象。此外,滚珠200行进的距离和由此产生的磨损减少。最后,减少了由单个滚珠的不对称载荷引起的弯矩。

[0102]

当然,本发明不限于刚刚描述的示例。

[0103]

例如,可以在后部以不同方式封闭壳体10,如图9所示。在该图中,很明显,后封闭部95通过安装在壳体10的相应凹槽中的弹性环300保持在壳体中。从而减少壳体的轴向和径向空间需求。

[0104]

除了用于在轴上提供轴向预载荷的板簧外,还可以取消板簧。用于在轴上提供轴向预载荷的板簧可以设置在后部,即,如下位置,在该位置在图2中板簧170位于后肩部171和与径向位于轴承51内侧的滚动轴承41相邻的环121之间。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。