1.本发明属于微晶瓷瓦技术领域,具体涉及一种高强度微晶瓷瓦的生产设备及其生产工艺。

背景技术:

2.瓷瓦经过晶核烧成的二次烧成会形成高强度微晶瓷瓦,在晶核烧成的过程中,先将二氧化硅处理成微晶粉末,这些微晶粉末需要通过筛网,筛分出过大和过细的粉末,并将该粉末转运回到池窑重烧;

3.目前的筛网在筛选微晶粉末时,微晶粉末会堵在筛网的网孔内,为了保证筛网的过滤效率,通常有两种方案,其中一种是在筛网的表面增加一个清理机构,该清理机构可以清除卡在网孔内的微晶粉末,另外一种是人工清理筛网表面,去除卡在网孔内的微晶粉末,第一种方案会增加额外清理筛网的动力,增加了微晶粉末筛选的能源损耗,第二种方案是人工清理,人工效率底,也不利于筛网清理使用;

4.因此,需要一种高强度微晶瓷瓦的生产设备及其生产工艺,可以在节约能源损耗的同时,可以清除卡在网孔内的微晶粉末,保证筛网的过滤效率。

技术实现要素:

5.为了弥补现有技术的不足,本发明提出了一种高强度微晶瓷瓦的生产设备及其生产工艺,通过设置的转轮,可以在微晶粉末重力的作用下自动转动,而转动的转轮会驱动清理装置,清理装置无需增加额外动力,节约了能源损耗,第一刮杆与第二刮杆通过传动机构可以分别在第一筛网、第二筛网的顶面反复刮擦,提高了第一筛网、第二筛网的过滤效率,同时,往复移动的转轮会防止微晶粉末在分料槽内堆积,保证微晶粉末在分料槽内沿固定轴的轴向平铺,增加了微晶粉末撞击第一筛网的面积,增加了第一筛网的过滤效率。

6.本发明解决其技术问题所采用的技术方案是:本发明所述的一种高强度微晶瓷瓦的生产设备,包括:

7.立柱,所述立柱的侧面活动连接有倾斜设置的第一筛网、第二筛网以及底板,第一筛网、第二筛网以及底板由上到下依次设置在立柱的侧面;

8.转轮,所述转轮设置在第一筛网的一端顶部,所述转轮用于收纳微晶粉末并增加微晶粉末撞击第一筛网的面积;

9.清理装置,所述清理装置回收转轮的动力,所述清理装置用于清理第一筛网和第二筛网的网孔;

10.第一筛网的网孔为大网孔,为150目至200目筛网,第二筛网的网孔为小网孔,为400目至500目筛网,微晶粉末在经过第一筛网时,第一筛网会筛出过大的微晶粉末,通过第一筛网的微晶粉末会落在第二筛网上,而过细的微晶粉末通过第二筛网,大小合适的微晶粉末则会停留在第二筛网的顶面,此时便可以回收第二筛网顶面的微晶粉末。

11.优选的,所述转轮的内侧穿插有固定轴,所述固定轴的一侧设有液压缸,所述液压

缸用于驱动固定轴,所述固定轴底部安装有支撑架,所述支撑架的底面与立柱的顶面可拆卸连接,所述转轮的靠近清理装置的一端固定连接有同步齿轮,所述转轮的侧面均匀开设有多个分料槽。液压缸可以替换为气动推杆或者电动推杆,液压缸的主要作用使保证固定轴在支撑架的顶面沿固定轴的轴向往复移动,并带动转轮作往复移动,当微晶粉末落在转轮上时,往复移动的转轮会防止微晶粉末堆积,使微晶粉末平铺在转轮上的分料槽内,在分料槽倾倒微晶粉末时,增大了微晶粉末与第二筛网撞击的面积,提高了第二筛网的筛选效率。

12.优选的,所述立柱的底部可拆卸连接有弹簧座,弹簧座主要使配合底板底面的振动电机,弹簧座也可以替换为气垫座,其中一组与立柱还连接有调节杆,调节杆用于调节立柱的高度,也就是第一筛网、第二筛网的倾斜度。

13.优选的,所述清理装置包括:

14.传动机构,所述传动机构与固定轴同步移动,所述传动机构用于接收同步齿轮的动力;

15.丝杠,所述丝杠通过轴承可拆卸安装在第一筛网的顶面一侧;

16.第一刮杆,所述第一刮杆设置在第一筛网的顶面,所述第一刮杆的一端靠近丝杠的位置安装有滚珠螺母,用于配合丝杠;

17.第二刮杆,所述第二刮杆设置在第二筛网的顶面,所述第二刮杆与第一刮杆之间连接有连接杆;

18.第一刮杆和第二刮杆通过连接杆同步移动,连接杆可采用弹性杆,使第二刮杆的底面与第二筛网的顶面存在挤压力。

19.优选的,所述第一刮杆的底面与第一筛网的顶面接触,所述第二刮杆的底面与第二筛网的顶面接触,所述第一刮杆、第二刮杆截面的形状均为三角形,截面的形状为也可以为半圆形,因为第一刮杆和第二刮杆均需要往复移动,所以第一刮杆和第二刮杆的两侧均需要存在刮擦的边角,保证第一刮杆和第二刮杆可以分别将第一筛网、第二筛网刮擦干净,保证第一筛网、第二筛网的工作效率。

20.优选的,所述传动机构包括同步套,所述同步套的侧面通过轴承安装有传动齿轮,所述传动齿轮的数量为两个,其中一个所述传动齿轮与同步齿轮啮合,另一个所述传动齿轮啮合有从动齿轮,所述从动齿轮的一侧圆心位置通过万向节连接有伸缩杆。

21.优选的,所述从动齿轮的侧面啮合有换向齿轮,所述从动齿轮与换向齿轮同步移动,所述从动齿轮与换向齿轮由电动执行机构驱动,所述伸缩杆远离从动齿轮的一端通过万向节与丝杠的一端动力连接;

22.从动齿轮会随着同步套的往复移动而往复移动,而丝杠的位置是固定的,所以伸缩杆两端的万向节可以保证从动齿轮传动方向变化时依然起到传动效果,而伸缩杆可以保证在从动齿轮往复移动时,伸缩杆会契合从动齿轮的不同位置。

23.一种高强度微晶瓷瓦的生产设备的生产工艺,包括以下步骤:

24.s1:一次烧成:将有图案花纹的胚体进行一次烧成;

25.s2:池窑融化:将要成分是二氧化硅的原料放进池窑里烧,在1500度烧至融化,成为流淌的液体原料,然后将液体原料通过流液洞,滴入冷水中,液体原料冷却成极碎的小块晶体,然后通过粉碎机将这些晶体碎成粉末;

26.s3:筛网分选:将s2中的粉末转运至转轮上的分料槽中,转轮在粉末重力的作用下自动转动,同时将粉末泼洒在第一筛网的顶面,粉末经过第一筛网后,会落在第二筛网的顶面,回收第二筛网顶面的粉末,将第一筛网顶面的粉末和底板顶面的粉末运回到池窑里重烧;

27.s4:加压吸附:将第二筛网顶面的粉末通过超平布料机均匀地布在经过一次烧成的有图案花纹的瓷砖上喷水加压,使其吸附在胚体上;

28.s5:二次烧成:将s4中的胚体进行次烧成。

29.本发明的有益效果如下:

30.1.本发明通过设置的转轮,可以在微晶粉末重力的作用下自动转动,而转动的转轮会驱动清理装置,清理装置无需增加额外动力,节约了能源损耗,第一刮杆与第二刮杆通过传动机构可以分别在第一筛网、第二筛网的顶面反复刮擦,提高了第一筛网、第二筛网的过滤效率,同时,往复移动的转轮会防止微晶粉末在分料槽内堆积,保证微晶粉末在分料槽内沿固定轴的轴向平铺,增加了微晶粉末撞击第一筛网的面积,增加了第一筛网的过滤效率。

附图说明

31.下面结合附图和实施方式对本发明进一步说明。

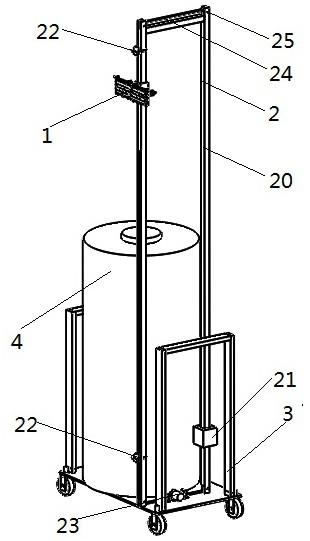

32.图1是本发明中生产设备的立体图;

33.图2是本发明中生产设备的结构示意图;

34.图3是本发明中生产设备的主视图;

35.图4是本发明中转轮的截面图;

36.图5是本发明中清理装置的结构示意图;

37.图6是本发明中传动机构的结构示意图;

38.图7是本发明中第一刮杆的局部结构示意图;

39.图8是本发明生产工艺的流程图。

40.图中:1、立柱;11、调节杆;12、弹簧座;2、第一筛网;21、出料口;3、第二筛网;4、底板;5、支撑架;51、液压缸;52、固定轴;53、转轮;531、轮体;532、分料板;533、转动条;54、同步齿轮;6、清理装置;61、传动机构;611、同步套;612、传动齿轮;613、从动齿轮;614、换向齿轮;615、伸缩杆;62、丝杠;63、第一刮杆;64、连接杆;65、第二刮杆;66、弹性凸起;7、振动电机。

具体实施方式

41.为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本发明。

42.实施例1:

43.如图1至图6所示,在胚体进行一次烧成后,则需要准备微晶粉末,具体过程是:

44.将要成分是二氧化硅的原料放进池窑里烧,在1500度烧至融化,成为流淌的液体原料,然后将液体原料通过小圆孔,滴入冷水中,液体原料冷却成极碎的小块晶体,然后通过粉碎机将这些晶体碎成粉末,然后将这些微晶粉末转运至转轮53中的分料槽内,如图4所

示,设置的液压缸51会通过液压杆推动固定轴52,使固定轴52在支撑架5的顶部沿固定轴52的轴向往复移动,使得固定轴52带动转轮53作往复移动,如图4所示,分料板532会将轮体531分割成若干份,在转轮53作往复移动时,堆积在分料槽内的微晶粉末由于在惯性作用下,会沿轮体531的轴向分离,而设置在分料板532侧面的转动条533会启动阻挡作用,防止微晶粉末在转轮53作往复移动时,溅出分料槽;

45.如图4所示,当转动条533处于轮体531的顶部时,由于转动条533自身重力的作用,转动条533的朝向会向下,在转轮53作往复移动时,微晶粉末在惯性作用下会在分料槽内左右晃动,而转动条533则会起到抑流作用,防止微晶粉末在晃动请情况下泄露出去;

46.往复移动的动转轮53会防止微晶粉末在分料槽内堆积,保证微晶粉末在分料槽内沿固定轴52的轴向平铺,而转轮53可在固定轴52的侧面转动,如图2所示,保证微晶粉末沿转轮53向第一筛网2分布,之后在微晶粉末重力的作用下,转轮53会自动向第一筛网2的方向转动,转动的转轮53会通过分料槽将微晶粉末泼洒在第一筛网2的顶面;

47.由于转轮53增加微晶粉末在第一筛网2横向的平铺,也就增加了微晶粉末在第一筛网2顶面撞击的面积,提高了第一筛网2的过滤效率,第一筛网2的筛网采用的是较大的网孔,所以停留在第一筛网2顶面的是较大的微晶粉末,在底板4的底面安装振动电机7,振动电机7工作时,会通过立柱1带动第一筛网2和第二筛网3振动,在第一筛网2振动时,这些较大的微晶粉末会沿着倾斜设置的第一筛网2滚动,并由出料口21排出,排出的微晶粉末转运至池窑里重烧;

48.第二筛网3采用的是较小的网孔,第二筛网3采用500目筛网,第一筛网2采用200目筛网,第二筛网3会对经过第一筛网2的微晶粉末进行二次过滤,过小的微晶粉末会通过第二筛网3的网孔落在底板4的顶面,进入底板4顶面的微晶粉末也转运至池窑里重烧,将第二筛网3顶面的微晶粉末转运至超平布料机,由超平布料机将微晶粉末均匀地布在胚体上,然后对胚体喷水加压,使微晶粉末吸附在胚体上。

49.实施例2:

50.如图1至图6所示,在微晶粉末带动转轮53转动时,转动的转轮53也会带动固定在转轮53一端的同步齿轮54,由于同步齿轮54与传动齿轮612啮合,所以同步齿轮54会带动传动齿轮612,而从动齿轮613与传动齿轮612啮合,所以转动的传动齿轮612也会带动从动齿轮613转动,而伸缩杆615的一端通过万向节与从动齿轮613的圆心固定连接,另一端通过万向节与丝杠62的一端固定连接,所以从动齿轮613会通过伸缩杆615带动丝杠62转动;

51.如图4所示,第一刮杆63的一端通过滚珠螺母与丝杠62配合,所以在丝杠62转动时,第一刮杆63会沿着丝杠62的方向移动,移动的第一刮杆63会刮擦第一筛网2的顶面,并对卡在第一筛网2网孔中的微晶粉末进行清理,使第一筛网2的网孔始终处于通透状态,保证第一筛网2的过滤效率;

52.由于第二刮杆65通过连接杆64与第一刮杆63连接,所以在第一刮杆63会沿着丝杠62的方向移动时,第二刮杆65也会沿着丝杠62的方向移动,移动的第二刮杆65会刮擦第二筛网3的顶面,并对卡在第二筛网3网孔中的微晶粉末进行清理,如图7所示,第一刮杆63和第二刮杆65的底面均设有若干弹性凸起66,弹性凸起66可以嵌入在第一筛网2或者第二筛网3内的网孔内,保证第一筛网2、第二筛网3的过滤效率,使第二筛网3的网孔始终处于通透状态,保证第二筛网3的过滤效率,如图5所示,连接杆64与第二刮杆65相互垂直的,当连接

杆64为弹性杆时,第二刮杆65会受到连接杆64的弹力作用,该弹力会使第二刮杆65与第二筛网3产生挤压力,提高了第二刮杆65的刮擦效果;

53.如图7所示,在丝杠62的两端设置启动电路,从动齿轮613与换向齿轮614通过转轴设置在传动机构61内部,传动机构61的内部还设有推动从动齿轮613、换向齿轮614的电动执行机构,而换向齿轮614的厚度是从动齿轮613的三倍,在第一刮杆63移动至第一筛网2的端口位置时,电路会启动在传动机构61内部设置的电动执行机构,当启动电路启动后,电动执行机构会推动从动齿轮613、换向齿轮614,使从动齿轮613脱离与传动齿轮612的接触,而换向齿轮614会与传动齿轮612啮合,由于从动齿轮613与换向齿轮614啮合,此时传动齿轮612会通过换向齿轮614带动从动齿轮613转动,但是经过换向齿轮614的传动,使从动齿轮613的转动方向发生变化,同时也会使丝杠62的转动方向发生变化,当丝杠62的转动方向发生变化后,则会使第一刮杆63的移动方向转变,保证第一刮杆63再次在第一筛网2的顶面刮擦,而第二刮杆65也会再次在第二筛网3的顶面刮擦,而第一刮杆63与第二刮杆65的往复移动是利用转轮52的动力,清理装置6无需增加额外动力,节约了能源损耗,同时,第一刮杆63与第二刮杆65通过传动机构61可以分别在第一筛网2、第二筛网3的顶面反复刮擦,提高了第一筛网2、第二筛网3的过滤效率。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。