1.本实用新型涉及轴承润滑系统技术领域,尤其是一种轴承润滑用物联网自动润滑油杯。

背景技术:

2.工业设备中,轴承作为动力机械设备不可或缺的零部件,提供可靠的动力输出和支撑,然而轴承在使用过程中,若不及时润滑,则会导致发热及过度磨损的情况,严重缩短了轴承的适用寿命。目前,一般会配置润滑系统为轴承提供润滑,减少摩擦,提高效率,延长使用寿命。

3.但是,目前的轴承润滑多采用人工操作,效率较低,且供油量时多时少,无法有效准确控制,同时,单点供油的方式也限制了润滑泵的使用范围和润滑效率。

技术实现要素:

4.本实用新型目的就是为了解决现有轴承润滑系统效率低、供油量精准度差的问题,提供了一种轴承润滑用物联网自动润滑油杯,可实现润滑油的精准计量,单双口快速切换,自动化控制,提高润滑效率和质量。

5.为了实现上述目的,本实用新型采用了如下技术方案:

6.一种轴承润滑用物联网自动润滑油杯,包括相互配合的油罐和动力装置,油罐内设有相连的压油盘和压油弹簧,油罐的顶部还设有加油嘴,以用于将油脂进行预压并通过加油嘴往油罐内加入润滑脂;

7.动力装置包括连于油罐下方的壳体,壳体内连有电机减速器、柱塞和分配阀,电机减速器的输出轴通过曲柄连杆机构与柱塞相连,柱塞所在柱塞腔的进油口与油罐下端的出油管相连,柱塞所在柱塞腔的出油口与分配阀的进油口相连,分配阀的出油口与总出油口相连,以用于电机通过曲柄连杆机构驱动柱塞运动,将油罐内的润滑介质通过柱塞腔压入分配阀内并通过不同通道进行分配;

8.总出油口包括下出油口和侧出油口,下出油口沿着壳体的轴线竖直向下,侧出油口与下出油口相互垂直,且其伸出壳体的侧壁外,下出油口和侧出油口之间连接一个出油切换旋钮,以用于通过旋钮实现出油口的选择和启闭;

9.壳体外连有电池仓和电源接口,二者分别与电机减速器电连接,以用于通过电池或外接电源为设备进行供电;

10.壳体上还连有与动力装置相配合的控制模块,控制模块通过信号线与外部的单片机相连,以用于实现远程控制和数据回传。

11.进一步地,所述下出油口和侧出油口的入口端均设有单向阀组件。

12.进一步地,所述单向阀组件包括设于入口端的导向孔,导向孔包括依次相连的锥形缩口、第一阶梯孔、第二阶梯孔和第三阶梯孔,锥形缩口的大尺寸端靠近第一阶梯孔,第一、第二和第三阶梯孔的直径依次减小,导向孔内设有一根单向阀柱塞杆,单向阀柱塞杆包

括相连的锥形台和导向杆,锥形台设于锥形缩口内且二者相互配合,导向杆依次穿过第一、第二和第三阶梯孔,且导向杆的直径小于第三阶梯孔,导向杆上连接一个复位弹簧,复位弹簧设于第一和第二阶梯孔内,且复位弹簧处于正常状态时锥形台正好将锥形缩口的入口堵住,以起到单向阀的作用,避免总出油口内的润滑介质回流。

13.进一步地,所述锥形缩口、第一阶梯孔、第二阶梯孔和第三阶梯孔的轴线与单向阀柱塞杆的轴线互相重合。

14.进一步地,所述壳体上连接一个安装支架,下出油口的底部亦设有与轴承相连的螺纹,以便于将泵固定在使用环境的支架上或直接安装到需要润滑的轴承连接处。

15.与现有技术相比,本实用新型的优点具体在于:

16.(1)本实用新型采用直流电机电机加减速器进行驱动,简单可靠;

17.(2)本实用新型采用曲轴连杆机构带动柱塞泵的柱塞往复运动,结构简单,可实现润滑油的精准计量,同时和实现较高供油压力;

18.(3)本实用新型的总出油口可实现单口和双口切换,可根据需要实现单点和两点供油的快速切换;

19.(4)本实用新型装配有控制模块,并采用单片机进行程序控制,后期可加入物联网模块,实现远程自动控制和数据回传;

20.(5)本实用新型采用电池和外接电源两张供电方式,适用非常便捷;

21.(6)本实用新型的油罐采用模块化设计,可快速实现不同容量的切换和预存;

22.(7)本实用新型采用柱塞泵机构,供油压力大,可实现10mpa以上的供油压力,可以配合对应的分配器,实现多点级联供油。

附图说明

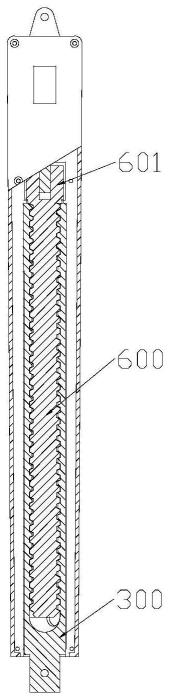

23.图1为本实用新型的轴承润滑用物联网自动润滑油杯正视图;

24.图2为图1的a-a剖视图;

25.图3为本实用新型的轴承润滑用物联网自动润滑油杯仰视图;

26.图4为图2的b局部放大图。

具体实施方式

27.实施例1

28.为使本实用新型更加清楚明白,下面结合附图对本实用新型的一种轴承润滑用物联网自动润滑油杯进一步说明,此处所描述的具体实施例仅用于解释本实用新型,并不用于限定本实用新型。

29.参见图1和图2,一种轴承润滑用物联网自动润滑油杯,包括相互配合的油罐1和动力装置2,其特征在于:

30.参见图2,油罐1内设有相连的压油盘11和压油弹簧12,油罐1的顶部还设有加油嘴13,以用于将油脂进行预压并通过加油嘴往油罐内加入润滑脂;

31.参见图2,动力装置2包括连于油罐1下方的壳体20,壳体20内连有电机减速器21、柱塞22和分配阀23,电机减速器21的输出轴通过曲柄连杆机构24与柱塞22相连,柱塞22所在柱塞腔的进油口与油罐1下端的出油管3相连,柱塞22所在柱塞腔的出油口与分配阀23的

进油口相连,分配阀23的出油口与总出油口25相连,以用于电机通过曲柄连杆机构驱动柱塞运动,将油罐内的润滑介质通过柱塞腔压入分配阀内并通过不同通道进行分配;

32.参见图2和图3,总出油口25包括下出油口251和侧出油口252,下出油口251沿着壳体20的轴线竖直向下,侧出油口252与下出油口251相互垂直,且其伸出壳体20的侧壁外,下出油口251和侧出油口252之间连接一个出油切换旋钮26,以用于通过旋钮实现出油口的选择和启闭;

33.参见图2和图4,下出油口251和侧出油口252的入口端均设有单向阀组件4,单向阀组件4包括设于入口端的导向孔41,导向孔41包括依次相连的锥形缩口411、第一阶梯孔412、第二阶梯孔413和第三阶梯孔414,锥形缩口411的大尺寸端靠近第一阶梯孔412,第一、第二和第三阶梯孔的直径依次减小,导向孔41内设有一根单向阀柱塞杆42,单向阀柱塞杆42包括相连的锥形台421和导向杆422,锥形台421设于锥形缩口411内且二者相互配合,导向杆422依次穿过第一、第二和第三阶梯孔,且导向杆422的直径小于第三阶梯孔414,导向杆422上连接一个复位弹簧43,复位弹簧43设于第一阶梯孔412和第二阶梯孔413内,且复位弹簧43处于正常状态时锥形台421正好将锥形缩口411的入口堵住,以起到单向阀的作用,避免总出油口内的润滑介质回流;

34.锥形缩口411、第一阶梯孔412、第二阶梯孔413和第三阶梯孔414的轴线与单向阀柱塞杆42的轴线互相重合;

35.参见图1、图2和图3,壳体20外连有电池仓27和电源接口28,二者分别与电机减速器21电连接,以用于通过电池或外接电源为设备进行供电;

36.壳体20上还连有与动力装置2相配合的控制模块29,控制模块29通过信号线与外部的单片机相连,以用于实现远程控制和数据回传;

37.壳体20上还连接一个安装支架5,下出油口251的底部亦设有与轴承相连的螺纹251a,以便于将泵固定在使用环境的支架上或直接安装到需要润滑的轴承连接处。

38.本实用新型的装置主要由油罐1和动力装置2组成。其中,油罐1采用压油盘11和压油弹簧12将油脂进行预压,通过加油嘴13可以往油罐1内加入润滑脂。油罐1下部为单点润滑泵的动力系统,整个动力系统分为电机减速器21、由曲轴连杆机构驱动的柱塞22、进行油脂分配的分配阀组件、以及外壳20。总出油口25分为下出油口251和侧出油口252两种,根据不同的适用需求可以通过出油切换旋钮26实现出油口的切换。此外,下出油口251和侧出油口252的入口端通过特殊结构设计,集成单向阀的功能,同时还可快速更换。

39.本实施例中,安装支架5可以方便地将泵固定在使用环境的支架上,同时也可以通过下出油口251底部的螺纹251a直接安装到需要润滑的轴承连接处。

40.本实施例中,电池仓27和电源接口28可以实现独立的未接电源供电和电池独立供电,满足各种使用工况;同时控制模块29可通过单片机进行控制,后期可扩展成物联网模块,实现远程集中控制。

41.工作时,直流电机驱动电机减速器21通过曲柄连杆机构24带动柱塞22进行往复运动,将定量的润滑介质由油罐1进入分配阀23内,然后通过不同的通道进行分配,实现定量供油;接着,通过转动出油切换旋钮26,快速实现下出油口251和侧出油口252的打开和关闭,充分满足单点和多点的润滑需求;通过控制模块可以设置不同供油周期,使用简便。

42.本实用新型的装置利用直流电源驱动油脂泵,内置程控器,通过程序设置控制油

杯的运行,可以给电机轴承提供单点或者多点润滑,提高工作效率。

43.除上述实施例外,本实用新型还可以有其他实施方式。凡采用等同替换或等效变换形成的技术方案,均落在本实用新型要求的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。