型硅外延层、有效区(沟槽,栅氧层即热氧化层,多晶硅填充层),终端区(终端宽沟槽,栅氧层即热氧化层,介质层),正面金属层组成。此器件结构为顶部阳极芯片(正面金属层)。n-型硅外延层厚度在2.5μm至30μm,外延层电阻率在0.50ohm.cm至10.0ohm.cm。

8.沟槽型mos肖特基器件作为平面肖特基器件的改进结构,具有低正向导通电压vf,低漏电等优势。在此器件中,终端区的结构不仅影响到器件的基本性能,并且直接影响到器件的高温老化表现。本发明通过增加终端区介质厚度,可有效降低介质-半导体界面的电场强度,从而减小老化过程中反向偏压对半导体材料中电荷迁移作用。此作用可抑制因电荷积聚而引起的击穿电压漂移及漏电增加,达到改善高温反偏老化的效果。

9.本发明的制备方法:步骤如下,1)硅片清洗,烘干;

10.2)薄氧氧化,将烘干后的硅片送入900~1100℃的氧化炉中,生长一层氧化层sio2;

11.3)sin沉积:在薄氧氧化层上沉积一层的sin;

12.4)第一次光刻:将步骤2)和3)氧化沉积后的硅片经过涂胶、曝光、显影、刻蚀工序,留下光刻图形,且用干法刻蚀的方法刻蚀sin sio2;

13.5)trench刻蚀:检查无残氧后,进行trench刻蚀,刻蚀深度为1-3um,去除光刻胶;

14.6)清洗,烘干;

15.7)牺牲氧化:将烘干后的硅片送入900~1100℃的氧化炉中,生长一层氧化层sio2;

16.8)去除牺牲氧化:用hf溶液去除牺牲氧化,使槽内圆角更润滑;

17.9)清洗:检查无残氧后,用稀释后的hf溶液做进氧化炉前的清洗,然后烘干;

18.10)栅氧氧化:将烘干后的硅片送入900~1100℃的氧化炉中,生长一层氧化层;

19.11)去除sin层:用化学溶液去除正背面沉积的sin层;

20.12)湿法腐蚀:正面涂胶,背面做硅腐,去除光刻胶;

21.13)清洗:用sc1溶液加稀释后的hf溶液清洗然后烘干;

22.14)多晶硅沉积:在炉管中沉积的掺杂后的多晶硅;

23.15)多晶硅回刻:以台面薄氧作为回刻的终点进行刻蚀;

24.16)清洗:用hf溶液漂洗台面残氧;后用sc1 sc2溶液清洗然后烘干;

25.17)二氧化硅薄膜淀积:用pecvd或lpcvd法淀积二氧化硅薄膜,厚度为

26.18)第二次光刻:将步骤17)中获得的硅片经过涂胶、曝光、显影、刻蚀等工序,留下光刻图形,测残氧后,去除光刻胶;

27.19)清洗:spm清洗然后烘干;

28.20)溅射势垒:将烘干后的硅片送入溅射机台,设定参数后在硅片表面溅射几百埃厚度的势垒金属;

29.21)一次烧结:将带有势垒的硅片送入烧结炉中,设定温度约为380~450℃,时间约为20~30min;

30.22)去除势垒金属:用王水去除表面的势垒金属;

31.23)电参数测试:测势垒金属高度、反向耐压和漏电;

32.24)清洗:用sc1,spm溶液做正面金属前清洗然后烘干;

33.25)蒸发正面金属:蒸发正面金属tial或tiniag,厚度约为

34.26)第三次光刻:将步骤25)中获得的硅片经过涂胶、曝光、显影、刻蚀工序,留下光刻图形,去除光刻胶;

35.27)清洗:用酒精泡洗然后烘干;

36.28)合金化:将硅片送入烧结炉中,设定温度约为380~450℃,时间约为20~30min;

37.29)电参数测试:测势垒高度、反向耐压和漏电;

38.30)减薄:先涂光刻胶,测量芯片厚度,背面蚀硅,去除光刻胶;

39.31)清洗:用酒精、hf、去离子水冲洗然后烘干;

40.32)背金:将甩干后的硅片放入蒸发机台中,蒸发背金tiniag,厚度为

41.有益效果,针对相同芯片尺寸和电压等级的沟槽型mos肖特基器件htrb老化测试结果表明,随着终端介质层厚度的增加,器件老化表现也有有效的改善。在增加终端介质厚度的同时,也应该考虑到介质厚度增加后与之匹配的工艺可行性和可靠性。在器件老化实验过程中,漏电迁移率δir(老化前后漏电的比率ir1为老化前漏电,ir2为老化后漏电)是评估老化表现的一个重要指标。针对相同尺寸和电压等级的沟槽型mos肖特基器件的测试数据表明,增加终端介质厚度可以有效地降低器件老化前后的漏电迁移率。测试对比中的沟槽型mos肖特基器件为10a 150v器件,除介质厚度外,其他工艺步骤相同。当使用550nm teos作为终端介质时,在105℃,反压120v的htrb测试中,24小时老化前后漏电迁移率δir平均值为4.43,标准偏差stdev为5.84。当增加终端介质厚度至900nm时,同样老化条件前后漏电的迁移率平均值为1.56,标准偏差stdev为1.05。使用900nm介质厚度,漏电迁移率得到了约65%的改善且标准偏差stdev得到约82%的改善。在110℃,反压120v的htrb测试中,24小时老化前后漏电迁移率(500nm)δir平均值为14.45,标准偏差stdev为31.33。当增加终端介质厚度至900nm时,同样老化条件前后漏电的迁移率平均值为3.10,标准偏差stdev为3.79。使用900nm介质厚度,漏电迁移率得到了约78%的改善且标准偏差stdev得到约88%的改善。

42.本发明所提出的技术在一定程度上改善了沟槽型mos肖特基器件的老化表现,且本方案没有增加器件工艺的复杂度,避免了额外的工艺步骤和相应的成本增加。

附图说明

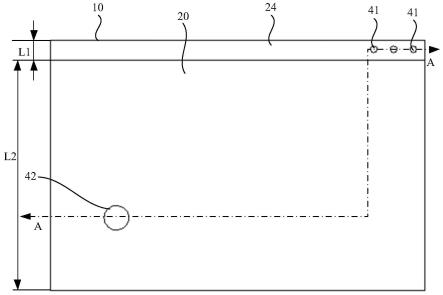

43.图1沟槽型mos肖特基器件有效区及终端区截面示意图。

44.图2htrb老化测试板。

具体实施方式:

45.下面结合说明书附图和具体的实施例,对本发明作详细描述。

46.实施例

47.如图1所示为沟槽型mos肖特基芯片的截面图,芯片从下至上由背面金属层1、n /n型外延及衬底层、有效区(沟槽,栅氧层2,多晶硅填充层3),终端区4(终端宽沟槽,栅氧层,

介质层),正面金属层5组成。此结构为顶部阳极芯片。n-型外延层厚度在2.5μm至30μm,外延电阻率在0.50ohm.cm至10.0ohm.cm。终端区4的厚度为a。

48.图1中沟槽型mos肖特基芯片基本工艺流程如下:

49.1)清洗:对硅片进行批号编制,打标号,后用去离子水冲洗硅片表面或者用机器在硅片表面刷水,去除打标号时在硅片表面落下的灰尘,然后将硅片放入烘箱中烘干;

50.2)薄氧氧化:将烘干后的硅片送入900~1100℃的氧化炉中,生长一层氧化层;

51.3)sin沉积:在薄氧上沉积一层的sin,起保护台面的作用;

52.4)第一次光刻:将步骤2和3氧化沉积后的硅片经过涂胶、曝光、显影、刻蚀工序,留下光刻图形,考虑到刻蚀精度需要用干法刻蚀的方法刻蚀sin sio2;

53.5)trench刻蚀:检查无残氧后,进行trench刻蚀,刻蚀深度为1-3um,去除光刻胶;

54.6)清洗:用boe溶液清洗去除polymer,用稀释后的hf溶液做进氧化炉前的清洗;

55.7)牺牲氧化:将烘干后的硅片送入900~1100℃的氧化炉中,生长一层氧化层;

56.8)去除牺牲氧化:用hf溶液去除牺牲氧化,使槽内圆角更润滑;

57.9)清洗:检查无残氧后,用稀释后的hf溶液做进氧化炉前的清洗;

58.10)栅氧氧化:将烘干后的硅片送入900~1100℃的氧化炉中,生长一层氧化层;

59.11)去除sin层:用化学溶液去除正背面沉积的sin层;

60.12)湿法腐蚀:正面涂胶,背面做硅腐,去除光刻胶;

61.13)清洗:用sc1溶液加稀释后的hf溶液清洗;

62.14)多晶硅沉积:在炉管中沉积的掺杂后的多晶硅;

63.15)多晶硅回刻:以台面薄氧作为回刻的终点进行刻蚀;

64.16)清洗:用hf溶液漂洗台面残氧;后用sc1 sc2溶液清洗;

65.17)二氧化硅薄膜淀积:用pecvd或lpcvd法淀积二氧化硅薄膜,厚度为

66.18)第二次光刻:将步骤17中获得的硅片经过涂胶、曝光、显影、刻蚀等工序,留下光刻图形,测残氧后,去除光刻胶;

67.19)清洗:spm清洗;

68.20)溅射势垒:将烘干后的硅片送入溅射机台,设定参数后在硅片表面溅射几百埃厚度的金属;

69.21)一次烧结:将带有势垒的硅片送入烧结炉中,设定温度约为380~450℃,时间约为20~30min;

70.22)去除势垒金属:用王水去除表面的势垒金属;

71.23)电参数测试:测势垒高度、反向耐压和漏电;

72.24)清洗:用sc1,spm溶液做正面金属前清洗;

73.25)正面金属:蒸发正面金属tial或tiniag,厚度约为

74.26)第三次光刻:将步骤25中获得的硅片经过涂胶、曝光、显影、刻蚀等工序,留下光刻图形,去除光刻胶;

75.27)清洗:用酒精泡洗;

76.28)合金:将硅片送入烧结炉中,设定温度约为380~450℃,时间约为20~30min;

77.29)电参数测试:测势垒高度、反向耐压和漏电;

78.30)减薄:先涂光刻胶,测量芯片厚度,背面蚀硅,去除光刻胶;

79.31)清洗:用酒精、hf、去离子水冲洗;

80.32)背金:将甩干后的硅片放入蒸发机台中,蒸发背金tiniag,厚度约为

81.33)cpt测试:对势垒电压、正向vf、反向vbr、漏电流ir进行全检测试,计算良率。

82.在硅片加工测试完成后,进行芯片封装。芯片有多种封装形式,如:to-277,to-220,ito-220等。封装后进行电性能测试及htrb老化测试。

83.基本htrb老化步骤如下:

84.1.根据相应产品的封装形式,考虑散热性,选择合适的老化实验板;

85.2.如是需要可将产品焊接在转接板上,然后安排测试基本电性能vf/vbr/ir,选取实验样管并编号;

86.3.将产品安装到老化板上,如图2所示;

87.4.将安装好的老化板及产品,放置于高温烘箱中;

88.5.连接电源,设置电压为80%反向偏置电压;

89.6.电源选择与加载电压完成后,关闭箱门并开启烘箱电源,设定温度后开始实验。在实验开始后1-2小时内用外部热耦监测烘箱温度是否与设定温度一致;

90.7.实验完成后,先关闭烘箱电源,然后待箱内温度降至30c时,用万用表测量管体电压是否与设置电压一致,最后关闭电源电压;

91.8.取出产品,待冷却1小时后进行电性能测试。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。