1.本发明是关于一种聚合物膜,特别是关于一种表面具有特定均方根斜率及均方根高度而适用于真空法来进行预压合的聚合物膜。本发明亦关于一种由该聚合物膜所制得的夹层玻璃。

背景技术:

2.夹层玻璃是一种将聚合物膜夹在两块玻璃片中间,借由热压合的方式,使玻璃片与聚合物膜紧密接合而形成的具有复合式结构的玻璃材料。夹层玻璃因具有较佳的耐冲击性及隔音性,故被广泛应用于汽车工业与建筑工业。

3.由于夹层玻璃的制备过程涉及玻璃片与聚合物膜之间的热压合,为了避免空气残留于夹层玻璃的玻璃片与聚合物膜之间,通常是预先于聚合物膜表面上押花以形成纹路(即,设计凹凸结构),使空气在预压合期间可被顺利排出,从而避免夹层玻璃中产生气泡。一般而言,预压合方式可分为真空法及压轮法。在真空法中,由于加热时间较长,若聚合物膜的表面纹路太快或太慢溃散,会出现玻璃片与聚合物膜提早封边而中间的气泡未完全排出的情形,或是聚合物膜的表面纹路无法完全消除而导致气泡未完全排出的情形。上述情形均会导致所制得夹层玻璃透明度不佳或存在气泡瑕疵。

技术实现要素:

4.本发明人研究发现,上述问题意外地可通过控制聚合物膜表面上的均方根斜率(root mean square gradient,sdq)以及均方根高度(root mean square height,sq)而获得解决。因此,本发明是关于一种具有特定均方根斜率及均方根高度的聚合物膜。本发明聚合物膜在夹层玻璃的真空法预压合工艺中可实现优异的预压合效果,所制得的夹层玻璃不具有气泡瑕疵且具优良耐候性(于本发明中以“高温气泡测试”结果展现)。

5.具体言之,本发明的一个目的在于提供一种聚合物膜,其中该聚合物膜具有第一表面及第二表面,其中第一表面的均方根斜率(sdq)为1.5至3,以及第一表面的均方根高度(sq)为8微米至20微米,其中sdq与sq的定义依据iso 25178-2:2012的规定。

6.于本发明的部分实施方案中,第二表面的sdq为1.5至3以及第二表面的sq为8微米至20微米。

7.于本发明的部分实施方案中,该聚合物膜的玻璃转移温度(glass transition temperature,tg)为5℃至30℃。

8.于本发明的部分实施方案中,聚合物膜包含聚乙烯醇缩醛(polyvinylacetal)。

9.于本发明的部分实施方案中,聚乙烯醇缩醛可选自以下群组:聚(乙烯醇缩甲醛)(poly(vinyl formal))、聚(乙烯醇缩乙醛)、聚(乙烯醇缩丁醛)(poly(vinyl butyral))、聚(乙烯醇缩戊醛)、聚(乙烯醇缩己醛)、及其组合。于本发明的较佳实施方案中,聚乙烯醇缩醛为聚(乙烯醇缩丁醛)。

10.于本发明的部分实施方案中,聚乙烯醇缩醛的重量平均分子量(mw)为230,000至

280,000。

11.于本发明的部分实施方案中,聚合物膜还包含塑化剂。

12.于本发明的部分实施方案中,以100重量份的聚乙烯醇缩醛计,塑化剂的含量为30重量份至50重量份。

13.于本发明的部分实施方案中,聚合物膜具有0.1毫米至2.5毫米的厚度。

14.本发明的另一目的在于提供一种夹层玻璃,其包含一第一玻璃片、一第二玻璃片、以及位于该第一玻璃片与第二玻璃片之间的中间膜,该中间膜由如上所述的聚合物膜所提供。

15.为使本发明的上述目的、技术特征及优点能更明显易懂,下文以部分具体实施方案进行详细说明。

具体实施方式

16.以下将具体地描述根据本发明的部分具体实施方案;但是,本发明还可以多种不同形式的方案来实践,不应将本发明保护范围限于所述具体实施方案。

17.除非另有说明,于本说明书及权利要求书中所使用的“一”、“该”及类似用语应理解为包含单数及复数形式。

18.除非另有说明,于本说明书及权利要求书中所使用的“第一”、“第二”及类似用语仅是用于区分所描述的元件或成分,本身并无特殊涵义,且并非用于代表先后顺序。

19.于本说明书及权利要求书中,用语“均方根斜率(sdq)”是依据iso 25178-2:2012而定义。均方根斜率(sdq)是指在指定范围内表面上各点的斜率的均方根值,可用于表示表面的陡峭程度。表面完全平坦时,sdq为0。sdq越大则表示表面倾斜越陡峭,例如当表面为均匀的45度斜面时,sdq为1。

20.于本说明书及权利要求书中,用语“均方根高度(sq)”是依据iso 25178-2:2012而定义。均方根高度(sq)是指在指定范围内表面上各点的高度的均方根值,相当于高度的标准差。sq表示的是纹路的高度的一致性,sq越小表示纹路的高度相近,一致性高。sq越大表示纹路的高度差异大,一致性低。

21.本发明对照现有技术的功效在于,提供一种具有特定均方根斜率及均方根高度的聚合物膜,以及利用该聚合物膜提供无气泡瑕疵且无白雾瑕疵的透明度良好的夹层玻璃。本发明聚合物膜特别适合利用真空法来进行预压合。以下就本发明聚合物膜及其相关应用提供详细说明。

22.1.聚合物膜

23.1.1.聚合物膜的表面特征

24.在夹层玻璃的制备过程中,为了使空气顺利排出而不残留于聚合物膜与玻璃片之间,聚合物膜的表面需要形成有纹路(即,特定的凹凸结构)以利在预压合期间进行排气。在预压合期间,玻璃与聚合物膜之间的气体的排出是向四面八方进行的,并非仅在单一方向上进行,亦即,排气问题是发生在二维空间(即,面)中。对此,本发明人研究发现可通过将聚合物膜表面的均方根斜率(sdq)及均方根高度(sq)等参数均控制于特定范围,来解决使用真空法进行夹层玻璃的预压合时所面临的排气问题,能获得最佳排气结果,不产生气泡瑕疵或白雾瑕疵,且所制得的夹层玻璃具优异耐候性(以本发明所记载的“高温气泡测试”展

现)。所述sdq及sq即是与面粗糙度相关的参数,有关sdq及sq参数的相关说明可参照iso25178-2:2012的规定,其为一用于评估表面形貌的测量规范,其全文并于此,以供参考。

25.具体言之,本发明的聚合物膜具有第一表面及第二表面,其中第一表面的sdq为1.5至3,例如1.5、1.51、1.52、1.53、1.54、1.55、1.56、1.57、1.58、1.59、1.6、1.61、1.62、1.63、1.64、1.65、1.66、1.67、1.68、1.69、1.7、1.71、1.72、1.73、1.74、1.75、1.76、1.77、1.78、1.79、1.8、1.81、1.82、1.83、1.84、1.85、1.86、1.87、1.88、1.89、1.9、1.91、1.92、1.93、1.94、1.95、1.96、1.97、1.98、1.99、2、2.01、2.02、2.03、2.04、2.05、2.06、2.07、2.08、2.09、2.1、2.11、2.12、2.13、2.14、2.15、2.16、2.17、2.18、2.19、2.2、2.21、2.22、2.23、2.24、2.25、2.26、2.27、2.28、2.29、2.3、2.31、2.32、2.33、2.34、2.35、2.36、2.37、2.38、2.39、2.4、2.41、2.42、2.43、2.44、2.45、2.46、2.47、2.48、2.49、2.5、2.51、2.52、2.53、2.54、2.55、2.56、2.57、2.58、2.59、2.6、2.61、2.62、2.63、2.64、2.65、2.66、2.67、2.68、2.69、2.7、2.71、2.72、2.73、2.74、2.75、2.76、2.77、2.78、2.79、2.8、2.81、2.82、2.83、2.84、2.85、2.86、2.87、2.88、2.89、2.9、2.91、2.92、2.93、2.94、2.95、2.96、2.97、2.98、2.99、或3,或介于由上述任意两个数值所构成的范围内。于本发明的较佳实施方案中,第一表面的sdq为1.8至2.45。研究显示,将聚合物膜的第一表面的sdq值控制在指定范围内,可在真空法预压合期间提升排气效果,避免玻璃片与聚合物膜提早封边或聚合物膜表面纹路无法被完全消除,预压合后的夹层玻璃不会发生气泡瑕疵,且白雾瑕疵亦能被有效抑制。所述“白雾瑕疵”是有少量气体残留于聚合物膜中所产生的现象,在白雾瑕疵轻微的情况下,残留气体在夹层玻璃正压合期间可溶入聚合物膜,使得白雾瑕疵消失,此称为“藏气”现象。

26.此外,第一表面的sq为8微米至20微米,例如8微米、8.1微米、8.2微米、8.3微米、8.4微米、8.5微米、8.6微米、8.7微米、8.8微米、8.9微米、9微米、9.1微米、9.2微米、9.3微米、9.4微米、9.5微米、9.6微米、9.7微米、9.8微米、9.9微米、10微米、10.1微米、10.2微米、10.3微米、10.4微米、10.5微米、10.6微米、10.7微米、10.8微米、10.9微米、11微米、11.1微米、11.2微米、11.3微米、11.4微米、11.5微米、11.6微米、11.7微米、11.8微米、11.9微米、12微米、12.1微米、12.2微米、12.3微米、12.4微米、12.5微米、12.6微米、12.7微米、12.8微米、12.9微米、13微米、13.1微米、13.2微米、13.3微米、13.4微米、13.5微米、13.6微米、13.7微米、13.8微米、13.9微米、14微米、14.1微米、14.2微米、14.3微米、14.4微米、14.5微米、14.6微米、14.7微米、14.8微米、14.9微米、15微米、15.1微米、15.2微米、15.3微米、15.4微米、15.5微米、15.6微米、15.7微米、15.8微米、15.9微米、16微米、16.1微米、16.2微米、16.3微米、16.4微米、16.5微米、16.6微米、16.7微米、16.8微米、16.9微米、17微米、17.1微米、17.2微米、17.3微米、17.4微米、17.5微米、17.6微米、17.7微米、17.8微米、17.9微米、18微米、18.1微米、18.2微米、18.3微米、18.4微米、18.5微米、18.6微米、18.7微米、18.8微米、18.9微米、19微米、19.1微米、19.2微米、19.3微米、19.4微米、19.5微米、19.6微米、19.7微米、19.8微米、19.9微米、或20微米,或介于由上述任意两个数值所构成的范围内。于本发明的较佳实施方案中,第一表面的sq为8.5微米至14.5微米。研究显示,将聚合物膜的第一表面的sdq值以及sq值均控制在指定范围内,在真空法预压合期间可获得最佳的排气效果,预压合后的夹层玻璃的白雾瑕疵少,甚至不存在白雾瑕疵,且经过正压合后的夹层玻璃不存在气泡瑕疵,同时使得所制得的夹层玻璃具有优异的耐候性(“高温气泡测试”结果优异),盖白雾瑕疵的残留气体虽可在夹层玻璃正压合期间可溶入聚合物膜,但若溶入聚合物膜中的

气体(藏气)过多,经长时间使用或在较严苛条件下,仍会自聚合物膜溶出,形成于夹层玻璃中的气泡。

27.于本发明的较佳实施方案中,聚合物膜的第二表面亦具有上述sdq与sq特征,亦即第二表面的sdq为1.5至3,且sq为8微米至20微米。有关第二表面的sdq与sq的具体数值例示可参照第一表面的相关叙述,于此不再赘述。

28.1.2.聚合物膜的构成

29.本发明聚合物膜包含聚乙烯醇缩醛作为必要成分,且视需要可进一步包含其他选用成分,如塑化剂或其他现有添加剂。于本发明的部分实施方案中,聚合物膜包含聚乙烯醇缩醛及塑化剂,或者聚合物膜实质上是由聚乙烯醇缩醛及塑化剂所构成,或者聚合物膜是由聚乙烯醇缩醛及塑化剂所构成。

30.本发明聚合物膜可为由单一层构成的单层膜,或由多个层所构成的多层膜,只要聚合物膜整体而言符合所指定的sdq与sq的条件即可。于聚合物膜为多层膜的方案中,聚合物膜各层的材质可为相同或不同,而各自扮演相同或不同的功能层,所述功能层例如是可提供以下一种或多种功能的层:隔音功能、隔热功能、反射功能、抗反射功能、折射功能、抗折射功能、分光功能、及减光功能。

31.1.2.1.聚乙烯醇缩醛

32.聚乙烯醇缩醛的实例包括但不限于聚(乙烯醇缩甲醛)、聚(乙烯醇缩乙醛)、聚(乙烯醇缩丁醛)、聚(乙烯醇缩戊醛)、及聚(乙烯醇缩己醛)。前述各聚乙烯醇缩醛可单独使用,亦可混合多种使用。于本发明的较佳实施方案中,聚乙烯醇缩醛为聚(乙烯醇缩丁醛)。于后附实施例中,聚合物膜是由聚(乙烯醇缩丁醛)与塑化剂所构成。

33.聚乙烯醇缩醛的分子量并无特殊限制。于本发明的部分实施方案中,聚乙烯醇缩醛的重量平均分子量(mw)可为230,000至280,000,例如230,000、230,500、231,000、231,500、232,000、232,500、233,000、233,500、234,000、234,500、235,000、235,500、236,000、236,500、237,000、237,500、238,000、238,500、239,000、239,500、240,000、240,500、241,000、241,500、242,000、242,500、243,000、243,500、244,000、244,500、245,000、245,500、246,000、246,500、247,000、247,500、248,000、248,500、249,000、249,500、250,000、250,500、251,000、251,500、252,000、252,500、253,000、253,500、254,000、254,500、255,000、255,500、256,000、256,500、257,000、257,500、258,000、258,500、259,000、259,500、260,000、260,500、261,000、261,500、262,000、262,500、263,000、263,500、264,000、264,500、265,000、265,500、266,000、266,500、267,000、267,500、268,000、268,500、269,000、269,500、270,000、270,500、271,000、271,500、272,000、272,500、273,000、273,500、274,000、274,500、275,000、275,500、276,000、276,500、277,000、277,500、278,000、278,500、279,000、279,500、或280,000,或介于由上述任意两个数值所构成的范围内,但本发明不以此为限。于本发明的较佳实施方案中,聚乙烯醇缩醛的mw为240,000至260,000。

34.于本发明的部分实施方案中,以聚乙烯醇缩醛的羟基、缩醛基、乙酰基的总莫耳数计,聚乙烯醇缩醛可具有69莫耳%至75莫耳%的缩醛基含量(即,缩醛度),例如69莫耳%、69.1莫耳%、69.2莫耳%、69.3莫耳%、69.4莫耳%、69.5莫耳%、69.6莫耳%、69.7莫耳%、69.8莫耳%、69.9莫耳%、70莫耳%、70.1莫耳%、70.2莫耳%、70.3莫耳%、70.4莫耳%、70.5莫耳%、70.6莫耳%、70.7莫耳%、70.8莫耳%、70.9莫耳%、71莫耳%、71.1莫耳%、

71.2莫耳%、71.3莫耳%、71.4莫耳%、71.5莫耳%、71.6莫耳%、71.7莫耳%、71.8莫耳%、71.9莫耳%、72莫耳%、72.1莫耳%、72.2莫耳%、72.3莫耳%、72.4莫耳%、72.5莫耳%、72.6莫耳%、72.7莫耳%、72.8莫耳%、72.9莫耳%、73莫耳%、73.1莫耳%、73.2莫耳%、73.3莫耳%、73.4莫耳%、73.5莫耳%、73.6莫耳%、73.7莫耳%、73.8莫耳%、73.9莫耳%、74莫耳%、74.1莫耳%、74.2莫耳%、74.3莫耳%、74.4莫耳%、74.5莫耳%、74.6莫耳%、74.7莫耳%、74.8莫耳%、74.9莫耳%、或75莫耳%,或介于由上述任意两个数值所构成的范围内。于本发明的较佳实施方案中,以聚乙烯醇缩醛的羟基、缩醛基、乙酰基的总莫耳数计,聚乙烯醇缩醛可具有71.4莫耳%至73莫耳%的缩醛基含量(即,缩醛度)。

35.于本发明的部分实施方案中,以聚乙烯醇缩醛的羟基、缩醛基、乙酰基的总莫耳数计,聚乙烯醇缩醛可具有0莫耳%至1.0莫耳%的乙酰基含量(即,乙酰度),例如0莫耳%、0.05莫耳%、0.1莫耳%、0.15莫耳%、0.2莫耳%、0.25莫耳%、0.3莫耳%、0.35莫耳%、0.4莫耳%、0.45莫耳%、0.5莫耳%、0.55莫耳%、0.6莫耳%、0.65莫耳%、0.7莫耳%、0.75莫耳%、0.8莫耳%、0.85莫耳%、0.9莫耳%、0.95莫耳%、或1.0莫耳%,或介于由上述任意两个数值所构成的范围内。于本发明的较佳实施方案中,以聚乙烯醇缩醛的羟基、缩醛基、乙酰基的总莫耳数计,聚乙烯醇缩醛可具有0莫耳%至0.6莫耳%的乙酰基含量(即,乙酰度)。若聚乙烯醇缩醛的乙酰度高于指定范围,则聚合物膜相对较软,押花纹路容易过深。

36.于本发明的部分实施方案中,以聚乙烯醇缩醛的羟基、缩醛基、乙酰基的总莫耳数计,聚乙烯醇缩醛可具有25莫耳%至30莫耳%的羟基含量,例如25莫耳%、25.1莫耳%、25.2莫耳%、25.3莫耳%、25.4莫耳%、25.5莫耳%、25.6莫耳%、25.7莫耳%、25.8莫耳%、25.9莫耳%、26莫耳%、26.1莫耳%、26.2莫耳%、26.3莫耳%、26.4莫耳%、26.5莫耳%、26.6莫耳%、26.7莫耳%、26.8莫耳%、26.9莫耳%、27莫耳%、27.1莫耳%、27.2莫耳%、27.3莫耳%、27.4莫耳%、27.5莫耳%、27.6莫耳%、27.7莫耳%、27.8莫耳%、27.9莫耳%、28莫耳%、28.1莫耳%、28.2莫耳%、28.3莫耳%、28.4莫耳%、28.5莫耳%、28.6莫耳%、28.7莫耳%、28.8莫耳%、28.9莫耳%、29莫耳%、29.1莫耳%、29.2莫耳%、29.3莫耳%、29.4莫耳%、29.5莫耳%、29.6莫耳%、29.7莫耳%、29.8莫耳%、29.9莫耳%、或30莫耳%,或介于由上述任意两个数值所构成的范围内。于本发明的较佳实施方案中,以聚乙烯醇缩醛的羟基、缩醛基、乙酰基的总莫耳数计,聚乙烯醇缩醛可具有27莫耳%至29莫耳%的羟基含量。若聚乙烯醇缩醛的羟基含量高于指定范围,则聚合物膜相对较硬,不易形成押花纹路。若聚乙烯醇缩醛的羟基含量低于指定范围,则聚合物膜相对较软,押花纹路容易过深。

37.1.2.2.塑化剂

38.本发明中,塑化剂是指可改变热塑性树脂的可塑性的化学物质,也可被称为可塑剂。塑化剂的实例包括但不限于多元酸或多元醇的酯,例如三乙二醇双(2-乙基己酸酯)(triethylene glycol bis(2-ethylhexanoate))、四乙二醇双(2-乙基己酸酯)、三乙二醇双(2-乙基丁酸酯)、四乙二醇双(2-乙基丁酸酯)、三乙二醇二庚酸酯、四乙二醇二庚酸酯、己二酸二己酯、己二酸二辛酯、环己基己二酸己酯、己二酸二异壬酯、己二酸庚基壬酯、癸二酸二丁酯、己二酸双[2-(2-丁氧基乙氧基)乙酯]、聚合己二酸酯(polymeric adipate)、二丙二醇二苯甲酸酯、三丙二醇二苯甲酸酯、聚丙二醇二苯甲酸酯、苯甲酸异癸酯、苯甲酸-2-乙基己酯、丙二醇二苯甲酸酯、邻苯二甲酸二异壬酯、对苯二甲酸二丁氧基乙酯、蓖麻油、蓖麻油酸甲酯、大豆油、环氧化大豆油、及其组合。于后附实施例中,是使用三乙二醇双(2-乙

基己酸酯)作为塑化剂。

[0039]

塑化剂的用量并无特殊限制,只要可提供所预的塑化效果即可。一般而言,塑化剂的用量可控制在以100重量份的聚乙烯醇缩醛计为30重量份至50重量份,例如30重量份、31重量份、32重量份、33重量份、34重量份、35重量份、36重量份、37重量份、38重量份、39重量份、40重量份、41重量份、42重量份、43重量份、44重量份、45重量份、46重量份、47重量份、48重量份、49重量份、或50重量份,或介于由上述任意两个数值所构成的范围内。于本发明的部分实施方案中,塑化剂的用量为35重量份至45重量份。

[0040]

1.2.3.其他现有添加剂

[0041]

现有添加剂可包含任何可适应性改良聚合物膜在制造过程中的可加工性,或赋予聚合物膜特定功能的物质。现有添加剂的实例包括但不限于染料、颜料、稳定剂、抗氧化剂、阻燃剂、红外线吸收剂、红外线阻挡剂、紫外线吸收剂、紫外线稳定剂、润滑剂、分散剂、表面活性剂、螯合剂、耦合剂、黏结剂、及黏着力控制剂。前述各添加剂可单独使用,亦可混合多种使用。例如,聚合物膜可包含染料或颜料以形成有色聚合物膜,或包含紫外线吸收剂或红外线吸收剂以形成具有抗紫外线功能的聚合物膜或形成具有抗红外线功能的聚合物膜。

[0042]

1.3.聚合物膜的其他性质

[0043]

1.3.1.玻璃转移温度(tg)

[0044]

于本发明的部分实施方案中,聚合物膜的玻璃转移温度(tg)可控制在5℃至30℃,例如5℃、5.5℃、6℃、6.5℃、7℃、7.5℃、8℃、8.5℃、9℃、9.5℃、10℃、10.5℃、11℃、11.5℃、12℃、12.5℃、13℃、13.5℃、14℃、14.5℃、15℃、15.5℃、16℃、16.5℃、17℃、17.5℃、18℃、18.5℃、19℃、19.5℃、20℃、20.5℃、21℃、21.5℃、22℃、22.5℃、23℃、23.5℃、24℃、24.5℃、25℃、25.5℃、26℃、26.5℃、27℃、27.5℃、28℃、28.5℃、29℃、29.5℃、或30℃,或介于由上述任意两个数值所构成的范围内。若聚合物膜的tg高于指定范围,则聚合物膜相对较硬,实施机械押花时可能不易形成所欲纹路。若聚合物膜的tg低于指定范围,则聚合物膜相对较软,实施机械押花时所形成的押花纹路过深。于本发明的较佳实施方案中,聚合物膜的tg为10℃至25℃。

[0045]

1.3.2.厚度

[0046]

在符合所指定的sdq与sq的条件下,本发明聚合物膜的厚度可视实际需要调整。一般而言,聚合物膜的厚度可为0.1毫米至2.5毫米,例如0.1毫米、0.15毫米、0.2毫米、0.25毫米、0.3毫米、0.35毫米、0.4毫米、0.45毫米、0.5毫米、0.55毫米、0.6毫米、0.65毫米、0.7毫米、0.75毫米、0.8毫米、0.85毫米、0.9毫米、0.95毫米、1.0毫米、1.05毫米、1.1毫米、1.15毫米、1.2毫米、1.25毫米、1.3毫米、1.35毫米、1.4毫米、1.45毫米、1.5毫米、1.55毫米、1.6毫米、1.65毫米、1.7毫米、1.75毫米、1.8毫米、1.85毫米、1.9毫米、1.95毫米、2.0毫米、2.05毫米、2.1毫米、2.15毫米、2.2毫米、2.25毫米、2.3毫米、2.35毫米、2.4毫米、2.45毫米、或2.5毫米,或介于由上述任意两个数值所构成的范围内。于后附实施例中,聚合物膜的厚度为0.76毫米。

[0047]

1.4.聚合物膜的制备

[0048]

本发明聚合物膜的制备方式并无特殊限制,例如可将聚乙烯醇缩醛与选用成分(如塑化剂)混合捏揉而得到一聚合物膜组合物,再利用现有薄膜制备方法将聚合物膜组合物成膜,并进行机械押花,以利于聚合物膜表面提供所欲的sdq及sq。所述薄膜制备方法的

实例包括但不限于压延法、流延法、挤出拉幅法、直接挤出法、及挤出吹塑法。

[0049]

于本发明的部分实施方案中,是以如下方式制备聚合物膜,但本发明并不以此为限:使用混合机将树脂态的聚乙烯醇缩醛与塑化剂在150℃至250℃的温度及100rpm至250rpm的转速下混合,并捏揉5分钟至30分钟而得到聚合物膜组合物。待聚合物膜组合物冷却至室温后,将聚合物膜组合物置于挤出机中挤出成聚合物膜。可视需要重复上述成膜步骤并调整聚合物膜组合物的组成以提供不同功能的膜,并层合各膜,形成具多层结构的聚合物膜。

[0050]

聚合物膜后续再通过预热及机械押花即可提供所欲的sdq及sq。机械押花是指利用滚轮在成形后的聚合物膜的表面制造纹路。机械押花的方法包括但不限于押花轮法及压延轮法,其中押花轮法是较佳的。机械押花的纹路样式并无特殊限制,例如包括菱形、线形、锯齿形、正方形、锥形、圆形、近似圆形、及不规则形。前述各纹路样式可单独采用,亦可同时采用多种。

[0051]

预热及机械押花条件依照所使用的聚合物膜的组成不同而适应性调整。一般而言,预热轮温度可为10℃至100℃,特定言之为30℃至90℃,更特定言之为65℃至85℃。押花轮温度可为10℃至150℃,特定言之为80℃至140℃,更特定言之为120℃至135℃。押花轮扭力可为0.1n

·

m(牛顿

·

米)至1.6n

·

m,特定言之为0.5n

·

m至1.4n

·

m,更特定言之为0.8n

·

m至1.3n

·

m。押花轮压力可为2kg/cm2(公斤/平方厘米)至50kg/cm2,特定言之为10kg/cm2至45kg/cm2,更特定言之为30kg/cm2至40kg/cm2。

[0052]

针对聚合物膜的sdq与sq性质,研究发现可通过预热轮温度、押花轮温度、押花轮压力与押花轮扭力来调整聚合物膜的sdq与sq。预热轮温度、押花轮温度与押花轮扭力越大,聚合物膜的sdq越大。一般而言,预热轮温度与押花轮温度越高,聚合物膜变得较软而容易压出较深的纹路,而押花轮扭力越高,越能破坏聚合物膜表面的纹路的均匀性,因此sdq越高。另外,预热轮温度、押花轮温度与押花轮压力越大,聚合物膜的sq越大。一般而言,押花轮压力越高,越能破坏聚合物膜表面的各点高度的一致性,因此sq越高。

[0053]

2.夹层玻璃

[0054]

本发明的聚合物膜可用于制备夹层玻璃。因此,本发明亦提供一种夹层玻璃,其包含第一玻璃片、第二玻璃片、以及位于该第一玻璃片与第二玻璃片之间的中间膜,该中间膜是由如上所述的聚合物膜所提供。

[0055]

第一玻璃片与第二玻璃片可相同或不同,且可为任何现有的用于制备夹层玻璃的玻璃片,例如浮法玻璃(float glass)、强化玻璃、夹丝玻璃、或普通平板玻璃,但本发明并不限于此。于后附实施例中,是使用浮法玻璃作为第一玻璃片与第二玻璃片。

[0056]

本发明的夹层玻璃可借由相关技术领域中现有的夹层玻璃制备方法而制得。举例言之,可以如下方式进行夹层玻璃的制备:将聚合物膜夹置于两块玻璃片之间以得到一积层物,将积层物放入真空袋中并在20℃至30℃的温度下抽真空(真空度》500mmhg(毫米汞柱),例如600mmhg至700mmhg)至少10分钟,接着将装有积层物的真空袋放入加热炉中,从60℃缓慢升温至150℃,至少历时15分钟之后,将真空袋从加热炉中取出,完成预压合。所得到的预压合后的积层物的玻璃片的表面温度为90℃至110℃。接着将预压合后的积层物置于高压釜中进行正压合,于高温高压条件下热压100分钟至150分钟,制得夹层玻璃。一般而言,所述高温高压条件可为10巴至15巴的压力及100℃至150℃的温度。

[0057]

3.实施例

[0058]

3.1.测量方式说明

[0059]

现以下列具体实施方案进一步例示说明本发明,其中,所采用的测量仪器及方法分别如下:

[0060]

[聚乙烯醇缩醛的分子量的测量]

[0061]

利用胶体渗透层析法(gel permeation chromatography,gpc)来测量聚乙烯醇缩醛的分子量分布,其中是将聚乙烯醇缩醛溶解于四氢呋喃(tetrahydrofuran,thf)中,在以下条件下进行gpc分析,并以对应聚苯乙烯标准品(waters ps std)面积的比率计算其分子量。

[0062]

装置:waters 1515 pump system

[0063]

探测器:waters 2414 ri

[0064]

冲提条件:1.0毫升/分钟(ml/min),thf

[0065]

管柱:waters styragel hr5 thf、waters styragel hr4 thf、waters styragel hr3 thf、waters styragel hr1 thf

[0066]

[聚乙烯醇缩醛的缩醛度、乙酰度及羟基含量的测量]

[0067]

聚乙烯醇缩醛的缩醛度、乙酰度及羟基含量是依据jis k6728所测得。

[0068]

[玻璃转移温度(tg)的测量]

[0069]

利用差示扫描量热仪(型号:ta dsc 25,购自ta仪器(ta instruments))在氮气氛围下测量聚合物膜的tg。首先,取7毫克的聚合物膜作为样品放入差示扫描量热仪的样品载台上,以10℃/分钟的升温速率升温至150℃后在该温度下保持5分钟。接着,使样品在-50℃平衡并在该温度下保持5分钟,接着,以10℃/分钟的升温速率升温至100℃而得到温度对热流(heat flow)的曲线图(x轴为温度,y轴为热流),并将玻璃转化中点(midpoint)所对应的温度记录为tg。

[0070]

[sdq及sq的测量]

[0071]

首先,于聚合物膜的幅宽方向上分别选取两端及中间共三个部分,裁切成三个3厘米

×

3厘米的测试样品。在24

±

3℃的温度与63

±

3%的相对湿度下,根据iso 25178-2:2012的规范,利用雷射扫描共轭焦显微镜(laser scanning confocal microscope)(型号:lext ols5000-saf,购自奥林巴斯(olympus))来分析聚合物膜的表面纹路,可得到聚合物膜的sdq及sq。将三个测试样品的sdq及sq进行平均,得到各聚合物膜的sdq及sq。详细分析条件如下:光源具有450奈米的波长,接物镜倍率为100倍(mplapon-100xlext),光学变焦(optical zoom)为50倍,图像面积为1500微米

×

1500微米,解析度为1024像素

×

1024像素,操作条件设定为自动倾斜去除(auto tilt removal),以及不使用滤光片。sq的单位为微米。

[0072]

[预压合测试]

[0073]

首先,将聚合物膜夹置于两片洁净的透明浮法玻璃片(长度为300毫米、宽度为300毫米、厚度为2毫米)之间以得到一积层物。接着,将积层物放入烘箱中,在以下条件下进行预压合测试:持续抽真空以维持在700mmhg的真空度下进行三段持温测试,第一段持温温度为30℃且持温时间为10分钟,第二段持温温度为140℃且持温时间为40分钟,第三段持温温度为40℃且持温时间为30分钟。之后,以肉眼观察积层物是否有白雾出现,并依以下标准评

估。

[0074]

◎

:无白雾出现

[0075]

○

:有白雾出现,且出现白雾区域的总面积小于或等于玻璃总面积的20%

[0076]

×

:有白雾出现,且出现白雾区域的总面积大于玻璃总面积的20%

[0077]

预压合测试的实益在于,若白雾出现区域面积太大(例如大于玻璃总面积的20%),表示聚合物膜的表面有大量的空气残留,则之后在高压釜中进行夹层玻璃的正压合时,表面残留的空气将无法被聚合物膜完全吸收,导致夹层玻璃中出现气泡瑕疵。

[0078]

[高温气泡测试(耐候性评估)]

[0079]

将夹层玻璃裁切成30厘米

×

30厘米的测试样品。将测试样品以垂直置放的方式放入100℃的烘箱中历时2小时之后,取出并以肉眼观察测试样品是否有气泡出现,且依以下标准来评估。

[0080]

◎

:无气泡出现

[0081]

○

:有气泡出现于距离玻璃边缘的最短距离为15毫米以下之处,且没有气泡出现于距离玻璃边缘的最短距离超过15毫米之处

[0082]

×

:有气泡出现于距离玻璃边缘的最短距离超过15毫米之处

[0083]

高温气泡测试的实益在于,即使夹层玻璃在制备完成时呈现无气泡瑕疵的状态,若聚合物膜中有过多溶入的气体(藏气),则在夹层玻璃历经高温测试后,气体会溶出形成气泡,此即,这类夹层玻璃耐候性不佳,不利于长期使用。

[0084]

3.2.聚合物膜的制备及性质测量

[0085]

首先,将100重量份的聚(乙烯醇缩丁醛)(pvb,购自长春石油化学股份有限公司)与40重量份的塑化剂(三乙二醇双(2-乙基己酸酯))混合而得到一混合物,使用混合机在200℃下以150rpm的旋转速度捏揉该混合物15分钟之后,冷却至室温而得到一聚合物膜组合物。接着,将聚合物膜组合物置于挤出机中,挤出成厚度为0.76毫米的聚合物膜。依照前文所载方法测量所使用的pvb的mw、缩醛度、乙酰度与羟基含量比以及所制得的聚合物膜的tg,结果如下:pvb的mw为约250,000、pvb的缩醛度为71.6莫耳%、pvb的乙酰度为0.4莫耳%、pvb的羟基含量为28莫耳%、聚合物膜的tg为约15℃。

[0086]

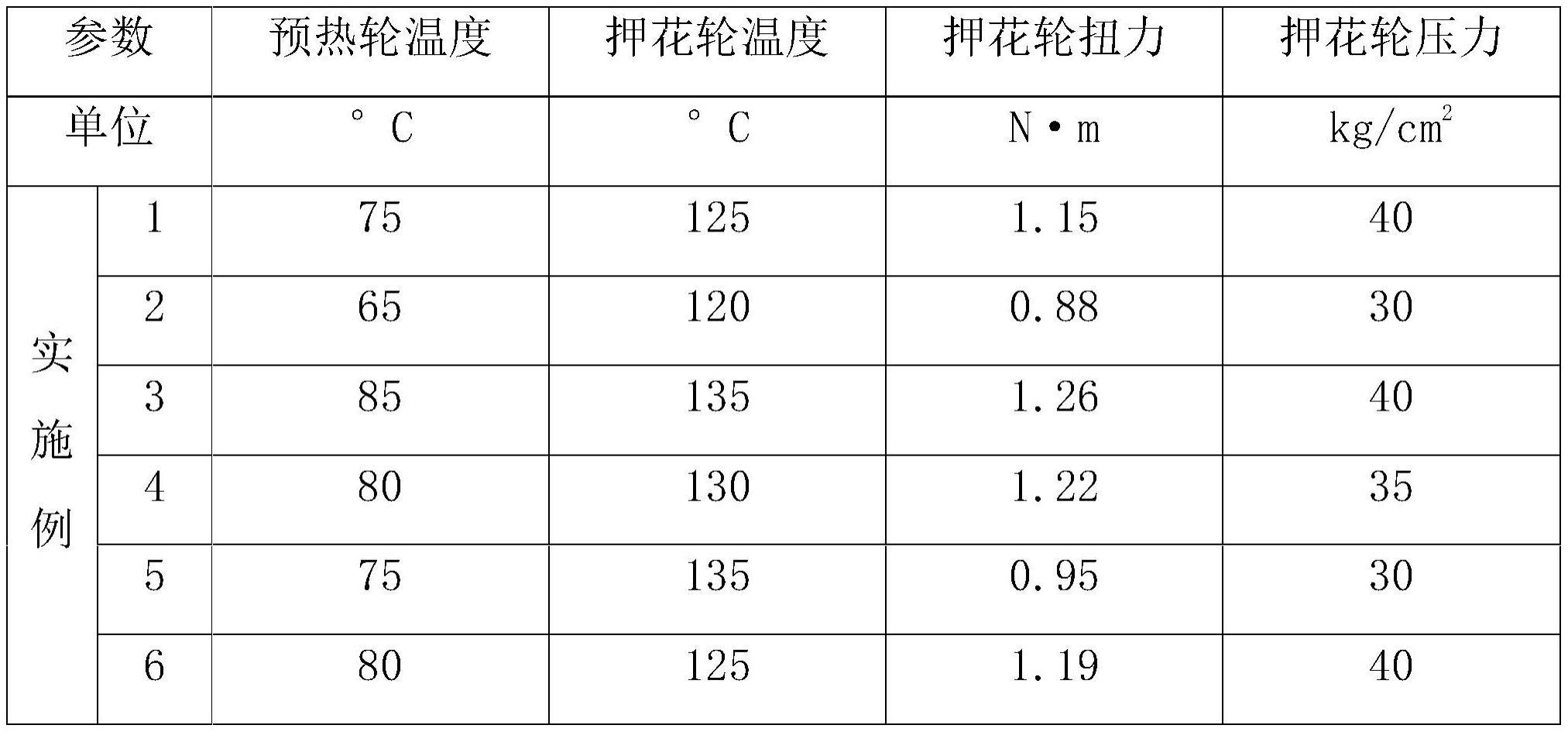

根据表1-1及表1-2所示参数条件对聚合物膜的两表面进行预热及机械押花,得到实施例1至6及比较例1至6的聚合物膜。除了表1-1及表1-2所示参数条件之外,聚合物膜通过押花轮之间的线速度为3m/min。依照前面所记载方法测量实施例1至6及比较例1至6的聚合物膜的sdq及sq,并将结果记录于表2-1至表2-2中。

[0087]

表1-1:实施例1至6的聚合物膜的机械押花参数条件

[0088][0089]

表1-2:比较例1至6的聚合物膜的机械押花参数条件

[0090][0091]

表2-1:实施例1至6的聚合物膜的性质

[0092][0093]

表2-2:比较例1至6的聚合物膜的性质

[0094][0095]

3.3.夹层玻璃的制备及性质评估

[0096]

分别使用实施例1至6及比较例1至6的聚合物膜来制备夹层玻璃。首先,将聚合物

膜裁切成300毫米

×

300毫米的大小。接着,准备两片洁净的透明浮法玻璃片(长度为300毫米、宽度为300毫米、厚度为2毫米),并将裁切后的聚合物膜夹在两片透明浮法玻璃片之间而得到一积层物,利用真空袋式方法对积层物进行抽真空,以进行预压合。真空袋式的操作方式如下所述:将积层物放入真空袋中并在30℃的温度下以700mmhg的真空度保持10分钟,接着将装有积层物的真空袋放入加热炉中,在140℃的温度下维持40分钟,之后将真空袋从加热炉中取出并在室温下冷却。冷却后解开真空并取出积层物。将经预压合的积层物置于高压釜中以13巴的压力及135℃的温度压合120分钟,接着冷却至室温,制得夹层玻璃。

[0097]

依照前面所记载方法,对实施例1至6及比较例1至6的聚合物膜以及夹层玻璃进行预压合测试以及高温气泡测试,并将结果纪录于表3-1及表3-2中。

[0098]

表3-1:实施例1至6的聚合物膜所制夹层玻璃的评估结果

[0099][0100]

表3-2:比较例1至6的聚合物膜所制夹层玻璃的评估结果

[0101][0102]

如表3-1所示,本发明聚合物膜在真空法预压合测试中可获得令人满意的结果且由本发明聚合物膜所制得的夹层玻璃在高温气泡测试中亦可获得令人满意的结果,显示夹层玻璃的耐候性佳。实施例1至6显示,当聚合物膜的sdq及sq均在指定范围内时,可在真空法的预压合测试中获得令人满意的结果且所制得夹层玻璃亦可在高温气泡测试中获得令人满意的结果。尤其,实施例1、5及6显示,在sdq为1.8至2.45时可获致最优异的预压合测试结果,且实施例1至2、4至5显示,在sq为8.5微米至14.5微米时可获得最优异的高温气泡测试结果。

[0103]

相较于此,如表3-2所示,不属于本发明的聚合物膜在真空法预压合测试中无法获得令人满意的结果,且所制得的夹层玻璃在高温气泡测试中亦无法获得令人满意的结果。比较例2及3显示,即使聚合物膜的sq在指定范围内,只要sdq不在指定范围内,聚合物膜在真空法预压合测试中无法获得令人满意的结果,且所制得的夹层玻璃在高温气泡测试中亦无法获得令人满意的结果。比较例4显示,即使聚合物膜的sdq在指定范围内,只要sq不在指定范围内,所制得的夹层玻璃在高温气泡测试中无法获得令人满意的结果,显示耐候性不佳。比较例1、5及6显示,若聚合物膜的sdq与sq均不在指定范围内,则在真空法预压合测试中无法获得令人满意的结果,且所制得的夹层玻璃在高温气泡测试中亦无法获得令人满意的结果。

[0104]

上述实施例仅为例示性说明本发明的原理及其功效,并阐述本发明的技术特征,而非用于限制本发明的保护范畴。任何本领域技术人员在不违背本发明的技术原理下,可轻易完成的改变或安排,均属本发明所主张的范围。因此,本发明的权利保护范围如权利要求书所列。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。