一种硝唑沙奈干混悬剂的制备方法与流程

- 国知局

- 2024-07-12 10:32:19

本发明涉及硝唑沙奈干混悬剂制备,具体为一种硝唑沙奈干混悬剂的制备方法。

背景技术:

1、硝唑沙奈通常指硝基咪唑类抗生素硝唑和赛庚胺的组合,这种组合常用于治疗一些消化道感染,尤其是与幽门螺杆菌相关的感染,硝唑沙奈属于疏水性药物,且主要通过胃肠道吸收,因而目前主要的服用方式为口服制剂,如干混悬剂和包衣片剂,干混悬剂即难溶性药物与适宜辅料制成粉状物或粒状物,临用时加水振摇即可分散成混悬液供口服的液体制剂,硝唑沙奈干混悬剂在制备加工过程中需要经历多道工序,如混合搅拌、研磨粉碎以及干燥等。

2、目前的粉碎通常通过医用粉碎器进行粉碎处理,医用粉碎器的粉碎方式是将药物原料放入封闭容器中,再由容器中的刀辊旋转来进行粉碎及研磨,但是这种方式对于颗粒较大的原料容易受限于刀辊与容器壁之间的间距导致进入不了刀辊与容器壁之间,进而导致药物原料需要耗费较长的时间,同时还会研磨不彻底,而又由于粉碎过程中药物始终位于容器中,对于研磨后符合要求大小的颗粒还会重复研磨,导致药物出现过度研磨的情况,降低药物的吸收效果。

3、此外,在对药物干燥时目前通常是将药物放入烘干板或烘干输送带再送入密闭高温环境中的方式进行干燥,但是这种方式只能够对处于外部的药物进行快速干燥,对于堆积在内部的药物则需要等待一段时间才能够被热量所辐射到,导致干燥不均匀,降低干燥速度,而且由于内部的药物与热量接触面积有限,还容易出现干燥不彻底的情况。

技术实现思路

1、本发明提供了一种硝唑沙奈干混悬剂的制备方法,解决了目前的医用粉碎器对于较大块的原料粉碎较慢,对于研磨完成后的原料颗粒容易出现过度研磨的情况,以及干燥时药物堆积在一起导致干燥不均匀的技术问题。

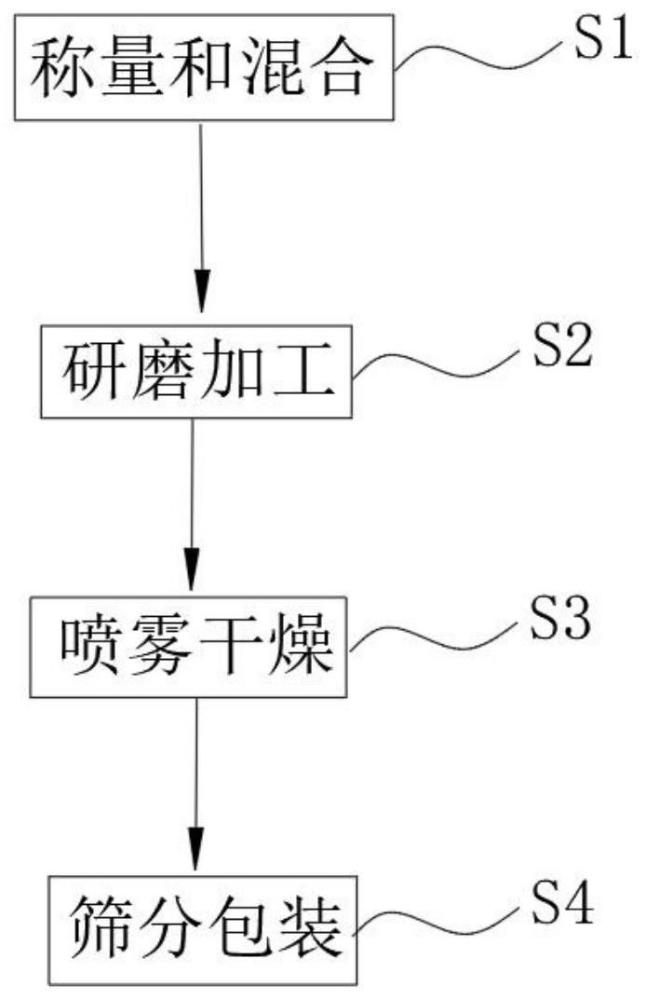

2、本发明提供的一种硝唑沙奈干混悬剂的制备方法,具体硝唑沙奈干混悬剂的制备方法步骤如下:

3、s1、称量和混合:按照产品配方,精确称量硝唑尼特原料、悬剂基质原料、辅助原料及添加剂原料,并将原料混合均匀。

4、s2、研磨加工:将混合后的湿混物料通过多级研磨机构进行研磨加工,以获得所需的颗粒度和质地。

5、s3、喷雾干燥:通过分散式烘干机构对研磨后的湿混物料进行干燥处理,以去除水分,得到所需的干混悬剂。

6、s4、筛分包装:将干混悬剂进行筛分,确保颗粒度均匀,并进行包装处理。

7、上述s1-s4步骤中的硝唑沙奈干混悬剂的制备方法步骤需要由加工台、支板、多级研磨机构以及分散式烘干机构配合完成。

8、所述加工台上端面通过固定柱固定连接有环形架,所述环形架上安装有分散式烘干机构,所述加工台上端面固定连接有支板,所述支板前端面与环形架共同安装有多级研磨机构,所述多级研磨机构包括通过固定杆固定连接在支板前端面上的环圈,所述环形架上端面通过折形杆固定连接有锥状座,所述环圈通过环筒安装有套设在锥状座外部的锥状筒,所述锥状筒外部周向等距开设有若干个进料通槽,所述支板前端面且位于锥状筒正下方固定连接有环型筛网盒,所述锥状筒圆周外壁通过个l形板配合转柱等距转动连接有若干个设置于环型筛网盒内部的研磨球,所述研磨球外壁等距嵌接有若干个碾料环,所述支板前部与环筒内部共同安装有用于带动锥状筒转动的驱动部。

9、在一种可能的实现方式中,所述分散式烘干机构包括若干个周向等距卡接在环形架上的弧形夹,所述弧形夹靠近环形架圆心的一侧固定连接有弧形盒,所述弧形盒下部连通有出料管,所述加工台上端面通过连接架固定连接有与出料管连通的抽泵,所述加工台上端面通过连接杆固定连接有烘干筒,所述烘干筒内部通过连接条固定连接有出气管,所述出气管圆周外壁且沿自身轴向等距开设有若干个气流孔,烘干筒圆周内壁等距固定连接有若干个与出料管对应的排料管,所述排料管与出料管互相连通,所述排料管靠近出气管的一侧等距开设有若干个出料孔。

10、在一种可能的实现方式中,所述驱动部包括通过固定板固定连接在支板前端面的往复电动伸缩杆,所述往复电动伸缩杆下端固定连接有下部开口的杆筒,所述环筒内壁开设有螺旋状槽,所述杆筒外部固定连接有与螺旋状槽滑动配合的滑柱。

11、在一种可能的实现方式中,所述驱动部下部设置有推料单元,所述推料单元包括对称固定连接在支板前端面上的l状杆,l状杆横向段下端固定连接有环形座,所述环形座下部周向等距固定连接有若干个滑筒,所述滑筒中滑动连接有滑杆,滑杆远离滑筒的一端铰接有推板,推板靠近滑杆的一侧固定连接有限位块,所述杆筒内部滑动连接有杆柱,所述杆柱下端固定连接有圆盘,所述圆盘圆周外壁等距铰接有若干个与推板对应的拉杆,所述拉杆远离圆盘的一端与推板相铰接。

12、在一种可能的实现方式中,所述支板前端面通过连接柱固定连接有套设在锥状筒外部的环形导料片,所述环形导料片从上至下逐渐朝着靠近自身轴线方向倾斜。

13、在一种可能的实现方式中,所述滑筒相对侧开设有条形槽,所述滑杆侧部通过凸块固定连接有弹簧伸缩柱,所述弹簧伸缩柱靠近条形槽的一端固定连接有与条形槽相抵触的抵触块。

14、在一种可能的实现方式中,所述折形杆横向段上端面固定连接有导料板,所述导料板截面为倒v形状。

15、在一种可能的实现方式中,所述环型筛网盒圆周外壁等距固定连接有若干组弹簧,每组所述弹簧远离环型筛网盒的一端固定连接有受拨板,所述l形板竖向段远离锥状筒的一侧固定连接有与受拨板配合的拨动杆。

16、从以上技术方案可以看出,本发明具有以下优点:

17、本发明中,通过锥状筒和锥状座之间自上至下逐渐变窄的间距来对大块的原料进行逐级粉碎成小块状,再通过研磨球在环型筛网盒滚动对粉碎后的小块状原料进行细化研磨,直至原料颗粒符合要求大小能够从环形筛网盒中穿过,即可对原料进行多级粉碎以及细化研磨,使得研磨的更加彻底同时还避免了药物粉碎过度的情况,提高了粉碎后的原料质量。

18、本发明中,通过周向布置的多个弧形盒和出料管互相组合来对原料分散下料出料,加快药物的下料速度,再通过周向布置在出气管外部的排料管将药物原料排至出气管周围,即可增大药物原料与热气的接触面积加快干燥速度的同时还能够保证干燥的更加彻底。

技术特征:1.一种硝唑沙奈干混悬剂的制备方法,其特征在于:具体硝唑沙奈干混悬剂的制备方法步骤如下:

2.根据权利要求1所述的一种硝唑沙奈干混悬剂的制备方法,其特征在于:所述分散式烘干机构(4)包括若干个周向等距卡接在环形架(5)上的弧形夹(41),所述弧形夹(41)靠近环形架(5)圆心的一侧固定连接有弧形盒(42),所述弧形盒(42)下部连通有出料管(43),所述加工台(1)上端面通过连接架固定连接有与出料管(43)连通的抽泵(44),所述加工台(1)上端面通过连接杆固定连接有烘干筒(45),所述烘干筒(45)内部通过连接条固定连接有出气管(46),所述出气管(46)圆周外壁且沿自身轴向等距开设有若干个气流孔(47),烘干筒(45)圆周内壁等距固定连接有若干个与出料管(43)对应的排料管(48),所述排料管(48)与出料管(43)互相连通,所述排料管(48)靠近出气管(46)的一侧等距开设有若干个出料孔(49)。

3.根据权利要求1所述的一种硝唑沙奈干混悬剂的制备方法,其特征在于:所述驱动部(37)包括通过固定板固定连接在支板(2)前端面的往复电动伸缩杆(371),所述往复电动伸缩杆(371)下端固定连接有下部开口的杆筒(372),所述环筒(32)内壁开设有螺旋状槽(373),所述杆筒(372)外部固定连接有与螺旋状槽(373)滑动配合的滑柱(374)。

4.根据权利要求3所述的一种硝唑沙奈干混悬剂的制备方法,其特征在于:所述驱动部(37)下部设置有推料单元(38),所述推料单元(38)包括对称固定连接在支板(2)前端面上的l状杆(381),l状杆(381)横向段下端固定连接有环形座(382),所述环形座(382)下部周向等距固定连接有若干个滑筒(383),所述滑筒(383)中滑动连接有滑杆(384),滑杆(384)远离滑筒(383)的一端铰接有推板(385),推板(385)靠近滑杆(384)的一侧固定连接有限位块(386),所述杆筒(372)内部滑动连接有杆柱(387),所述杆柱(387)下端固定连接有圆盘(388),所述圆盘(388)圆周外壁等距铰接有若干个与推板(385)对应的拉杆(389),所述拉杆(389)远离圆盘(388)的一端与推板(385)相铰接。

5.根据权利要求1所述的一种硝唑沙奈干混悬剂的制备方法,其特征在于:所述支板(2)前端面通过连接柱固定连接有套设在锥状筒(34)外部的环形导料片(6),所述环形导料片(6)从上至下逐渐朝着靠近自身轴线方向倾斜。

6.根据权利要求4所述的一种硝唑沙奈干混悬剂的制备方法,其特征在于:所述滑筒(383)相对侧开设有条形槽(7),所述滑杆(384)侧部通过凸块固定连接有弹簧伸缩柱(8),所述弹簧伸缩柱(8)靠近条形槽(7)的一端固定连接有与条形槽(7)相抵触的抵触块(9)。

7.根据权利要求1所述的一种硝唑沙奈干混悬剂的制备方法,其特征在于:所述折形杆横向段上端面固定连接有导料板(10),所述导料板(10)截面为倒v形状。

8.根据权利要求1所述的一种硝唑沙奈干混悬剂的制备方法,其特征在于:所述环型筛网盒(36)圆周外壁等距固定连接有若干组弹簧(11),每组所述弹簧(11)远离环型筛网盒(36)的一端固定连接有受拨板(12),所述l形板(39)竖向段远离锥状筒(34)的一侧固定连接有与受拨板(12)配合的拨动杆(13)。

技术总结本发明公开了一种硝唑沙奈干混悬剂的制备方法,本发明涉及硝唑沙奈干混悬剂制备技术领域。由加工台、支板、多级研磨机构以及分散式烘干机构配合完成硝唑沙奈干混悬剂的制备,加工台上端面通过固定柱固定连接有环形架,环形架上安装有分散式烘干机构,加工台上端面固定连接有支板,支板前端面与环形架共同安装有多级研磨机构,多级研磨机构包括通过固定杆固定连接在支板前端面上的环圈,支板前部与环筒内部共同安装有用于带动锥状筒转动的驱动部,本发明能够对大块的药物原料逐级粉碎,加快了粉碎速度,且还能够对药物原料进行持续的细化研磨,并使研磨合格后的原料颗粒及时筛出,避免了药物原料研磨过度的情况,提高了药物的粉碎质量。技术研发人员:孟宪伟,张正国,任恩宏,王文秋,尚殿明受保护的技术使用者:长春市中保牧生物科技有限公司技术研发日:技术公布日:2024/6/13本文地址:https://www.jishuxx.com/zhuanli/20240614/87566.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

上一篇

扶手及折叠轮椅的制作方法

下一篇

返回列表