一种热压成型的内衣毛坯的生产工艺的制作方法

- 国知局

- 2024-07-12 11:02:43

本发明涉及纺织品成型,尤其是一种热压成型的内衣毛坯的生产工艺。

背景技术:

1、传统的内衣制作工艺主要是通过裁剪和缝合布料来形成内衣的形状,然后通过填充物来增加内衣的厚度和支撑力,然而,这种工艺存在一些问题,例如,填充物可能会在洗涤过程中移位或变形,导致内衣的形状和舒适性下降;同时,缝合线可能会对皮肤产生摩擦,影响穿着舒适性,热压成型工艺是一种新的工艺,它通过对布料进行热压处理,使布料形成预定的形状,如罩杯。这种工艺可以使内衣具有更好的形状保持性和穿着舒适性,同时避免了填充物移位和缝合线摩擦的问题。

2、基于上述情况,现有技术中,公开号为cn113876051a的专利公开了一种热压成型内衣的制作工艺,内衣包括胸罩主体,所述胸罩主体包括外布料层、内布料层以及稳定层,所述稳定层位于外布料层与内布料层之间,稳定层为氨纶层,该工艺的步骤为:s1,裁切外布料层与内布料层至设定的平面形状;s2,将稳定层的上下端面贴敷热熔胶胶膜;s3,对稳定层进行冲压处理后,得到胸罩主体的轮廓形状;s4,将稳定层摆放入外布料层与内布料层之间,放置入模具内进行高温热压处理,得到平面的胸罩主体形状;s5,对平面的胸罩主体形状进行罩杯处理,得到立体的胸罩主体;氨纶层可以给整个胸罩主体提供较高的稳定性,提高胸罩主体的使用寿命;热熔胶胶膜可进一步提高了胸罩主体的稳定性,以及使用寿命。

3、但上述工艺步骤还存在着一些不足,胸罩主体内的稳定层为氨纶层,氨纶层与外布料层、内布料层贴合是要高温热压,但氨纶层不耐高温,经过高温热压之后,其弹性会下降,当氨纶层的弹性减弱时,胸罩在受到外力或拉伸时,不易恢复到原始状态,从而导致变形,依靠热熔胶冷却硬化后去维持结构强度的胸罩,在使用时同样容易出现变形,通过上述的分析,通过氨纶材料和热熔胶膜制作出的胸罩,由于受到工艺和材料性质的影响,导致其结构强度不足,不能够完全解决胸罩在洗涤和长期穿着中易产生变形。

技术实现思路

1、针对背景技术中存在的技术缺陷,本发明提出一种热压成型的内衣毛坯的生产工艺,能够增加内衣毛坯的结构强度,使其制作出的胸罩不易变形,为了进一步解决上述技术问题以及满足实际需求,具体的技术方案如下所示:

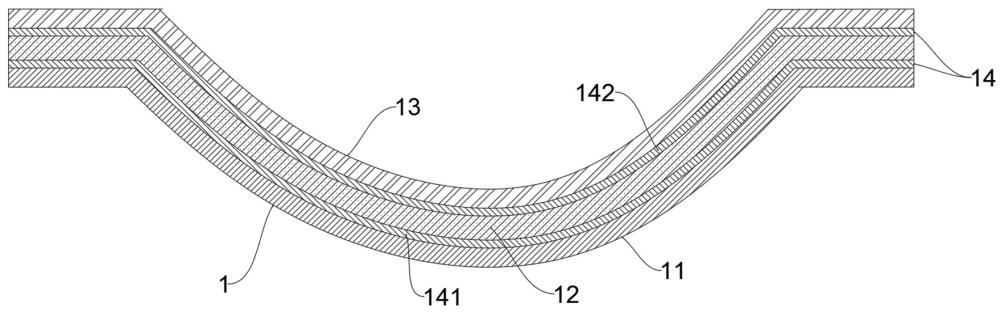

2、一种热压成型的内衣毛坯的生产工艺,包括内衣毛坯主体,所述内衣毛坯主体包括内衣面布、内衣芯层和内衣里布,所述内衣芯层夹设于所述内衣面布和所述内衣里布之间,所述内衣芯层由熔喷棉热压成型,所述内衣芯层由熔喷棉和聚乳酸混合熔接形成,所述内衣毛坯主体通过模具热压成型,所述模具包括凹模和凸模;

3、该工艺包括以下步骤:

4、s1:分别安装所述模具的所述凹模和所述凸模;

5、s2:对呈块状的所述熔喷棉的边缘进行裁切至对应模具大小,放入所述凹模内;

6、s3:驱动所述凸模下压与所述凹模进行合模,对熔喷棉进行热压并形成所述内衣芯层,同时在所述内衣芯层上压出弧形的罩杯和与所述罩杯连接的片状部;

7、s4:将所述内衣芯层从模具中取出冷却后,在所述内衣芯层的前端面和后端面上贴敷热熔胶膜;

8、s5:在所述凹模内依次放入所述内衣面布、所述内衣芯层和所述内衣里布热压形成所述内衣毛坯主体。

9、进一步地,所述凸模的截面呈拱形凸起,所述凹模对应所述凸模的拱形凸起位置对应设有拱形凹槽,所述凹模固定在所述凸模的下方,所述凹模上对应所述罩杯(121)下沿的位置设有可与所述拱形凹槽进行贴合的凹纹,所述凸模对应所述凹模上的所述凹纹位置设有凸纹。

10、进一步地,在步骤s3中,通过所述模具对所述熔喷棉进行热压时,同步在所述片状部靠近所述罩杯下沿的位置热压出弧形凸起,所述弧形凸起至少为一条,且与所述罩杯下沿的弧度相对应。

11、进一步地,在步骤s2中,所述内衣芯层的热压温度为180-190℃,通过热压将所述熔喷棉内的pla组分熔接粘结,压合时所述凹模和所述凸模之前间隙尺寸小于成型后的所述内衣芯层的厚度尺寸。

12、进一步地,在步骤s4中,所述内衣芯层和所述内衣面布之间设有第一热熔胶膜,所述第一热熔胶膜设置在所述内衣芯层靠近所述内衣面布的一侧和/或所述内衣面布靠近所述内衣芯层的一侧。

13、进一步地,所述内衣芯层和所述内衣里布之间设有第二热熔胶膜,所述第二热熔胶膜设置在所述内衣芯层靠近所述内衣里布的一侧和/或所述内衣里布靠近所述内衣芯层的一侧。

14、进一步地,在步骤s5中,对所述内衣面布、所述内衣芯层和所述内衣里布的热压温度为110-170℃,所述热熔胶膜通过热压将所述内衣面布、所述内衣芯层和所述内衣里布进行黏合,并形成所述内衣毛坯主体。

15、本发明有益效果在于:

16、本发明以添加了生物降解材料pla的熔喷棉作为原料,通过热压成型工艺形成内衣的芯层,在热压过程中,将添加在熔喷棉内的pla熔接黏合在一起,并连成一片形成的内衣芯层,改善了由熔喷棉制作出的内衣芯层的不耐水洗的问题,使其制作出的内衣毛坯具有不易形变和轻薄透气的特点,而且由于使用了生物降解材料,使内衣毛坯还具有良好的环保性能。

技术特征:1.一种热压成型的内衣毛坯的生产工艺,包括内衣毛坯主体(1),其特征在于:所述内衣毛坯主体(1)包括内衣面布(11)、内衣芯层(12)和内衣里布(13),所述内衣芯层(12)夹设于所述内衣面布(11)和所述内衣里布(13)之间,所述内衣芯层(12)由熔喷棉热压成型,所述内衣芯层(12)由熔喷棉和聚乳酸混合熔接形成,所述内衣毛坯主体(1)通过模具(2)热压成型,所述模具(2)包括凹模(21)和凸模(22);

2.根据权利要求1所述的一种热压成型的内衣毛坯的生产工艺,其特征在于:所述凸模(22)的截面呈拱形凸起,所述凹模(21)对应所述凸模(22)的拱形凸起位置对应设有拱形凹槽,所述凹模(21)固定在所述凸模(22)的下方,所述凹模(21)上对应所述罩杯(121)下沿的位置设有可与所述拱形凹槽进行贴合的凹纹(23),所述凸模(22)对应所述凹模(21)上的所述凹纹(23)位置设有凸纹(24)。

3.根据权利要求1所述的一种热压成型的内衣毛坯的生产工艺,其特征在于:在步骤s3中,通过所述模具(2)对所述熔喷棉进行热压时,同步在所述片状部(122)靠近所述罩杯(121)下沿的位置热压出弧形凸起(123),所述弧形凸起(123)至少为一条,且与所述罩杯(121)下沿的弧度相对应。

4.根据权利要求1所述的一种热压成型的内衣毛坯的生产工艺,其特征在于:在步骤s2中,所述内衣芯层(12)的热压温度为180-190℃,通过热压将所述熔喷棉内的pla组分熔接粘接,压合时所述凹模(21)和所述凸模(22)之前间隙尺寸小于成型后的所述内衣芯层(12)的厚度尺寸。

5.根据权利要求1所述的一种热压成型的内衣毛坯的生产工艺,其特征在于:在步骤s4中,所述内衣芯层(12)和所述内衣面布(11)之间设有第一热熔胶膜(141),所述第一热熔胶膜(141)设置在所述内衣芯层(12)靠近所述内衣面布(11)的一侧和/或所述内衣面布(11)靠近所述内衣芯层(12)的一侧。

6.根据权利要求1所述的一种热压成型的内衣毛坯的生产工艺,其特征在于:所述内衣芯层(12)和所述内衣里布(13)之间设有第二热熔胶膜(142),所述第二热熔胶膜(142)设置在所述内衣芯层(12)靠近所述内衣里布(13)的一侧和/或所述内衣里布(13)靠近所述内衣芯层(12)的一侧。

7.根据权利要求1所述的一种热压成型的内衣毛坯的生产工艺,其特征在于:在步骤s5中,对所述内衣面布(11)、所述内衣芯层(12)和所述内衣里布(13)的热压温度为110-170℃,所述热熔胶膜(14)通过热压将所述内衣面布(11)、所述内衣芯层(12)和所述内衣里布(13)进行黏合,并形成所述内衣毛坯主体(1)。

技术总结本发明提出一种热压成型的内衣毛坯的生产工艺,包括内衣毛坯主体,所述内衣毛坯主体包括内衣面布、内衣芯层和内衣里布,所述内衣芯层夹设于内衣面布和内衣里布之间,该工艺包括以下步骤:S1:分别安装所述模具的所述凹模和所述凸模;S2:裁剪所述熔喷棉至对应模具大小,放入所述凹模内;S3:驱动所述凸模下压与所述凹模进行合模,对熔喷棉进行热压并形成所述内衣芯层;S4:将所述内衣芯层从模具中取出冷却后,在所述内衣芯层的前端面和后端面上贴敷热熔胶膜;S5:在所述凹模内依次放入所述内衣面布、所述内衣芯层和所述内衣里布热压形成所述内衣毛坯主体,本发明的工艺制作出的内衣毛坯具有不易形变、轻薄透气和环保性能良好的特点。技术研发人员:何志炜受保护的技术使用者:何志炜技术研发日:技术公布日:2024/5/12本文地址:https://www.jishuxx.com/zhuanli/20240614/90345.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表