一种空气压力传感器的基体结构的制作方法

- 国知局

- 2024-07-12 11:58:35

本技术涉及电子烟mems气压传感器,尤其涉及一种空气压力传感器的基体结构。

背景技术:

1、电子烟(电子烟或电子香烟)的气压传感器是一种用于监测电子烟设备内部气压变化的传感器。这种传感器的主要功能是检测电子烟设备的吸引和吸入操作,以确保正常的操作和烟雾产生,提供了更加安全和真实的吸烟体验,电子烟气压传感器通常基于压电效应或微机电系统(mems)技术。这些传感器可以感知到电子烟内部的气压变化,例如用户的吸气动作,当用户吸入电子烟时,空气会通过一个空气通道流入电子烟设备。气压传感器检测到这个流量,并将信号传输给电子烟的控制电路。控制电路根据传感器的反馈来激活加热元件,从而产生对烟雾输出量的控制。

2、传统的mems气压传感器是采用pcb电路板,pcb电路板需要进行smt印刷、高温回流焊接制成,使用的pcb板易氧化,易形变,焊盘与基板之间的粘附力不足,导致焊盘与导线之间的连接松动或脱落,现mems空气压力传感器使用的pcb电路板,在高温回流焊锡连接过程中,由于是平面板,焊锡膏容易在不应该连接的地方形成短路,导致电路短路或功能异常,钻孔过程中产生的碎屑或残留物未被完全清除,可能会影响信号传输、焊接质量或导致短路,pcb上的封装件(如电容、电阻)可能存在不良焊接、缺件,虚焊,空焊问题,材料加工成品后需要进行切割分离,切割过程中易切割偏移导致pcb板上的电线路断开,贴装外壳前需要先在pcb电路板的金道上画锡线,smt贴装外壳再进行回流焊接,这种方式易出现外壳虚焊,空焊,偏移的不良现象。

3、因为器件在工作的时候,内部asic处理芯片瞬间温度最高可到160℃,而这种结构底部的pcb一般是fr4玻璃纤维材质,散热能力有限,热量散不出去,极易高温导致asic功能失效。

技术实现思路

1、本实用新型提供了一种空气压力传感器的基体结构,解决了现有技术中存在pcb电路板本身存在的各种问题,如易氧化,易形变,焊盘与基板之间的粘附力不足,导致焊盘与导线之间的连接松动或脱落,焊锡膏容易在不应该连接的地方形成短路,pcb上的封装件(如电容、电阻)可能存在不良焊接、缺件,虚焊,空焊问题,材料加工成品后需要进行切割分离,切割过程中易切割偏移导致pcb板上的电线路断开,散热能力有限的缺点。

2、本实用新型提供了如下技术方案:

3、一种空气压力传感器的基体结构,包括壳体以及包裹于壳体上的金属通导件,所述壳体上成型有电子元件容纳腔以及导气孔,所述金属通过导件包括用于内部电子元件电连接外部电子元件的金属导线以及用于固定和/或电连接内部电子元件的金属焊盘,通过壳体包括金属通导件的方式代替传统的基板和pcb电路板的方式,能够规避pcb板本身在应用过程中的各种问题,如易氧化,易形变,焊盘与基板之间的粘附力不足,导致焊盘与导线之间的连接松动或脱落,焊锡膏容易在不应该连接的地方形成短路,pcb上的封装件(如电容、电阻)可能存在不良焊接、缺件,虚焊,空焊问题,材料加工成品后需要进行切割分离,切割过程中易切割偏移导致pcb板上的电线路断开,散热能力有限的缺点。

4、作为上述方案的进一步改进,

5、优选地,所述金属通导件的内部接点位于壳体内表面,所述金属通过导件的外部接点位于壳体外表面,通过金属通导件与壳体形成内部接点和外部接点,金属通导件在水平方向和竖直方向多维度的与壳体结合,使得壳体和金属通过导件结构更加牢固,在工作过程中就算金属导体发热也不容易与壳体脱除。

6、优选地,所述金属通导件的内部接点和外部接点均阵列在壳体底板上,通过将内部接点和外部接点阵列在底板上使得电子元件连接更加的便捷。

7、优选地,所述容纳腔由隔板分隔为多个腔体,所述隔板上部留有连通相邻腔体的过口,通过分隔腔体的方式来合理分布各个电子元件,从而在电子元件安装过程中和工作过程中不容易进行干扰。

8、优选地,所述金属焊盘分别位于不同腔体内,安装固定芯片到金属焊盘的过程中,传统工艺,asic上的散热包封胶需要喷射阀喷射,让胶体形成面包状,很容易因为胶水散点,污染微机电传感器表面膜片,导致器件失效,而本申请可以采用灌胶填充的方式不容易对其他芯片造成干扰。

9、优选地,所述金属焊盘设置有多个,多个所述金属焊盘通过抬升或下沉错落设置,使得不同金属焊盘有高度差,在不同的焊盘上安装固定电子元件时不会互相干扰,通过抬升以及下沉设置使得不同焊盘之间的高度差更大,进一步提高在不同的焊盘上安装固定电子元件时不会互相干扰的能力。

10、优选地,所述金属焊盘下沉设置时下表面可以作为位于壳体外表面的散热面,底部中心铜皮焊盘,直接式接触。对比pcb板fr4材质玻璃纤维材质的pcb板,这种工艺散热更加直接,更加有效。

11、优选地,所述内部电子元件包括微机电感应器、asic芯片,所述微机电感应器固定安装于抬升设置的所述金属焊盘上,所述asic芯片固定安装于下沉设置的金属焊盘上,微机电传感器基座抬高,完美有效的避免了在喷射时胶体散点导致的微机电传感器膜片污染问题,对asic芯片下沉设置避免腔体内胶体挤压导致产品性能缺失。采用灌胶填充的方式,稳定高效。

12、优选地,所述内部电子元件的电源引脚、地引脚连接的金属导线上设有滤波电容接点,所述滤波电容接点通过下沉形成避免锡珠和松香迁移的槽口,通过下沉设置生成槽口,避免了助焊剂,松香的扩散导致其他焊盘的污染和电性功能的缺失。

13、本实用新型中,通过壳体包括金属通导件的方式代替传统的基板和pcb电路板的方式,能够规避pcb板本身在应用过程中的各种问题,如易氧化,易形变,焊盘与基板之间的粘附力不足,导致焊盘与导线之间的连接松动或脱落,焊锡膏容易在不应该连接的地方形成短路,pcb上的封装件(如电容、电阻)可能存在不良焊接、缺件,虚焊,空焊问题,材料加工成品后需要进行切割分离,切割过程中易切割偏移导致pcb板上的电线路断开,散热能力有限的缺点。

14、本实用新型中,通过金属通导件与壳体形成内部接点和外部接点,金属通导件在水平方向和竖直方向多维度的与壳体结合,使得壳体和金属通导件结构更加牢固,在工作过程中就算金属导体发热也不容易与壳体脱除。

15、本实用新型中,金属焊盘设置有多个,多个金属焊盘通过抬升或下沉错落设置,使得不同金属焊盘有高度差,在不同的金属焊盘上安装固定电子元件时不会互相干扰,通过抬升以及下沉设置使得不同金属焊盘之间的高度差更大,进一步提高在不同的金属焊盘上安装固定电子元件时不会互相干扰的能力。

16、本实用新型中,内部电子元件的电源引脚、地引脚连接的金属导线上设有滤波电容接点,滤波电容接点通过下沉形成避免锡珠和松香迁移的槽口,通过下沉设置生成槽口,避免了助焊剂,松香的扩散导致其他焊盘的污染和电性功能的缺失。

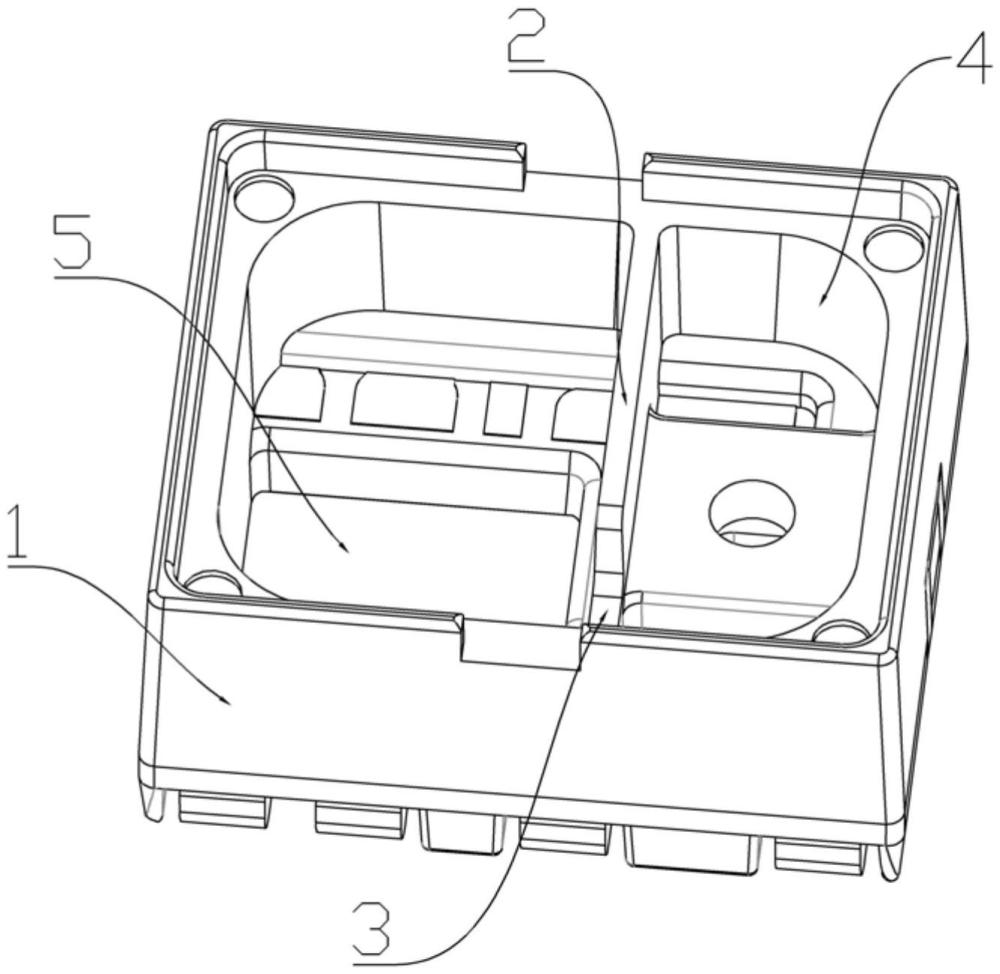

技术特征:1.一种空气压力传感器的基体结构,其特征在于,包括壳体(1)以及包裹于壳体(1)上的金属通导件,所述壳体(1)上成型有电子元件容纳腔以及导气孔(6),所述金属通导件包括用于内部电子元件电连接外部电子元件的金属导线(7)以及用于固定和/或电连接内部电子元件的金属焊盘(5)。

2.根据权利要求1所述的空气压力传感器的基体结构,其特征在于,所述金属通过导件的内部接点位于壳体(1)内表面,所述金属通过导件的外部接点位于壳体(1)外表面。

3.根据权利要求2所述的空气压力传感器的基体结构,其特征在于,所述金属通过导件的内部接点和外部接点均阵列在壳体(1)底板上。

4.根据权利要求1所述的空气压力传感器的基体结构,其特征在于,所述容纳腔由隔板(2)分隔为多个腔体(4),所述隔板(2)上部留有连通相邻腔体(4)的过口(3)。

5.根据权利要求4所述的空气压力传感器的基体结构,其特征在于,所述金属焊盘(5)分别位于不同腔体(4)内。

6.根据权利要求1-5任一所述的空气压力传感器的基体结构,其特征在于,所述金属焊盘(5)设置有多个,多个所述金属焊盘(5)通过抬升或下沉错落设置。

7.根据权利要求6所述的空气压力传感器的基体结构,其特征在于,所述金属焊盘(5)下沉设置时下表面可以作为位于壳体(1)外表面的散热面。

8.根据权利要求7所述的空气压力传感器的基体结构,其特征在于,所述内部电子元件包括微机电感应器、asic芯片,所述微机电感应器固定安装于抬升设置的所述金属焊盘(5)上,所述asic芯片固定安装于下沉设置的金属焊盘(5)上。

9.根据权利要求8所述的空气压力传感器的基体结构,其特征在于,所述内部电子元件的电源引脚、地引脚连接的金属导线(7)上设有滤波电容接点,所述滤波电容接点通过下沉形成避免锡珠和松香迁移的槽口(8)。

技术总结本技术是一种空气压力传感器的基体结构,针对现有现有技术中存在PCB电路板本身存在的各种问题,材料加工成品后需要进行切割分离,切割过程中易切割偏移导致PCB板上的电线路断开,散热能力有限的问题,现提出如下方案,其包括包括壳体以及包裹于壳体上的金属通导件,所述壳体上成型有电子元件容纳腔以及导气孔,所述金属通导件包括用于内部电子元件电连接外部电子元件的金属导线以及用于固定和/或电连接内部电子元件的金属焊盘,本申请中通过壳体包括金属通导件的方式代替传统的基板和PCB电路板的方式,能够规避PCB板本身在应用过程中的各种问题,且显著提高生产加工效率、产品良率以及改善提升散热能力。技术研发人员:刘善进,周卫,刘志庆受保护的技术使用者:长沙大微半导体有限公司技术研发日:20231013技术公布日:2024/5/27本文地址:https://www.jishuxx.com/zhuanli/20240614/96215.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表