一种用于克服风致振动的建筑塔冠安装方法与流程

- 国知局

- 2024-07-10 17:57:36

本发明涉及建筑材料或建筑构件在现场的制备,搬运或加工,特别是涉及一种用于克服风致振动的建筑塔冠安装方法。

背景技术:

1、塔冠,顾名思义,是塔式高层建筑的“帽子”,设置在建筑顶部,起到装饰作用。而天线塔冠是塔冠的一种,同时有塔冠以及天线的功能。天线塔冠的主体是设置在底座上的一根或多根钢结构立柱,有时候还会带有一些横梁。

2、由于高层建筑顶部风荷载很大,天线塔冠需要设置一系列的预应力拉索等结构来抗风。有时候单靠结构难以抵抗风荷载,还需要配合阻尼器使用。建筑上常用的阻尼器为调谐质量阻尼器(tmd阻尼器),其特征为带有沉重的配重,用于天线塔冠的话,通常设置在天线底部甚至建筑内部。

3、随着cfd等现代流体力学技术的发展,风荷载对天线塔冠造成的振动被研究得越发透彻。以本发明涉及的海能达全球总部大厦塔冠为例,借助cfd技术以及风洞,能够准确计算出其不同位置风致振动的幅度以及可能存在的极端情况,从而能够针对性地设置阻尼器。计算出将阻尼器设置在振幅最大的位置,阻尼器设置在振幅最大的位置,配合可调频的电涡流阻尼器,能够极大缩小阻尼器需要的体积及自重,从而使阻尼器的安装理论上能够与建筑塔冠的装配融为一体,不再需要单独安装,且成本也大幅下降。

4、但天线塔冠上风致振动振幅最大的位置并不一定固定。若天线塔冠的主体是一根刚性的杆,那么它风致振动振幅最大的位置便是固定的,且通常为顶部。但天线塔冠超长的尺寸导致其并不能看作是刚性的杆,从而使其每次振动振幅最大的位置可能不同,导致没法准确将阻尼器安装在振幅最大的位置。

5、若不用阻尼器,而是以天线塔冠本身的结构强度抵抗风荷载,会带来另一方面的问题。本来天线塔冠上就设置了大量的电子设备,以及马道、爬梯等附属结构以方便检修。这些构件导致天线塔冠整体自重较大,难以整体吊装,需要高空原位拼装,或高空拼装后顶升到位。若以天线塔冠本身的结构强度抵抗风荷载的话,那么天线塔冠需要进一步补强,其自重会更大,高空作业平台及相应的防护的要求就更高了。

技术实现思路

1、本发明提供一种用于克服风致振动的建筑塔冠安装方法。

2、解决的技术问题是:附属结构导致天线塔冠整体自重较大,同时为满足抗风要求,天线塔冠要么安装沉重的阻尼器,要么大幅增加天线塔冠的强度,从而大幅增加天线塔冠的施工成本。

3、为解决上述技术问题,本发明采用如下技术方案:一种用于克服风致振动的建筑塔冠安装方法,用于避免建筑塔冠在风荷载下出现包括涡激振动在内的有害振动,所述建筑塔冠为天线塔冠,包括底座,以及插设在底座中部并与底座固定连接的主柱;

4、所述安装方法包括以下步骤:

5、步骤一:通过模拟确定塔冠中振动幅度最大的位置,记作阻尼器安装位置;

6、步骤二:在主柱上设计安装检修系统,所述安装检修系统包括沿竖直方向间隔设置在主柱上并与主柱固定连接的环状马道,以及设置在上下相邻的两个环状马道之间并用于连通两个环状马道的爬梯,所述环状马道为弹性元件,上下相邻的两个环状马道之间设置有多个绕主柱间隔设置的柱周拉索,所述柱周拉索为上下两端分别与上下两个环状马道相连的预应力拉索;

7、步骤三:设计主柱分割方案,将主柱及安装检修系统作为整体分割为多个预制分段,每段的自重均不超过吊运设备的最大吊重;

8、步骤四:在阻尼器安装位置预装调谐质量阻尼器,并根据步骤三的切割方案,在地面将主柱及安装检修系统组装为预制分段;

9、步骤五:拼装底座:

10、步骤六:逐段安装主柱,并以安装检修系统为作业平台完成主柱的连接,然后以安装检修系统为作业平台安装预制分段之间的柱周拉索,并完成所有柱周拉索的张拉。

11、进一步,所述环状马道通过连杆与主柱固定连接,每根连杆上下表面分别焊接有同时作为吊耳以及预应力拉索连接点的耳板,各层环状马道的连杆数量相同且上下对齐。

12、进一步,位于预制分段中的斜拉索在地面组装阶段完成张拉,预制分段之间的柱周拉索原位张拉。

13、进一步,所述主柱为横截面自下而上逐段变小的变径钢柱,变径钢柱中包含三个不同横截面的分段,且自下而上分别记作基础段、限位段、顶段;

14、步骤三中,所述基础段位于底座以上的部分分割为一个预制分段;

15、步骤四中,组装基础段对应的预制分段时,仅安装连杆及耳板;

16、步骤六中,所述基础段在吊装并与底座连接后,自下而上逐层原位拼装环状马道,然后安装柱周拉索并张拉,拼装环状马道时以下方的环状马道或底座作为施工平台。

17、进一步,所述底座分为上下两层,上下两层之间通过底座周边的柱连为一体,底座的上层部分为由有弹性的杆件拼合而成的立体桁架,并记作弹性悬空层,所述限位段与弹性悬空层边沿之间连接有斜拉索,所述斜拉索为以主柱为中心呈放射状排布的预应力拉索,所述斜拉索与弹性悬空层及主柱组合成用于将主柱的振动转化为弹性悬空层中的形变的耗能体系。

18、进一步,步骤五中,主柱的基础段位于底座中的部分与底座一同拼装为一个整体,底座在拼装过程中,弹性悬空层下方设置有临时支撑,并在底座拼装完成后立即拆除;

19、所述斜拉索在步骤六中进行安装,所述斜拉索在其上端所在的预制分段安装完毕后立即安装,并在塔冠全部构件安装完成后完成张拉。

20、进一步,所述阻尼器安装位置为主柱顶部时,所述调谐质量阻尼器为涡流阻尼器,并预置在主柱内。

21、本发明一种用于克服风致振动的建筑塔冠安装方法与现有技术相比,具有如下有益效果:

22、本发明中,通过在主柱一周设置柱周拉索抵抗主柱的弯曲,使得主柱表现出刚性结构的特征,在风致振动发生时,振幅最大的位置固定,然后在振幅最大的位置安装调谐质量阻尼器,从而使得阻尼器能够更有效地发挥作用,所需的体积及自重大幅减小;

23、本发明中,柱周拉索及有弹性的环状马道组合成用于将主柱的高频振动(单个耗能体系中的振幅小,频率高)转化为环状马道中的弹性形变的耗能体系,斜拉索与弹性悬空层及主柱组合成用于将主柱的低频振动(单个耗能体系中的振幅大,频率低)转化为弹性悬空层中的弹性形变的耗能体系,从而在不增重的前提下大幅提升了建筑塔冠抵抗风致振动的能力;

24、本发明中,由于阻尼器小且轻,且利用预应力拉索及塔冠本身的构件来耗能,整个建筑塔冠非常轻,允许将环状马道及阻尼器预置在主柱中并分段吊装主柱,然后利用环状马道及其护栏作为作业平台,无需额外搭建高空作业平台及防护结构。

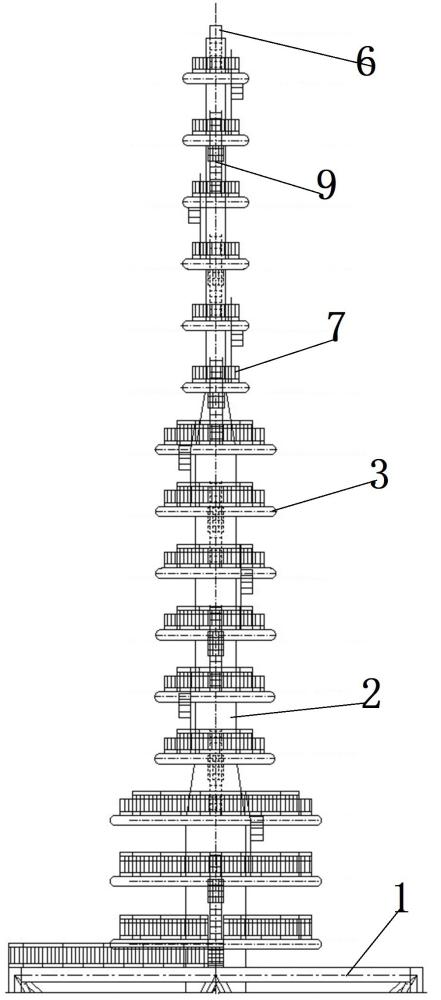

技术特征:1.一种用于克服风致振动的建筑塔冠安装方法,用于避免建筑塔冠在风荷载下出现包括涡激振动在内的有害振动,其特征在于:所述建筑塔冠为天线塔冠,包括底座(1),以及插设在底座(1)中部并与底座(1)固定连接的主柱(2);

2.根据权利要求1所述的一种用于克服风致振动的建筑塔冠安装方法,其特征在于:所述环状马道(3)通过连杆(8)与主柱(2)固定连接,每根连杆(8)上下表面分别焊接有同时作为吊耳以及预应力拉索连接点的耳板,各层环状马道(3)的连杆(8)数量相同且上下对齐。

3.根据权利要求2所述的一种用于克服风致振动的建筑塔冠安装方法,其特征在于:位于预制分段中的斜拉索(5)在地面组装阶段完成张拉,预制分段之间的柱周拉索(4)原位张拉。

4.根据权利要求2所述的一种用于克服风致振动的建筑塔冠安装方法,其特征在于:所述主柱(2)为横截面自下而上逐段变小的变径钢柱,变径钢柱中包含三个不同横截面的分段,且自下而上分别记作基础段、限位段、顶段;

5.根据权利要求4所述的一种用于克服风致振动的建筑塔冠安装方法,其特征在于:所述底座(1)分为上下两层,上下两层之间通过底座(1)周边的柱连为一体,底座(1)的上层部分为由有弹性的杆件拼合而成的立体桁架,并记作弹性悬空层(11),所述限位段与弹性悬空层(11)边沿之间连接有斜拉索(5),所述斜拉索(5)为以主柱(2)为中心呈放射状排布的预应力拉索,所述斜拉索(5)与弹性悬空层(11)及主柱(2)组合成用于将主柱(2)的振动转化为弹性悬空层(11)中的形变的耗能体系。

6.根据权利要求5所述的一种用于克服风致振动的建筑塔冠安装方法,其特征在于:步骤五中,主柱(2)的基础段位于底座(1)中的部分与底座(1)一同拼装为一个整体,底座(1)在拼装过程中,弹性悬空层(11)下方设置有临时支撑,并在底座(1)拼装完成后立即拆除;

7.根据权利要求1所述的一种用于克服风致振动的建筑塔冠安装方法,其特征在于:所述阻尼器安装位置为主柱(2)顶部时,所述调谐质量阻尼器(6)为涡流阻尼器,并预置在主柱(2)内。

技术总结本发明涉及建筑材料或建筑构件在现场的制备,搬运或加工技术领域,公开了一种用于克服风致振动的建筑塔冠安装方法,通过在主柱一周设置柱周拉索抵抗主柱的弯曲,使得主柱表现出刚性结构的特征,在风致振动发生时,振幅最大的位置固定,然后在振幅最大的位置安装调谐质量阻尼器,从而使得阻尼器能够更有效地发挥作用,所需的体积及自重大幅减小;由于阻尼器小且轻,且利用预应力拉索及塔冠本身的构件搭建了两套分别针对主柱低频振动的耗能体系,在不增重的前提下确保建筑塔冠能够抗风,整个建筑塔冠非常轻,允许将环状马道及阻尼器预置在主柱中并分段吊装主柱,然后利用环状马道及其护栏作为作业平台,无需额外搭建高空作业平台及防护结构。技术研发人员:林天宇,邵光辉,李胜松,欧阳欢鹏,杨阳,刘婷婷,王罡,陈奇钻,陈凯受保护的技术使用者:中建一局集团华南建设有限公司技术研发日:技术公布日:2024/6/5本文地址:https://www.jishuxx.com/zhuanli/20240615/65624.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表