大尺寸氧化铝长方体实心坯体的等静压成型模具及应用的制作方法

- 国知局

- 2024-07-10 18:07:14

本发明属于陶瓷制品的压制工艺的,具体涉及大尺寸氧化铝长方体实心坯体的等静压成型模具及应用。

背景技术:

1、在半导体设备制造中,先进陶瓷作为关键部件材料,扮演了重要角色。在众多陶瓷材料中,氧化铝陶瓷具有材料结构稳定,机械强度高,硬度高,熔点高,抗腐蚀,化学稳定性优良,电阻率大,电绝缘性能好等优点,在半导体设备中应用广泛。目前,大尺寸长方体实心陶瓷部件主要是使用橡胶模具,采用下橡胶袋加装粉、上橡胶胶塞密封的结构,在橡胶模具外侧加金属吊笼,方便模具的定形和吊装,压制氧化铝实心坯体,最后经过煅烧制得。

2、现有的压制氧化铝实心坯体的步骤为:

3、步骤一、将橡胶模具下袋放入金属吊笼中,将氧化铝粉体倒入橡胶模具下袋中。

4、步骤二、在振动平台上将粉料振实。

5、步骤三、将方形上橡胶塞塞入下橡胶袋中,使用高弹性皮筋密封。

6、步骤四、将吊笼放入等静压机在130mpa下进行压制。

7、步骤五、压制完成后将吊笼从等静压机中提出。

8、步骤六、松开弹性皮筋,将上橡胶塞取出。

9、步骤七、使用吊装行车吊住吊笼的两侧挂钩,缓慢将吊笼倒扣。

10、步骤八、使用承载板承接住从模具中滑落出来的坯体,至此压制过程结束。

11、但是,在实际应用中,压制的方形实心坯体尺寸达到了450×250×2400mm,以上工艺还存在以下问题:

12、1、由于采用的模具材料为橡胶,坯体压制完成后采用将吊笼吊起倒扣的方式进行脱模,这样的脱模方式一方面增加了坯体脱模的难度,另一方面由于坯体体积大、重量重,存在安全隐患。

13、2、由于橡胶模具材料较硬,收缩性差,压制后的坯体在四周面、四周棱处会有较为严重的损伤。

14、3、由于采用下橡胶袋、上橡胶胶塞的结构,方形实心坯体的等静压压制密封较为困难,特别是在胶塞的四条棱处,在压制过程中容易进水,从而降低成品率。

15、4、使用该方法压制的实心坯体表面平整度较差,造成后期加工时的效率的降低。

技术实现思路

1、本发明要解决的技术问题是克服现有技术存在的上述缺陷,提供大尺寸氧化铝长方体实心坯体的等静压成型模具,脱模容易,操作简单方便、高效、安全,采用其模具所制备的大尺寸氧化铝长方体实心坯体,成品率高。

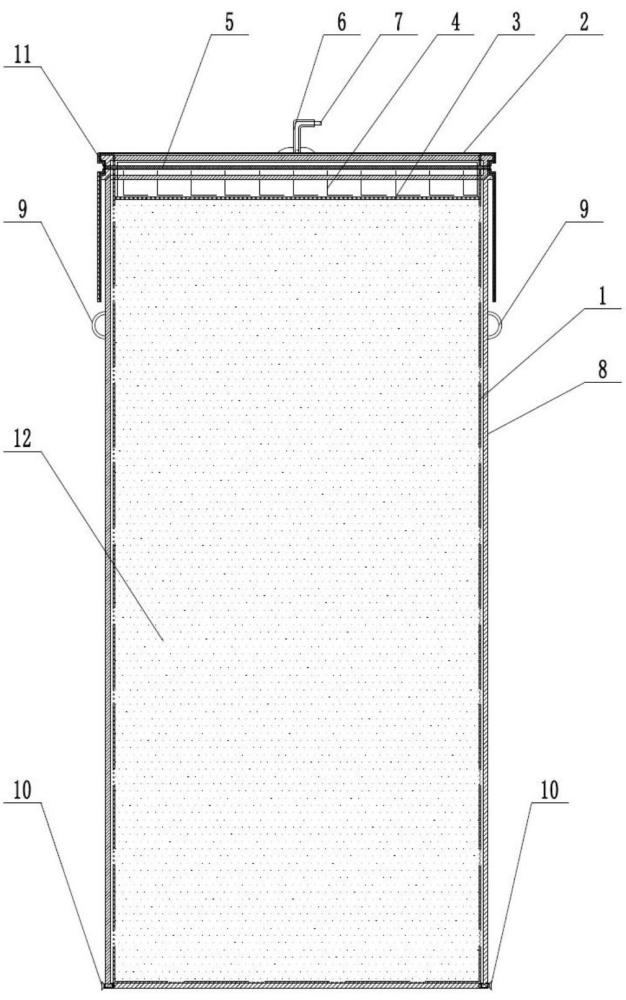

2、本发明所述的大尺寸氧化铝长方体实心坯体的等静压成型模具:包括长方体模具和吊笼,所述的长方体模具包括长方体模具下袋和长方体模具盖帽,所述的长方体模具下袋组装在吊笼内部,所述的粉料填充在长方体模具下袋内部,所述的粉料上铺设橡胶皮层,所述的橡胶皮层上铺设海绵层,所述的海绵层上盖有长方体模具盖帽,所述的长方体模具盖帽与吊笼通过皮筋密封固定;所述的长方体模具下袋和长方体模具盖帽为乳胶材料。乳胶材料材质软、弹性好,方便坯体成型后脱模。长方体模具下袋为无盖中空长方体一体结构,所述的长方体模具盖帽与长方体模具下袋的尺寸相对应契合。所述的粉料为氧化铝粉料。所述的长方体模具和吊笼以及预期的大尺寸氧化铝长方体实心坯体的尺寸都是相互对应设置的。所述的海绵层的厚度为20mm;所述的橡胶皮层的厚度为3mm。长方体模具下袋比吊笼长度长300mm,在填料时将多余的长度外翻到四周铁板上,填料完成后,盖上橡胶皮层、海绵层、长方体模具盖帽。

3、所述的吊笼是由五块长方形钢板固定在一起的内部中空的结构,其中的四块长方形钢板围成主体结构,剩余一块作为底部钢板。

4、所述的五块长方形钢板之间通过螺栓固定连接。吊笼采用五块钢板的螺栓连接,可以随时拆卸。

5、所述的主体结构上设置有进出水孔。进出水孔的作用是在等静压过程中方便液体的进出,更有利于等静压成型。

6、所述的吊笼上设置有吊环。

7、所述的吊笼的开口外侧的四个面上分别平行焊接有固定钢条,所述的平行焊接的固定钢条之间形成卡槽。所述的固定钢条是焊接在吊笼的四个面的开口处的8条结构,平行固定钢条之间的距离为30mm,也就是卡槽的尺寸。

8、所述的长方体模具盖帽上设置有抽真空嘴。抽真空嘴通过高强度胶水粘接到长方体模具盖帽上。

9、抽真空嘴内部设置有塞子,塞子为小圆塞子,正好与抽真空嘴的内径相匹配。

10、所述的大尺寸氧化铝长方体实心坯体的等静压成型模具的应用:用于采用等静压成型工艺生产大尺寸氧化铝长方体实心坯体中。

11、具体的,所述的大尺寸氧化铝长方体实心坯体的等静压成型模具的应用,包括以下步骤:

12、步骤一、将长方体模具放入组装好的吊笼中,将氧化铝粉料倒入长方体模具下袋中;

13、步骤二、在振动平台上氧化铝将粉料振实;

14、步骤三、在氧化铝粉料上层铺设橡胶皮层,橡胶皮层上覆盖海绵层,将高出吊笼边缘的长方体模具翻到吊笼的边缘,将长方体模具盖帽扣到吊笼上边缘,使用弹性良好的皮筋套在吊笼上端的卡槽中;

15、步骤四、使用真空泵通过长方体模具盖帽上的抽真空嘴将长方体模具里面的空气抽掉,完成后使用塞子将抽真空嘴塞住;

16、步骤五、将吊笼放进等静压机中在130mpa压力下进行压制;

17、步骤六、压制完成后将吊笼从等静压机中提出;

18、步骤七、松开皮筋,将吊笼的五块长方形钢板的连接螺栓全部取下,拆解取走;

19、步骤八、将长方体模具下袋翻下,使用承载板靠在压制好的氧化铝坯体上缓慢从竖直状态放至水平状态,得到压制好的大尺寸氧化铝长方体实心坯体。

20、与现有技术相比,本发明具有的有益效果是:

21、(1)本发明的大尺寸氧化铝长方体实心坯体的等静压成型模具,使用可拆装的吊笼,组装、拆卸方便,等静压完成后可以方便的将吊笼拆掉,长方体模具下袋能方便的向下脱掉,从而更方便的进行脱模。

22、(2)采用本发明的等静压成型模具,用于生产大尺寸氧化铝长方体实心坯体,压制后的氧化铝坯体四周面、上下面平整,各个边无破损的现象,很大程度上保持了坯体的完整性,有助于坯体设计时余量的减小,有助于加工时效率的提高。

技术特征:1.一种大尺寸氧化铝长方体实心坯体的等静压成型模具,其特征在于:包括长方体模具和吊笼(8),所述的长方体模具包括长方体模具下袋(1)和长方体模具盖帽(2),所述的长方体模具下袋(1)组装在吊笼(8)内部,粉料(12)填充在长方体模具下袋(1)内部,所述的粉料(12)上铺设橡胶皮层(3),所述的橡胶皮层(3)上铺设海绵层(4),所述的海绵层(4)上盖有长方体模具盖帽(2),所述的长方体模具盖帽(2)与吊笼(8)通过皮筋(5)密封固定;所述的长方体模具下袋(1)和长方体模具盖帽(2)为乳胶材料。

2.根据权利要求1所述的大尺寸氧化铝长方体实心坯体的等静压成型模具,其特征在于:所述的吊笼(8)是由五块长方形钢板固定在一起的内部中空的结构,其中的四块长方形钢板围成主体结构,剩余一块作为底部钢板。

3.根据权利要求2所述的大尺寸氧化铝长方体实心坯体的等静压成型模具,其特征在于:所述的五块长方形钢板之间通过螺栓(10)固定连接。

4.根据权利要求2所述的大尺寸氧化铝长方体实心坯体的等静压成型模具,其特征在于:所述的主体结构上设置有进出水孔(14)。

5.根据权利要求1所述的大尺寸氧化铝长方体实心坯体的等静压成型模具,其特征在于:所述的吊笼(8)上设置有吊环(9)。

6.根据权利要求1所述的大尺寸氧化铝长方体实心坯体的等静压成型模具,其特征在于:所述的吊笼(8)的开口外侧的四个面上分别平行焊接有固定钢条(13),所述的平行焊接的固定钢条(13)之间形成卡槽(11)。

7.根据权利要求1所述的大尺寸氧化铝长方体实心坯体的等静压成型模具,其特征在于:所述的长方体模具盖帽(2)上设置有抽真空嘴(6)。

8.根据权利要求7所述的大尺寸氧化铝长方体实心坯体的等静压成型模具,其特征在于:抽真空嘴(6)内部设置有塞子(7)。

9.一种权利要求1-8任一项所述的大尺寸氧化铝长方体实心坯体的等静压成型模具的应用,其特征在于:用于采用等静压成型工艺生产大尺寸氧化铝长方体实心坯体中。

10.根据权利要求9所述的大尺寸氧化铝长方体实心坯体的等静压成型模具的应用,其特征在于:包括以下步骤:

技术总结本发明属于陶瓷制品的压制工艺的技术领域,具体涉及大尺寸氧化铝长方体实心坯体的等静压成型模具及应用。本发明所述的大尺寸氧化铝长方体实心坯体的等静压成型模具:包括长方体模具和吊笼,所述的长方体模具包括长方体模具下袋和长方体模具盖帽,所述的胶模具下袋组装在吊笼内部,粉料填充在长方体模具下袋内部,所述的粉料上铺设橡胶皮层,所述的橡胶皮层上铺设海绵层,所述的海绵层上盖有长方体模具盖帽,所述的长方体模具盖帽与吊笼通过皮筋密封固定;所述的长方体模具为乳胶材料。本发明提供的大尺寸氧化铝长方体实心坯体的等静压成型模具,脱模容易,操作简单方便,采用其模具所制备的大尺寸氧化铝长方体实心坯体,成品率高。技术研发人员:郭明玉,杨东亮,古娜,梁海孟,徐海森,郑凯受保护的技术使用者:山东硅元新型材料股份有限公司技术研发日:技术公布日:2024/6/5本文地址:https://www.jishuxx.com/zhuanli/20240615/66423.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表