一种GFG板材裁剪装置的制作方法

- 国知局

- 2024-07-10 18:07:33

本技术涉及装修建材的领域,尤其是涉及一种gfg板材裁剪装置。

背景技术:

1、gfg板(即glass fiber reinforced gypsum板)是选用高强alpha石膏粉为原料生产得到的纤维石膏板新产品。gfg板全称高强纤维石膏板(属玻璃纤维石膏板)。是继纸面石膏板取得广泛应用后,有一次开发成功的新产品。由于产品省去了护面纸板,综合性能优于纸面石膏板。

2、现有技术中,常将gfg板材用作防火、防水以及隔音的装饰材料或吊顶材料。在实际的安装现场,需要现场操作人员根据产品的空间结构(尺寸、高度、厚度等)等对所需使用的gfg板材进行切割,使得gfg板材的尺寸与对应所需的板块相匹配。

3、然而,在实际的切割gfg板材的过程中,发明人发现,需要操作人员借助于量尺、标记笔等工具对板材进行测量与标记,随后通过电机驱动的刀具手动进给板材,使得板材沿直线运动以保证切割线处于对应的位置,然而通过人工测量、标记、切割板材的方式操作繁琐、精确度较低、效率较低,存在改进之处。

技术实现思路

1、为了提升操作人员切割gfg板材的精确度、安装gfg板材的效率,本技术提供一种gfg板材裁剪装置。

2、本技术提供的一种gfg板材裁剪装置采用如下的技术方案:

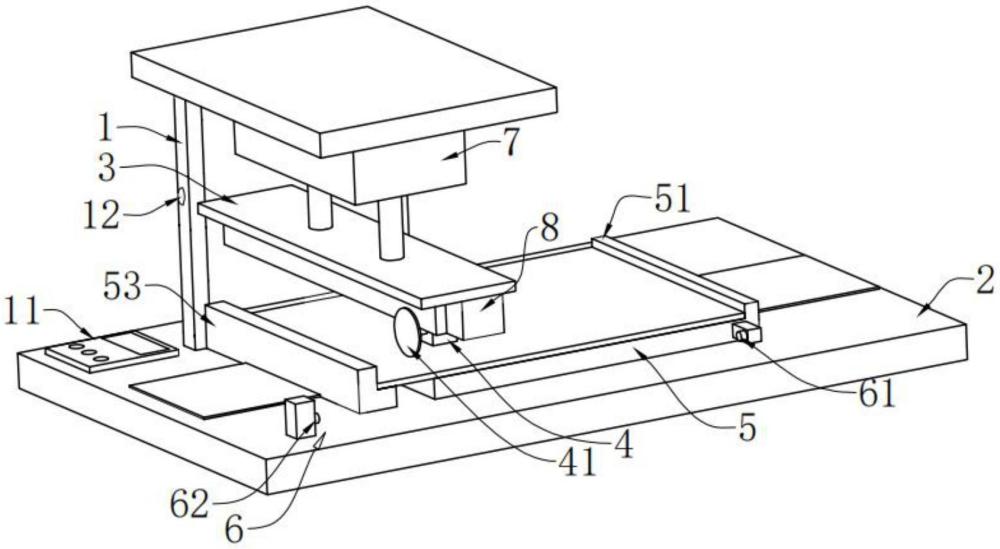

3、一种gfg板材裁剪装置,包括机架,所述机架包括底座,所述底座上升降设置有安装座,所述安装座上滑动连接有第一电机,所述第一电机的驱动端固定连接有切割刀具;

4、所述底座上滑动连接有承载座,所述承载座的一端固定连接有第一限位板,板材的端部与所述第一限位板抵紧,且所述承载座与所述底座之间设置有导向结构;以及:

5、控制面板,与所述机架固定连接,用于输入设定长度信号、启动信号;

6、进给长度检测模块,与所述控制面板信号连接,用于接收所述启动信号并检测经过所述切割道具的板材长度并输出进给长度信号;

7、信号处理模块,与所述控制面板、所述进给长度检测模块信号连接,用于接收所述设定长度信号、所述进给长度信号并比对,当进给长度达到设定长度时,输出控制信号;

8、提示灯,固定在所述机架上,与所述信号处理模块的信号输出端信号连接,用于接收所述控制信号并发光;

9、第一驱动件,驱动端与所述安装座固定连接,信号输入端与所述信号处理模块的信号输出端信号连接,用于接收所述控制信号并驱动所述切割刀具滑移至板材旁侧;

10、第二驱动件,与所述安装座固定连接,驱动端与所述第一电机的缸体固定连接,与所述信号处理模块的信号输出端信号连接,用于接收所述控制信号并驱动所述切割刀具经过板材;

11、所述第一电机的信号输入端与所述信号处理模块的信号输入端信号连接,所述第一电机接收所述控制信号并驱动所述切割刀具转动。

12、通过采用上述技术方案,在安装gfg板材的现场,操作人员可先将板材的一端与第一限位板相抵,并将板材平放在承载座上后,根据实际所需的板材长度值通过控制面板输入设定长度,并输入启动信号,随后操作人员匀速推动承载板以带动板材经过切割刀具,在板材经过切割刀具的过程中,进给长度检测模块检测板材实际滑移的长度并输出进给长度信号,信号处理模块接收进给长度信号与设定长度信号,并将实际板材进给长度与设定长度进行比对,当实际进给长度达到设定长度时,信号处理模块输出控制信号,提示灯发光以提醒操作人员达到设定长度,此时操作人员停止移动承载座,第一驱动件接收控制信号后驱动安装座整体朝向靠近承载座的方向移动,直至切割刀具位于板材的旁侧,随后,第二驱动件驱动切割刀具沿直线经过板材,对板材进行裁剪切割的操作。通过进给长度检测模块、信号处理模块、提示灯、第一驱动件、第二驱动件之间相互搭配与使用,可实现自动测量板材长度、精确切割板材的技术效果,且操作人员在切割板材的过程中更为省力,效率更高。

13、优选的,所述进给长度检测模块包括红外测距传感器,所述红外测距传感器包括发射端与接收端;

14、所述发射端与所述底座固定连接,所述接收端与所述承载座固定连接,且所述发射端与所述接收端呈相对设置;

15、所述接收端检测所述板材的经过所述驱动电机的长度,并输出所述进给长度信号。

16、通过采用上述技术方案,在操作人员推动承载座滑动的过程中,接收端所测得的发射端与接收端之间的间距逐渐增大,且由于接收端与承载座固定连接、发射端与底座固定连接,操作人员推动承载座移动的同时,发射端与接收端之间的间距与板材的实际进给长度相对应,即可实现自动检测板材的进给长度的技术效果。

17、优选的,所述信号处理模块包括单片机,所述单片机的信号输入端与所述接收端的信号输出端信号连接,所述单片机预先加载有用于比对进给长度与设定长度的程序,当进给长度达到设定长度时,所述单片机输出所述控制信号。

18、通过采用上述技术方案,通过单片机可比对实际进给长度与设定长度,并在板材的进给长度达到设定长度的同时控制提示灯发光,操作人员根据提示灯的发光状态即可判断是否达到设定进给长度,当提示灯发光时,操作人员停止推动承载座,与此同时,第一电机驱动切割刀片转动,第一驱动件驱动安装座整体朝向靠近承载座的方向移动、以使得切割刀具位于板材的旁侧,随后,第二驱动件可驱动第一电机整体沿板材的宽度方向经过板材,以实现切割板材的技术效果。切割完毕后,第一电机停止驱动,第一驱动件驱动安装座回复,第二驱动件驱动第一电机回复,为下一轮切割工序做准备。

19、优选的,所述第一驱动件包括伸缩气缸,所述伸缩气缸的缸体与所述机架固定连接,所述伸缩气缸的气缸轴与所述安装座固定连接;

20、所述伸缩气缸的信号输入端与所述单片机的信号输出端信号连接,所述伸缩气缸接收所述控制信号并驱动所述安装座朝向靠近或远离板材的方向移动。

21、通过采用上述技术方案,伸缩气缸伸长或回缩气缸轴,可实现驱动安装座朝向远离或靠近承载座的方向移动的技术效果。

22、优选的,所述第二驱动件包括第二电机,所述第二电机的缸体与所述安装座固定连接,所述第二电机的驱动端传动连接有丝杆,且所述丝杆架设在所述承载座上;

23、所述第一电机的缸体上固定连接有安装板,所述安装板套设在所述丝杆上,当所述伸缩气缸驱动所述切割刀具移动至板材的旁侧时,所述第二电机驱动所述安装板沿丝杆的轴向经过板材。

24、通过采用上述技术方案,第二电机搭配丝杆,当切割刀具移动至板材的旁侧后,第二电机带动丝杆正转或反转,可驱动切割刀具经过板材,实现自动切割板材的技术效果,相较于通过操作人员手动移动板材以切割板材而言,精确度更高。

25、优选的,所述导向结构包括沿板材进给方向设置的导轨,所述导轨一体成型设置于所述底座的表面;

26、所述承载座的底部开设有与所述导轨相适配的滑移槽,所述导轨嵌设在所述滑移槽内,且所述承载座与所述导轨滑移配合。

27、通过采用上述技术方案,导轨嵌设在滑移槽内,可对承载座的滑动轨迹进行限制,使得操作人员在推动承载座移动的过程中承载座仅能沿直线移动,可提升进给长度检测的精确度,进一步提升板材切割的精确度。

28、优选的,所述承载座远离所述第一限位板的一端滑移设置有第二限位板,所述第二限位板上固定连接有若干滑杆;

29、所述承载座内成型有内腔,所述承载座远离所述第一限位板的侧壁上开设有若干与所述滑杆相适配的过杆孔,若干所述滑杆贯穿所述过杆孔的端部固定连接有防脱板;

30、推动板材时,所述第二限位板抵紧板材远离所述第二限位板的一端。

31、通过采用上述技术方案,在操作人员推动承载座滑动的过程中,板材抵紧在第一限位板与第二限位板之间,可减少承载座上板材位置偏移的情况发生,进一步保障切割的精确度。除此之外,由于滑杆、防脱块的设置,可形成承载座长度的延伸,可使得承载座适用于放置不同长度尺寸的板材,且板材远离第一限位板的一端位于切割刀具的正下方,第二限位板与承载座之间成型有避让切割刀具的避让槽。

32、优选的,若干所述滑杆上均同轴套设有弹簧,所述弹簧均抵紧在所述内腔的内侧壁与所述防脱板之间。

33、通过采用上述技术方案,弹簧抵紧在防脱板与内腔的内侧壁之间,可对第二限位板形成拉力,使得第二限位板与板材的端部抵紧,进一步减少板材位置偏移的情况发生。

34、综上所述,本技术一种gfg板材裁剪装置包括以下至少一种有益技术效果:

35、1.通过控制面板、红外测距传感器、单片机、提示灯、第一电机、第二电机、伸缩气缸之间相互搭配与使用,当操作人员需要切割板材时,可将板材放置在承载座上,并通过控制面板输入启动信号、设定长度信号,并匀速地推动承载板经过切割刀具的下方,在板材移动的过程中,红外测距传感器检测板材实际进给长度并输出进给长度信号,单片机将实际进给长度与设定进给长度比对,当实际进给达到设定进给长度时,提示灯发光,操作人员停止移动承载座,单片机控制第一电机转动以驱动切割刀具转动、控制伸缩气缸驱动切割道具移动至板材的旁侧、控制第二电机驱动第一电机经过板材,可实现自动测量板材长度、自动切割板材的技术效果,且相较于人力进给板材的方式而言,测量、切割板材的操作更为精确、高效;

36、2.通过第一限位板、滑杆、第二限位板以及防脱块之间相互搭配与使用,可对板材的两端进行位置限定的同时,可形成承载座长度方向上的延伸,使得承载座适用于放置不同长度尺寸的板材;

37、3.通过导轨、滑移槽之间相互搭配与使用,可对承载座的滑移轨迹进行限制,使得操作人员推动板材滑动轨迹为直线,进一步提升进给长度检测的精确度、提升板材切割的精确度。

本文地址:https://www.jishuxx.com/zhuanli/20240615/66456.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表