一种高透水砖成型设备及加工方法与流程

- 国知局

- 2024-07-10 18:24:12

本发明涉及的高透水砖成型设备及加工方法,特别是涉及应用于建筑材料制造的一种高透水砖成型设备及加工方法。

背景技术:

1、高透水砖是海绵城市建设中广泛应用的透水铺装材料,与传统硬化地面相比,高透水砖路面具有良好的渗透性能,可有效削减地表径流,补充地下水,降低路面积水,改善路面行车安全性和城市小气候环境,在雨洪管理与生态修复中发挥着重要作用。

2、中国发明专利cn117885184说明书公开了一种仿石透水砖成型设备及成型方法,包括支撑板,支撑板的顶面中部开设有两个呈对称设置的成型槽,支撑板的顶面靠两侧分别滑动连接有基层框和面层框,基层框和面层框的外侧均设置有动力组件,基层框和面层框的内侧底部均开设有两个出料孔,成型槽的上方设置有压合板。待到面层框复位后,让压合板再次进行压合,从而制备出透水砖块。基层框和面层框的底面一直贴合支撑板顶面,在远离成型槽后不会漏出。之后将透水砖块取出进行烘干晾晒就能得到合格的透水砖。通过此种设置,让透水砖的基层和面层有序堆放并进行压合,可以高效有序地制备出透水砖块,提高了生产效率。

3、但该专利采用的是纯机械挤压成型,压实效果有限,砖坯表面质量差,易产生粉化起砂等质量缺陷。同时,其成型过程为单向挤压,容易造成砖坯内部孔隙率不均匀,透水性能不稳定。且脱模方式简单,易造成砖坯粘模、破损,影响生产效率。

4、中国发明专利cn109927160说明书公开了一种透水砖生产系统、生产方法及透水砖。透水砖烘烤设备包括烘烤室、热能室和水平传送装置;热能室与烘烤室连通;热能室安装有燃烧机;水平传送装置包括驱动传动机构和穿过烘烤室的水平输送带;驱动传动机构用于驱动水平输送带沿水平方向输送成型透水砖;生产系统包括压砖机、码垛机以及透水砖烘烤设备;压砖机与水平输送带的上件端连接;码垛机设置于水平输送带的下件端处以对透水砖进行码垛;生产方法包括制备基层、制备面料层、在成型透水砖的面料层上喷涂环氧树脂粉末,以及对喷涂有环氧树脂粉末的成型透水砖进行养护;透水砖由前述生产方法制得。该发明能缩短对成型透水砖进行养护的时间,提高工厂的透水砖生产效率。

5、但其采用后喷涂工艺制备面层,工序复杂,生产成本较高。同时环氧树脂面层易老化开裂,影响透水砖使用寿命。

技术实现思路

1、针对上述现有技术,本发明要解决的技术问题是提供一种高透水砖成型设备及加工方法,以解决现有高透水砖生产成型压实不足、透水性能不稳定、脱模不便、生产效率低等问题。

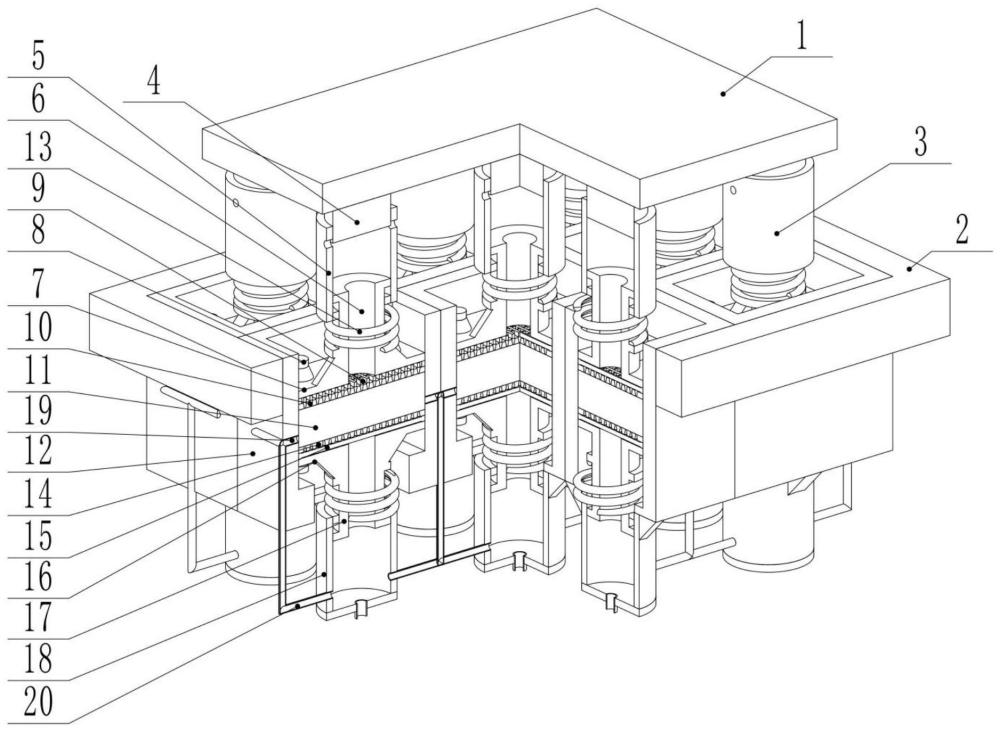

2、为解决上述问题,本发明提供了一种高透水砖成型设备及加工方法,包括压力板和支撑架,压力板和支撑架之间固定连接有多个成型模组,多个成型模组在支撑架内均匀分布,多个成型模组均包括与压力板底端固定连接的柱塞,柱塞外端滑动连接有上气缸,上气缸内壁远离柱塞一端滑动连接有上活塞,上活塞底端固定连接有上压板,上压板顶端固定连接有多个超声换能器,上压板底端固定连接有上导流板,上导流板底端固定连接有上微孔型芯板,上微孔型芯板底端设有高透水砖,上压板和上微孔型芯板外端滑动连接有型腔,多个型腔外端相互固定连接,且最外侧的型腔与支撑架固定连接,上气缸和上压板之间固定连接有复位弹簧,上活塞中央开设有通孔。

3、在上述高透水砖成型设备及加工方法中,集成了主动微孔构建、超声振动压实、储能冲洗疏通、气膜辅助脱模等多项先进技术,形成一套系统化的高透水砖成型解决方案,提升高透水砖的透水性能和质量稳定性。

4、作为本技术的进一步改进,压力板与压力设备的动力部分固定连接,支撑架与压力设备的固定部分固定连接,高透水砖底端设有下微孔型芯板。

5、作为本技术的再进一步改进,下微孔型芯板底端固定连接有下导流板,下导流板底端固定连接有下压板,上导流板和下导流板内固定连接有多孔板。

6、作为本技术的更进一步改进,上导流板和下导流板上的多孔板顶端和底端与上导流板和下导流板的顶端和底端均相距一到二毫米,上微孔型芯板和下微孔型芯板均为多孔结构。

7、作为本技术的又一种改进,下压板底端同样固定连接有多个超声换能器,下压板底端固定连接有下活塞,下活塞中央同样开设有通孔,上活塞与上压板和下活塞与下压板之间均固定连接有加强筋。

8、作为本技术的又一种改进的补充,下活塞外端滑动连接有储压气缸,储压气缸顶端与支撑架底端固定连接,储压气缸底端固定连接有快接头,且快接头与外部气压设备相连接。

9、作为本技术的又一种改进的补充,支撑架与高透水砖对应位置固定连接有多个支气管,多个支气管远离高透水砖一端固定连接有同一个总气管。

10、作为本技术的再一种改进,总气管远离支气管一端与储压气缸底端外壁固定连接,储压气缸内部与总气管相连通,支撑架底端固定连接有限位块,储压气缸和下压板之间同样固定连接有复位弹簧。

11、包括以下步骤;

12、s1、预压缩;

13、s2、微孔建立;

14、s3、压缩储能;

15、s4、振动压实;

16、s5、复位回流疏通;

17、s6、滑动防粘连;

18、s7、辅助脱模。

19、综上所述,本技术具有以下有益效果:

20、1.提高透水性能;采用上微孔型芯板和下微孔型芯板对高透水砖施加压力,同时利用高压气体主动冲刷砖坯,在砖体内部构建微孔通道。相比传统工艺依靠骨料间缝隙被动形成孔隙,本方案形成的微孔数量更多、分布更均匀,提高了高透水砖的透水系数和渗透能力,改善透水性能。

21、2.改善砖坯质量;在成型过程中,通过柱塞、活塞等传递多级压力,分阶段对砖坯进行预压和终压,同时在上压板和下压板设置超声换能器,利用超声振动辅助砖坯压实定型,循序渐进的压实与超声振动相结合,可以提高砖坯的密实度和均匀性,减少内部缺陷,改善砖坯强度和耐久性。

22、3.防止微孔堵塞;设置专门的储压气缸,在成型压缩过程中储存高压气体,用于复位回流阶段对已形成的微孔通道进行冲洗疏通。同时,来回流动的气体还可在砖坯与型腔壁间形成气膜,减少粘连,储能冲洗与气膜减粘的结合,可以有效防止微孔被砖渣、灰尘堵塞,确保透水砖长期使用中透水性能的持久性。

23、4.便于脱模清理;砖坯在型腔内的往复运动,可防止其与型腔壁粘连;脱模时,储压气缸提供的高压气流可辅助砖坯与型腔分离,并将型腔内残留的灰尘杂质一并清理,免去人工清理之劳,提高生产效率。

24、5.系统流程优化;整个成型过程通过柱塞、活塞等结构,利用气压能量进行传递、转化、储存,在压实成型、微孔生成、脱模清理等各环节循环利用,构成一个完整的压缩储能、微孔建立、振动压实、复位疏通、脱模清理的系统闭环,实现工艺流程的系统化集成优化,简化设备构型,提高生产效率与能源利用率。

25、6.智能化升级潜力;该成型系统由多个标准化成型模组并联组成,各模组可独立控制,在后续应用中,可通过传感器实时采集各模组的压力、位移、频率等参数,结合智能算法分析,实现生产过程的实时监测和自适应优化控制,为高透水砖生产的智能化升级奠定基础。

26、7.产品性能可定制;通过改变上微孔型芯板、下微孔型芯板的孔隙率、孔径分布,调节气体压力、流量、脉冲频率等工艺参数,可灵活调控高透水砖的透水系数、抗压强度等性能指标,实现产品性能的定制化,满足不同使用场景的需求。

本文地址:https://www.jishuxx.com/zhuanli/20240615/68169.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表