装配式钢挂板的制作方法

- 国知局

- 2024-07-10 18:25:20

本技术属于钢支撑架设,具体涉及一种装配式钢挂板。

背景技术:

1、传统的钢支撑与冠梁以及钢围檩的组合形式都是预先将钢板埋设在冠梁内或者预先将钢板焊接固定在钢围檩上,然后确保钢支撑位置准确的情况下,将钢支撑的底部与预设好的钢板相连接。

2、目前,传统的钢支撑与冠梁以及钢围檩的组合过程消耗的工作量较大,施工效率低,且该过程中使用的钢板均无法循环使用,施工成本较高。

3、因此,需要提供一种针对上述现有技术不足的改进技术方案。

技术实现思路

1、本实用新型的目的是克服上述现有技术中传统的钢支撑与冠梁以及钢围檩的组合过程施工效率低,施工成本高的问题,提供一种装配式钢挂板。

2、为了实现上述目的,本实用新型提供如下技术方案:

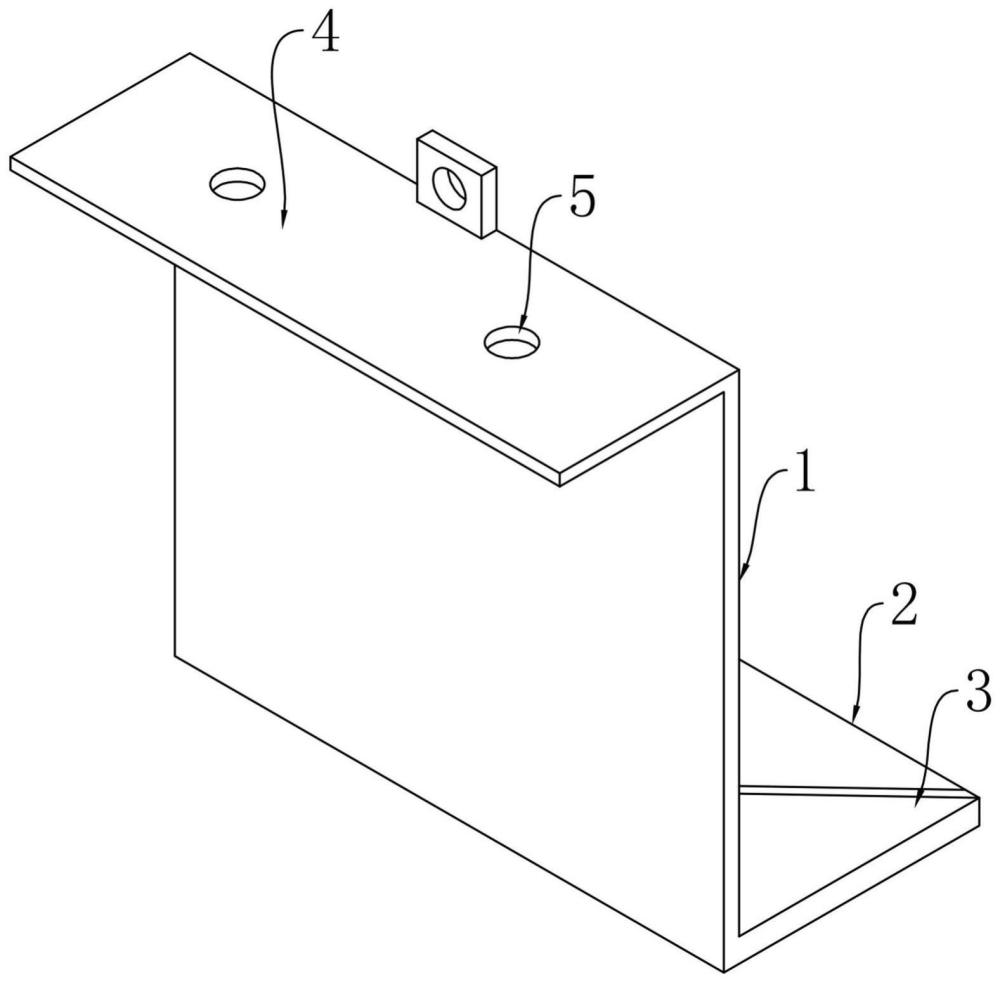

3、装配式钢挂板,包括:主板、底托板、肋板和挂件,所述主板背面紧贴冠梁或钢围檩朝向钢支撑的一面,以使所述主板的正面朝向钢支撑的端面,所述主板的顶部中央设有挂孔部;所述底托板,横设于所述主板的正面底部,且所述底托板的长度朝钢支撑的轴向延伸,以通过所述底托板来承托钢支撑的端部;所述肋板,设于所述主板与所述底托板之间;所述挂件设于所述主板的背面顶部,通过所述挂件使所述主板挂设在冠梁或钢围檩上。

4、在如上所述的装配式钢挂板,优选,所述肋板为三角状,且所述肋板设有一对;

5、两个所述肋板间隔设置,以使钢支撑的端部置于两个所述肋板之间的所述底托板上。

6、优选,所述挂件包括:挂板,所述挂板横设于所述主板的背面顶部,且所述挂板的长度朝所述主板的背面方向延伸。

7、优选,所述挂板的表面设有一对对称的定位孔,通过膨胀螺栓配合所述定位孔将所述主板挂设在冠梁上。

8、优选,所述挂件包括:一对挂钩,两个所述挂钩对称分布在所述主板的背面顶部,所述挂钩的表面设有防脱孔,所述防脱孔的孔向与钢支撑的轴向一致;

9、通过六角螺栓配合所述防脱孔将所述主板挂设于钢围檩上。

10、优选,所述挂孔部与所述主板一体成型,且所述挂孔部位于所述挂板的上方。

11、优选,所述挂孔部位于两个所述挂钩之间,且所述挂孔部由所述主板上的穿孔形成。

12、有益效果:本实用新型较传统的钢支撑与冠梁以及钢围檩的组合形式,可以大幅减少钢板预埋及焊接的工作量,有效提高了钢支撑的施工效率,同时在本实用新型实施完毕后可对钢板周转循环使用,施工成本显著降低。

技术特征:1.装配式钢挂板,其特征在于,包括:

2.根据权利要求1所述的装配式钢挂板,其特征在于,所述肋板为三角状,且所述肋板设有一对;

3.根据权利要求1所述的装配式钢挂板,其特征在于,所述挂件包括:挂板,所述挂板横设于所述主板的背面顶部,且所述挂板的长度朝所述主板的背面方向延伸。

4.根据权利要求3所述的装配式钢挂板,其特征在于,所述挂板的表面设有一对对称的定位孔,通过膨胀螺栓配合所述定位孔将所述主板挂设在冠梁上。

5.根据权利要求1所述的装配式钢挂板,其特征在于,所述挂件包括:一对挂钩,两个所述挂钩对称分布在所述主板的背面顶部,所述挂钩的表面设有防脱孔,所述防脱孔的孔向与钢支撑的轴向一致;

6.根据权利要求3所述的装配式钢挂板,其特征在于,所述挂孔部与所述主板一体成型,且所述挂孔部位于所述挂板的上方。

7.根据权利要求5所述的装配式钢挂板,其特征在于,所述挂孔部位于两个所述挂钩之间,且所述挂孔部由所述主板上的穿孔形成。

技术总结本技术提供一种装配式钢挂板,包括:主板、底托板、肋板和挂件,主板背面紧贴冠梁或钢围檩朝向钢支撑的一面,以使主板的正面朝向钢支撑的端面,主板的顶部中央设有挂孔部;底托板,横设于主板的正面底部,且底托板的长度朝钢支撑的轴向延伸,以通过底托板来承托钢支撑的端部;肋板,设于主板与底托板之间;挂件设于主板的背面顶部,通过挂件使主板挂设在冠梁或钢围檩上。本技术较传统的钢支撑与冠梁以及钢围檩的组合形式,可以大幅减少钢板预埋及焊接的工作量,有效提高了钢支撑的施工效率,同时在本技术实施完毕后可对钢板周转循环使用,施工成本显著降低。技术研发人员:马一鸣,侯超,刘飞,杜美,章雷军,李少飞,高毅,赵红飞,姚飞飞,熊浩受保护的技术使用者:中铁四局集团第四工程有限公司技术研发日:20231120技术公布日:2024/6/13本文地址:https://www.jishuxx.com/zhuanli/20240615/68301.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表