一种增材-等材协同制备双层壁冷陶瓷型芯的方法

- 国知局

- 2024-07-10 18:28:48

本发明涉及一种航空关键零部件精密铸造,特别是涉及一种增材-等材协同制备双层壁冷陶瓷型芯的方法。

背景技术:

1、先进航空发动机制备技术的发展是世界各国保障国家安全的重要科技高地。其中,高压涡轮工作叶片是航空发动机中工作环境最苛刻的部件。因此,高压涡轮叶片的制备工艺和冷却结构的优化成为了实现高性能航空发动机的重中之重。随着航空发动机等重大装备用先进动力系统进气口温度的日益提升,高效冷却的单晶高温合金叶片制备成为未来先进航空发动机的必然发展趋势,双层壁冷单晶高温合金叶片的制备和使用成为当前提升航空发动机燃烧效率的有效方案。

2、陶瓷型芯是精密铸造过程中成型双层壁冷涡轮叶片复杂内部冷却流道的关键过渡部件。双层壁冷陶瓷型芯制备技术成为提升航空发动机燃烧效率亟需解决的关键技术问题。

3、为了高效、高精度的实现双层壁冷陶瓷型芯的制备,目前主要研究的工艺是:采用多套金属模具热压注分型制备后,再组装在一起的方式制备双层壁冷陶瓷型芯。但是,该工艺存在制备周期长、模具设计和制备成本高、组装误差大,型芯良品率较低等问题。因此,亟需寻找一种减少模具数量且能实现双层壁冷陶瓷型芯一体成型的工艺方案。

技术实现思路

1、有鉴于此,本发明提供一种增材-等材协同制备双层壁冷陶瓷型芯的方法,主要目的在于能实现双层壁冷陶瓷型芯的一体成型,减少模具数量,避免组装误差大的问题。

2、为达到上述目的,本发明主要提供如下技术方案:

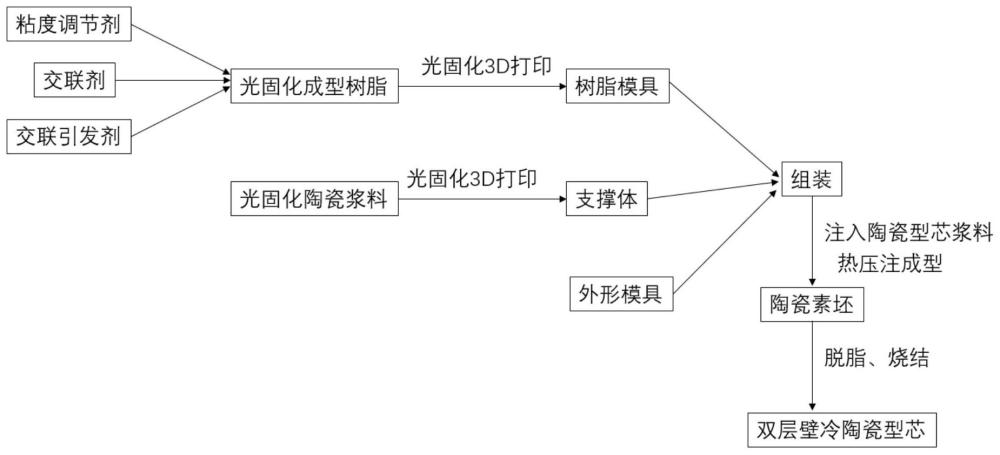

3、一方面,本发明的实施例提供一种增材-等材协同制备双层壁冷陶瓷型芯的方法,其包括如下步骤:

4、制备树脂模具,采用光固化3d打印方法制备出树脂模具;所述树脂模具用于成型出双层壁冷陶瓷型芯的空心结构;

5、制备支撑体,采用光固化3d打印方法制备出支撑体;所述支撑体用于在脱脂处理后形成双层壁冷陶瓷型芯上的第一壁的骨架,且所述第一壁为厚度大于5mm的壁;

6、热压注成型步骤:将所述树脂模具和支撑体组装在外形模具内;然后,将陶瓷型芯浆料注入所述外形模具中进行热压注成型,成型出陶瓷素坯;

7、脱脂、烧结处理步骤:对所述陶瓷素坯依次进行脱脂处理、烧结处理,得到双层壁冷陶瓷型芯。

8、优选的,在所述制备树脂模具的步骤中:对光固化成型树脂进行光固化3d打印处理,得到树脂模具;其中,以重量份数计,所述光固化成型树脂包括45-55重量份的粘度调节剂、25-35重量份的交联剂、5-15重量份的交联引发剂;优选的,将粘度调节剂、交联剂、交联引发剂在40-80℃的温度下,搅拌60-360min后,得到光固化成型树脂。

9、优选的,所述粘度调节剂为丙烯酸异冰片酯、乙氧基化丙烯酸氧苯酯、丙烯酸十八烷基酯中的一种或几种;和/或所述交联剂为三环癸基二甲醇二丙烯酸酯、丙氧基化新戊二醇二丙烯酸酯、二丙二醇二丙烯酸酯、三丙二醇二丙烯酸酯中的一种或几种;和/或所述交联引发剂为2,4,6-三甲基苯甲酰基-二苯基氧化膦、2-羟基-2-甲基-1苯基丙酮-1、双(2,4,6-三甲基苯甲酰基)苯基氧化膦中的一种或几种;和/或所述粘度调节剂的分子量为150-240;和/或所述交联剂的分子量为240-350。

10、优选的,在所述制备支撑体的步骤中:对光固化陶瓷浆料进行光固化3d打印处理,得到支撑体;其中,以重量份数计,所述光固化陶瓷浆料包括:支承剂25-35重量份,固定剂10-20重量份,填充剂5-15重量份,韧化剂3-10重量份,交联剂15-20重量份,减缩剂10-15重量份,交联引发剂2-5重量份,分散剂2-5重量份。

11、优选的,在所述制备支撑体的步骤中:将支承剂、固定剂、填充剂和韧化剂进行搅拌混合30-90min后,得到混合粉体;在交联剂中加入减缩剂、交联引发剂后,在60-120℃的温度下进行搅拌30-90min后,再向其中加入所述混合粉体,搅拌120-360min;在搅拌过程中分批添加分散剂,搅拌处理后,得到光固化陶瓷浆料。

12、优选的,所述支承剂为氧化铝、二氧化硅中的一种或两种;和/或所述固定剂为锆英粉、二氧化硅中的一种或两种;和/或所述填充剂为锆英粉、二氧化硅中的一种或两种;和/或所述韧化剂为莫来石纤维、石英纤维、氧化铝纤维中的一种或几种;和/或所述交联剂为乙氧基化三羟甲基丙烷三丙烯酸酯、丙氧基化甘油三丙烯酸酯、烷氧基化季戊四醇四丙烯酸酯、二羟甲基丙烷四丙烯酸酯中的一种或几种;和/或所述减缩剂为聚硼硅氮烷、聚硅碳二亚胺、聚倍半硅氧烷中的一种或几种;和/或所述交联剂引发剂为2,4,6-三甲基苯甲酰基-二苯基氧化膦、2-羟基-2-甲基-1苯基丙酮-1、双(2,4,6-三甲基苯甲酰基)苯基氧化膦中的一种或几种;和/或所述分散剂为byk-9076、byk111、kos110中的一种或几种。

13、优选的,所述交联剂的分子量为400-500;和/或所述支承剂的粒径为25-75μm;和/或所述固定剂的粒径为1-5μm;和/或所述填充剂的粒径为0.1-0.5μm;和/或所述韧化剂的直径为10-200nm,长度为200-400μm。

14、优选的,在所述热压注成型步骤中:以重量百分数计,所述陶瓷型芯浆料包括20-30%的石蜡和70-80%的陶瓷粉体;优选的,将石蜡和陶瓷粉体在120-180℃的温度下,进行搅拌处理,得到陶瓷型芯浆料;优选的,所述陶瓷粉体为二氧化硅陶瓷粉体;优选的,所述二氧化硅陶瓷粉体的粒径为1-25μm;和/或所述热压注成型的参数设置如下:压注温度为80-150℃、模具温度为50-100℃、注射压力为3.5-5.5mpa、注射时间为60-90s,保压时间为60-180s。

15、优选的,在所述脱脂、烧结处理步骤中:

16、所述脱脂处理,包括:以第一升温速率将所述陶瓷素坯升温至150-300℃,保温120-180min;然后,再以第二升温速率升温至300-400℃,保温60-360min;随后,再以第三升温速率升温至500-700℃,保温180-360min后,以第一降温速率降温至室温,得到脱脂处理后的陶瓷素坯;优选的,所述脱脂处理的气氛为空气;优选的,所述第一升温速率为1-3℃/min,所述第二升温速率为1-2℃/min,第三升温速率为2-5℃/min,所述第一降温速率为1-5℃/min;和/或

17、所述烧结处理,包括:以第四升温速率将脱脂处理后的陶瓷素坯升温至1000-1400℃,保温240-360min后,以第二降温速率降温,得到双层壁冷陶瓷型芯;优选的,烧结气氛为空气;优选的,所述第四升温速率为5-8℃/min;所述第二降温速率为5-8℃/min。

18、再一方面,本发明实施例提供一种双层壁冷陶瓷型芯,其中,所述双层壁冷陶瓷型芯是由上述任一项所述的双层壁冷陶瓷型芯的制备方法制备而成;优选的,所述双层壁冷陶瓷型芯包括厚度大于5mm的第一壁、厚度为小于1mm的第二壁;所述双层壁冷陶瓷型芯具有空心结构;优选的,所述空心结构包括空隙。在此,本发明的双层壁冷陶瓷型芯的第一壁和第二壁一体成形、不变形,精度高,第一壁与第二壁之间的连接部分不易开裂。

19、与现有技术相比,本发明的一种增材-等材协同制备双层壁冷陶瓷型芯的方法至少具有下列有益效果:

20、本发明实施例提出一种增材-等材协同制备双层壁冷陶瓷型芯的方法,主要包括如下步骤:本发明先通过光固化3d打印技术分别制备出树脂模具和支撑体;然后,将树脂模具和支撑体组装在外形金属模具中,向外形金属模具中注入陶瓷型芯浆料,进入热注压成型,得到包裹树脂模具和支撑体的陶瓷素坯。最后,对陶瓷素坯进行脱脂、烧结处理;其中,在脱脂烧结处理过程中,除去了树脂模具;并且,除去了支撑体的树脂部分,形成了厚壁区域(第一壁)的骨架。在此需要说明的是:本技术首次提出利用光固化成形树脂模具与支撑体的协同增强,避免了双层壁冷陶瓷型芯在热压注成型过程中的变形,提高了层冷精细结构的高精度成型的同时,改善了双层壁冷陶瓷型芯的厚壁区域与薄壁区域的烧结收缩差异导致的变形和开裂。具体地,支撑体形成作为双层壁冷陶瓷型芯上厚大部分(第一壁)的骨架,这样在后续陶瓷型芯热压注成形时,厚大部分骨架的外皮就比较薄,和陶瓷型芯的薄壁同时成形,由于厚度相差不大,在脱脂烧结处理时,其收缩性也相同,从而避免厚度差异而引起的变形和开裂问题。另外,本发明的上述方案,极大的减少了现阶段普遍适用的双层壁冷陶瓷型芯的热压注分型制备工艺的模具数量,实现了树脂模具、型芯素坯的石蜡和支撑体中的树脂的一体脱除,缩短了制备周期和降低了制备成本。一体成型的方式显著消除了型芯组装带来的误差,显著提高了型芯的精度。

21、进一步地,本发明实施例提供一种增材-等材协同制备双层壁冷陶瓷型芯的方法,各个配方成分和制备工艺具有协同作用。例如,树脂模具使用的光敏树脂(交联剂)分子量均不超过350,该类型的树脂分解温度普遍低于300℃,支撑体中使用的光敏树脂(交联剂)分子量均不低于400,分解温度大约为500-700℃,而热压注用的石蜡分解温度介于这两者之间。通过设计的脱脂升温速率和三段保温,可实现树脂模具-热压注型芯素坯中的石蜡-光固化成型支撑体中的树脂的顺序脱除,避免了因脱脂胀气而导致的开裂和变形。例如,支撑体的粉体粒径和成分设计能使其在烧结过程中不发生收缩,避免与外边面热压注的型芯外皮发生分离和开裂,从而为双层壁冷陶瓷型芯的厚壁区域起到支撑作用。此外,支承剂起到骨架作用;固定剂起到固定和粘结骨架的作用;填充剂起到加强骨架调节孔隙率的作用;韧化剂起到支撑体增韧的作用;交联剂起到3d打印固化交联的作用;减缩剂起到控制和减小支撑体烧结收缩的作用;交联引发剂起到辅助交联固化的作用;分散剂起到保证浆料均匀分散的作用。

22、上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,并可依照说明书的内容予以实施,以下以本发明的较佳实施例并配合附图详细说明如后。

本文地址:https://www.jishuxx.com/zhuanli/20240615/68723.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表