一种以秸秆为芯层的复合集装箱底板制备组坯模具与方法与流程

- 国知局

- 2024-07-11 15:43:18

本发明涉及复合结构板加工,具体地涉及一种以秸秆为芯层的复合集装箱底板制备组坯模具与方法。

背景技术:

1、木竹秸秆复合胶合板通常是一种由面板层、芯层、基板层为原料复合制备而成,面板层是以木质单板、竹席和竹帘单板组坯而成的木竹重组材层,芯层是秸秆板,基板层是另一木竹重组材层。木竹重组材层为高弹性模量和耐磨层。木竹重组材层的单板是木单板、竹单板、竹帘和竹席单板经一次烘干,施加胶粘剂。浸胶竹帘和竹席单板经二次烘干(烘胶),与秸秆板组坯再经热压后制成的一种人造板材。由于木材和竹材文理美观,且性能与秸秆板互补,板材表现较好的力学性能和天然美观大方,可应用于地板和集装箱底板等的制造。

2、热压可以是芯层的板材先进行一次热压,而后芯层再加面板层进行二次热压;例如,授权公告号cn100491086c的发明专利文献《结构用刨花板为芯层材料的复合集装箱底板及其制造方法》。参考此专利文献,以秸秆板为芯层材料的秸秆木竹复合集装箱底板制造工艺过程是:先制作或采购专业厂生产的秸秆板,后将秸秆板按工艺要求的长、宽进行裁边,秸秆板作为芯层;选用或制作木竹重组材层,木竹重组材层的单板依次进行一次烘干、施加胶粘剂、二次烘干(烘胶粘剂);然后,将裁边后的秸秆板双面上胶并组坯,接着与二次烘干后的木竹重组材层热压成型;即将秸秆材料制成秸秆板时进行了一次热压,秸秆板与木竹重组材层组坯进行二次热压。这种工艺方法的缺陷在于:一是秸秆板在生产时产生预固化层,在出厂之前要进行表面砂光,然后要进行一次裁切后才能打包出厂;二是秸秆板到达贴木竹单板的二次加工厂后参与组坯,热压后得到的复合结构板还要进行裁切,即秸秆板进行了二次裁切,才能形成产品出厂,秸秆板经一次砂光、两次裁边浪费了大量的材料;三是秸秆要先进行热压成型变成秸秆板,秸秆板参与组坯后还要参与二次热压,两次热压的综合热压时间多从而浪费了大量热源资源;四是参与二次热压的秸秆板,造成秸秆板物理力学性能下降达到10%或以上,同时极易造成芯层秸秆板产品浸渍剥离指标不合格现象。

3、也可以是面板层、芯层在组坯后作一次性热压;例如,授权公告号cn 106313202b的发明专利文献《一种木竹重组材附纤维单元层的复合结构板》。这种组坯制备的复合结构板虽然解决了秸秆板二次裁切和预固化层以及热能资源的浪费,提高了板材的物理力学性能。但是,组坯的板材,特别是竹帘是一种柔性与刚性的复合体,组坯时要考虑较多的人为和材料问题,防止出现产品加工边部余量不足问题。由于设计加工余量较大,总体秸秆、竹木材料资源浪费还是较大,达到8%以上。同时组坯的竹木单板厚度变化较大,经常是中间高两边塌陷的曲面,造成芯层秸秆纤维组坯在预压、热压受力后出现波浪裂痕,降低了板材的物理力学性能。如图1所示,现有生产组坯中,采用一个直角定位板进行人工定位板材,放弃板材另两边不管,容易造成这两边铺装材料铺装变形,需要较大的加工余量以满足后期的板边剪切,特别是板材包括竹帘,竹帘是柔软的,更容造成铺装变形。如图2所示,直角定位板的高度是固定不变的,在组坯的板材厚度高于直角定位板时,人工铺装板材容易出现板材定位不准,组坯的板材边缘不齐,后期板边剪切量增大。

4、因此,如何对组坯的板材四边进行定位,并且能调节定位的高度,是本领域亟待解决的一个技术问题。

技术实现思路

1、本发明要解决的技术问题,在于提供一种以秸秆为芯层的复合集装箱底板制备组坯模具与方法,对组坯的板材四边进行定位,并且能调节定位的高度。

2、本发明是这样实现的:一种以秸秆为芯层的复合集装箱底板制备组坯模具,包括:

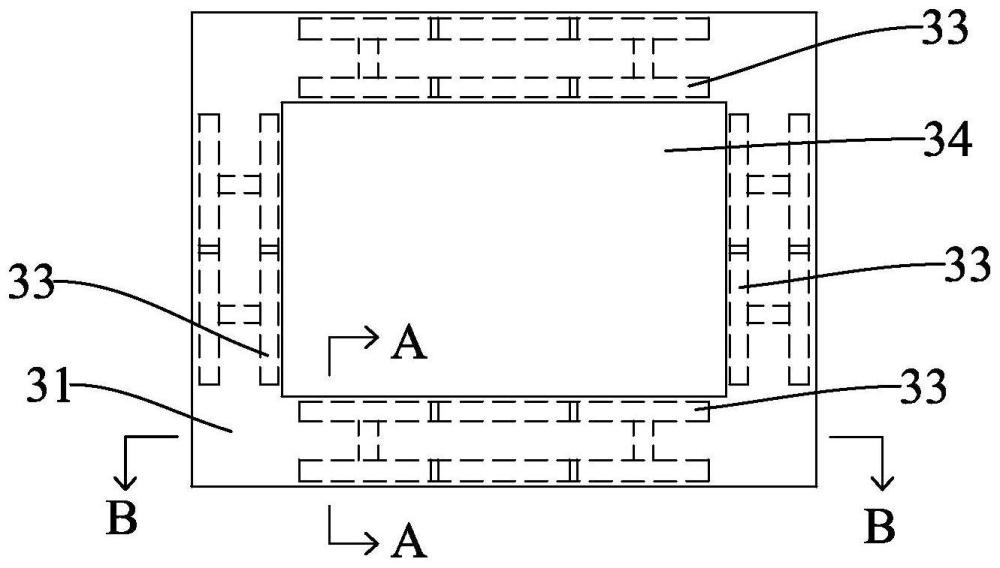

3、回字型上平板、回字型下平板、活动挡板装置和升降调节装置,所述回字型上平板与所述回字型下平板的中心形成板材铺装空间,在所述板材铺装空间的前方、后方、左方、右方都安装所述活动挡板装置,所述升降调节装置安装在所述回字型上平板与所述回字型下平板之间;

4、所述活动挡板装置包括顶部定位挡板、顶部推杆、顶部活动控制组件和顶部支座,所述顶部支座固定设置在所述回字型上平板,并且位于外围,所述定位挡板滑动设置在所述回字型上平板,并且位于内围,所述顶部活动控制组件安装在所述顶部支座,所述顶部活动控制组件的伸缩端与所述顶部定位挡板通过所述顶部推杆连接。

5、一种以秸秆为芯层的复合集装箱底板制备组坯方法,包括以下步骤:

6、s1、在垫板上放置回字型可升降控制组坯模具,所述回字型可升降控制组坯模具包括回字型上平板、回字型下平板、活动挡板装置和升降调节装置,所述回字型上平板与所述回字型下平板的中心形成板材铺装空间,在所述板材铺装空间的前方、后方、左方、右方都安装所述活动挡板装置,所述升降调节装置安装在所述回字型上平板与所述回字型下平板之间;

7、所述活动挡板装置包括顶部定位挡板,所述顶部定位挡板与所述回字型上平板滑动连接;

8、s2、往所述板材铺装空间依次投放下部木竹重组材层、秸秆毛坯层、上部木竹重组材层,所述顶部定位挡板对所述下部木竹重组材层、秸秆毛坯层、上部木竹重组材层进行定位,随着板材铺装的厚度增加,所述回字型上平板与所述顶部定位挡板自动增高,使所述上部木竹重组材层低于所述回字型上平板,得到复合结构板毛坯层。

9、本发明的优点在于:1、与背景技术中采用直角定位板人工定位板材造成较大的加工余量相比,本发明采用回字型结构对秸秆、竹、木材料板进行定位,活动挡板装置定位板材的四边,升降调节装置增加模具的高度以应对板材组坯时厚度增加,从而对组坯的板材四边进行定位,并且能调节定位的高度,使板材加工余量较小,减少板边剪切的预留量,实现减少原材料的消耗,降低生产成本。

10、2、在组坯模具的板材铺装空间依次投放下部木竹重组材层、秸秆毛坯层、上部木竹重组材层,得到复合结构板毛坯层,经过后序的预压、热压、冷却、砂光、裁切,作为复合集装箱底板。

11、3、组坯模具的回字型上平板在上升过程中,镶套的辅助挡板快速下落,有效地挡住人的手和其他材料物体进入板材铺装空间,提高板材铺装整齐度与稳定性同时,提高了人身安全性能。

12、4、设置原料检测传感器,随组坯板材的高度位置变化,回字型上平板与顶部定位挡板的高度自动变化,使复合结构板毛坯层低于回字型上平板,有助于得到铺装整齐的复合结构板毛坯层,提高人工手操作的灵活性。

技术特征:1.一种以秸秆为芯层的复合集装箱底板制备组坯模具,其特征在于,包括:

2.根据权利要求1所述的一种以秸秆为芯层的复合集装箱底板制备组坯模具,其特征在于,所述活动挡板装置还包括底部定位挡板、底部推杆、底部活动组件和底部支座,所述底部支座固定设置在所述回字型下平板,并且位于外围,所述定位挡板滑动设置在所述回字型下平板,并且位于内围,所述底部活动控制组件安装在所述底部支座,所述底部活动控制组件的伸缩端与所述底部定位挡板通过所述底部推杆连接;

3.根据权利要求1所述的一种以秸秆为芯层的复合集装箱底板制备组坯模具,其特征在于,所述活动挡板装置还包括辅助挡板,所述辅助挡板与所述顶部定位挡板镶套连接;

4.根据权利要求1所述的一种以秸秆为芯层的复合集装箱底板制备组坯模具,其特征在于,还包括模具电磁铁,所述模具电磁铁固定设置在所述回字型下平板。

5.根据权利要求1所述的一种以秸秆为芯层的复合集装箱底板制备组坯模具,其特征在于,还包括原料检测传感器,所述原料检测传感器安装在所述顶部定位挡板的上端,还与所述升降调节装置电连接。

6.根据权利要求1所述的一种以秸秆为芯层的复合集装箱底板制备组坯模具,所述内围u型槽与外围u型槽的侧壁都开设有通气孔。

7.根据权利要求1所述的一种以秸秆为芯层的复合集装箱底板制备组坯模具,所述回字型下平板开设有第一排料口,所述内围u型槽开设有第二排料口。

8.一种以秸秆为芯层的复合集装箱底板制备组坯方法,其特征在于,包括以下步骤:

9.根据权利要求8所述的一种以秸秆为芯层的复合集装箱底板制备组坯方法,其特征在于,在所述s1之中,所述活动挡板装置还包括底部定位挡板,所述底部定位挡板与所述回字型下平板滑动连接,所述底部定位挡板具有内围u型槽;

10.根据权利要求8所述的一种以秸秆为芯层的复合集装箱底板制备组坯方法,其特征在于,在所述s1之中,所述回字型可升降控制组坯模具还包括模具电磁铁,所述模具电磁铁固定设置在所述回字型下平板;

技术总结本发明涉及复合结构板加工技术领域,提供一种以秸秆为芯层的复合集装箱底板制备组坯模具与方法,包括:回字型上平板、回字型下平板、活动挡板装置和升降调节装置,回字型上平板与回字型下平板的中心形成板材铺装空间,在板材铺装空间的前方、后方、左方、右方都安装活动挡板装置,升降调节装置安装在回字型上平板与回字型下平板之间;活动挡板装置包括顶部定位挡板、顶部推杆、顶部活动控制组件和顶部支座。本发明的优点在于:活动挡板装置定位板材的四边,升降调节装置应对板材组坯时厚度增加,从而对组坯的板材四边进行定位,并且能调节定位的高度,使板材加工余量较小,减少板边剪切的预留量,实现减少原材料的消耗,降低生产成本。技术研发人员:俞艳,俞先禄,王佳瑞,盛叶,郭荔忠,朱桂湖,罗章华,魏信森,郑忠福,俞清和,王永闽受保护的技术使用者:福建和其昌竹业股份有限公司技术研发日:技术公布日:2024/4/22本文地址:https://www.jishuxx.com/zhuanli/20240615/75607.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表