一种密孔牙刷的制作方法与流程

- 国知局

- 2024-07-11 17:02:36

一种密孔牙刷的制作方法【技术领域】1.本发明涉及牙刷技术领域,具体涉及一种密孔牙刷的制作方法。背景技术:2.牙刷具有多种不一样的规格,有刷毛较为密集的,也有刷毛较为稀疏的,都是为了适应不同的需求。目前的牙刷难以满足对清洁程度和舒适性的要求。而且,在刷毛密集型牙刷的植毛过程中,由于牙刷头上的植毛孔密集、间距小,容易导致刷毛容易搓伤,且容易出现炸毛等问题,从而导致生产效率低下,产品次品率高。技术实现要素:3.为了解决现有牙刷难以满足对清洁程度和舒适性的要求的技术问题,本发明提供了密孔牙刷的制作方法。4.本发明是通过以下技术方案实现的:5.一种密孔牙刷的制作方法,包括以下步骤:6.s1:制作密孔牙刷,其包括密孔牙刷头,设于所述密孔牙刷头上的植毛面,以及设于所述植毛面上的植毛孔,位于所述植毛面中部的所述植毛孔形成内圈植毛孔组,多个环绕所述内圈植毛孔组外周设置的所述植毛孔形成外圈植毛孔组,其中,所述密孔牙刷的刷孔密度p﹥20pcs/cm2,两所述植毛孔之间的距离k小于1.0mm;7.s2:植毛,采用植毛机将刷毛依次植入所述植毛孔中;8.其中所述植毛机包括取毛刀,所述取毛刀包括取毛刀本体,设于所述取毛刀本体上的取毛孔,以及设于所述取毛刀本体上的减厚部,所述减厚部的厚度小于所述取毛刀本体的厚度,所述取毛孔位于所述减厚部上;9.所述植毛机还包括植毛嘴,所述植毛嘴包括植毛嘴本体,设于所述植毛嘴本体上的出口部,以及连接所述植毛嘴本体与所述出口部的连接部,所述植毛嘴本体内设有顶针孔,所述出口部的侧面与所述顶针孔轴线之间的夹角小于所述植毛嘴本体与所述顶针孔轴线之间的夹角。10.如上所述的一种密孔牙刷的制作方法,多个位于所述内圈植毛孔与所述外圈植毛孔之间的所述植毛孔形成中层圈植毛孔组,所述中层圈植毛孔组环绕所述内圈植毛孔组外周设置,所述外圈植毛孔组环绕所述中层圈植毛孔组外周设置;11.如上所述的一种密孔牙刷的制作方法,在步骤s2中,分别形成所述内圈植毛孔组、所述中层圈植毛孔组、所述外圈植毛孔组的刷毛至少具有一种规格,采用第一植毛机对所述内圈植毛孔组和所述中层圈植毛孔组进行植毛后,采用第二植毛机对所述外圈植毛孔组进行植毛。12.如上所述的一种密孔牙刷的制作方法,所述出口部的出口长度m小于所述植毛孔圆心到另一所述植毛孔边缘的距离n。13.如上所述的一种密孔牙刷的制作方法,在步骤s1中包括测量刷孔密度的测量方法,其包括以下步骤:14.s101:以沿所述植毛面的长度方向为上下方向,测量在上下方向上距离最远的两个所述植毛孔之间的距离l;15.s102:以沿所述植毛面的宽度方向为左右方向,测量在左右方向上距离最远的两个所述植毛孔之间的距离w;16.s103:计算刷孔密度p,其中p=n/s,植毛面的面积s=l×w,n为植毛孔的数量。17.如上所述的一种密孔牙刷的制作方法,所述取毛刀本体的厚度为1.5mm。18.如上所述的一种密孔牙刷的制作方法,所述减厚部包括正面,与所述正面相对的背面,以及连接所述正面和所述背面的侧面,所述取毛孔凹设于所述侧面上并贯穿所述正面和所述背面,所述取毛孔包括开口及底面,所述取毛孔在所述开口处对所述减厚部的贯穿深度a小于所述取毛孔在所述底面处对所述减厚部的贯穿深度为b。19.如上所述的一种密孔牙刷的制作方法,沿所述植毛嘴本体、所述连接部、所述出口部方向,所述植毛嘴的截面面积逐渐减小,且在相同间隔距离下,所述植毛嘴本体至所述连接部的截面面积变化量大于所述出口部的截面面积变化量。20.如上所述的一种密孔牙刷的制作方法,所述出口部包括相对的上侧面和下侧面,以及相对的左侧面和右侧面,所述上侧面和所述下侧面上设有供刷毛脱出所述出口部的刷毛出口。21.如上所述的一种密孔牙刷的制作方法,所述上侧面与所述顶针孔轴线之间的夹角d的范围为23°±5°,所述左侧面与所述顶针孔轴线之间的夹角e的范围为15°±5°。22.与现有技术相比,本发明的有如下优点:23.本发明的一种密孔牙刷的制作方法,解决了现有技术采用三轨道植毛机一次性植毛,由于多层刷毛的特征,需要频繁的切换取毛轨道,容易导致设备出现配合误差,从而导致产品容易出现不良情况。本制作方法采用二次植毛,加上通过改进后的植毛嘴和取毛道,第一植毛机采用双轨毛道的植毛机就可以完成第一次植毛加工,提升了产品合格率。第二植毛机可以采用单轨毛道或双轨毛道或三轨毛道的植毛机,可以降低对植毛设备的要求。【附图说明】24.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。25.图1是密孔牙刷的正视图;26.图2是取毛嘴的正视图;27.图3是图2的a处放大图;28.图4是图2的左视图;29.图5是图4的b处放大图;30.图6是图3的俯视图;31.图7是图3的立体图;32.图8是植毛嘴的结构示意图;33.图9是图8的正视图;34.图10是图9的c-c处剖视图。【具体实施方式】35.为了使本发明所解决的技术问题技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。36.请参阅图1至图10,如图1所示,一种密孔牙刷,包括密孔牙刷头10,设于所述密孔牙刷头上的植毛面101,以及设于所述植毛面上的植毛孔102,所述密孔牙刷的刷孔密度p﹥20pcs/cm2。37.本发明实施例的一种密孔牙刷,包括密孔牙刷头,设于所述密孔牙刷头上的植毛面,以及设于所述植毛面上的植毛孔,所述密孔牙刷的刷孔密度p﹥20pcs/cm2。在密孔牙刷的刷孔密度p﹥20pcs/cm2时,能够为使用者提供良好的清洁效果和舒适性。38.进一步地,作为本方案的优选实施方式而非限定,两所述植毛孔之间的距离k小于1.0mm。39.普通牙刷孔与孔之间往往需要间隔1mm以上,否则在植毛加工过程中,刷毛容易搓伤,且容易出现炸毛等问题,导致生产效率低下,产品次品率高。本实施例提供一种密孔牙刷的制作方法,制作方中采用了改进后的植毛嘴和取毛刀,改进后的植毛嘴植毛效率更高,植毛加工过程,对刷毛的损伤更小,特别适用于刷孔之间间隔1mm以下的牙刷植毛加工,产品次品率低,同时改进了取毛刀,改进后的取毛刀,取毛更稳定,有效的降低了炸毛、高低毛等问题。40.本实施例还公开一种密孔牙刷的制作方法,其用于制造如上所述的密孔牙刷,其中包括以下步骤:41.s1:制作密孔牙刷,其包括密孔牙刷头10,设于所述密孔牙刷头上的植毛面101,以及设于所述植毛面上的植毛孔102,位于所述植毛面中部的所述植毛孔形成内圈植毛孔组103,多个环绕所述内圈植毛孔组外周设置的所述植毛孔形成外圈植毛孔组104,其中,所述密孔牙刷的刷孔密度p﹥20pcs/cm2,两所述植毛孔之间的距离k小于1.0mm;42.s2:植毛,采用植毛机将刷毛依次植入所述植毛孔中;43.其中所述植毛机包括取毛刀,所述取毛刀包括取毛刀本体,设于所述取毛刀本体上的取毛孔,以及设于所述取毛刀本体上的减厚部,所述减厚部的厚度小于所述取毛刀本体的厚度,所述取毛孔位于所述减厚部上;44.所述植毛机还包括植毛嘴,所述植毛嘴包括植毛嘴本体,设于所述植毛嘴本体上的出口部,以及连接所述植毛嘴本体与所述出口部的连接部,所述植毛嘴本体内设有顶针孔,所述出口部的侧面与所述顶针孔轴线之间的夹角小于所述植毛嘴本体与所述顶针孔轴线之间的夹角。45.进一步地,作为本方案的优选实施方式而非限定,多个位于所述内圈植毛孔与所述外圈植毛孔之间的所述植毛孔形成中层圈植毛孔组105,所述中层圈植毛孔组环绕所述内圈植毛孔组外周设置,所述外圈植毛孔组环绕所述中层圈植毛孔组外周设置;46.进一步地,作为本方案的优选实施方式而非限定,在步骤s2中,分别形成所述内圈植毛孔组、所述中层圈植毛孔组、所述外圈植毛孔组的刷毛至少具有一种规格,采用第一植毛机对所述内圈植毛孔组和所述中层圈植毛孔组进行植毛后,采用第二植毛机对所述外圈植毛孔组进行植毛。当刷毛规格为三种时,现有技术采用三轨道植毛机一次性植毛,由于多层刷毛的特征,需要频繁的切换取毛轨道,容易导致设备出现配合误差,从而导致产品容易出现不良情况。本制作方法采用二次植毛,加上通过改进后的植毛嘴和取毛道,第一植毛机采用双轨毛道的植毛机就可以完成第一次植毛加工,提升了产品合格率。第二植毛机可以采用单轨毛道或双轨毛道或三轨毛道的植毛机,可以降低对植毛设备的要求。47.进一步地,作为本方案的优选实施方式而非限定,所述出口部的出口长度m小于所述植毛孔圆心到另一所述植毛孔边缘的距离n。由于植毛孔相对密集,在植毛时,现有的植毛嘴在对应一植毛孔时,植毛嘴会覆盖在另一个甚至是多个其他植毛孔上。出口部的出口长度m小于距离n,避免出口部对应一植毛孔,会覆盖至另一植毛孔上,减少配合误差,提高产品的合格率。48.进一步地,作为本方案的优选实施方式而非限定,在步骤s1中包括测量刷孔密度的测量方法,其包括以下步骤:49.s101:以沿所述植毛面的长度方向为上下方向,测量在上下方向上距离最远的两个所述植毛孔之间的距离l;50.s102:以沿所述植毛面的宽度方向为左右方向,测量在左右方向上距离最远的两个所述植毛孔之间的距离w;51.s103:计算刷孔密度p,其中p=n/s,面积s=l×w,n为植毛孔的数量。52.进一步地,作为本方案的优选实施方式而非限定,图2至图7所示,在步骤s2采用的植毛机中包括取毛刀本体1,设于所述取毛刀本体1上的取毛孔2,以及设于所述取毛刀本体1上的减厚部3,所述减厚部3的厚度小于所述取毛刀本体1的厚度,所述取毛孔2位于所述减厚部3上。由于减厚部的厚度比取毛刀本体的厚度小,所以取毛孔的两端之间的距离短,即取毛孔贯穿减厚部的贯穿深度短,从而减少在取毛时,取毛孔对毛道内的刷毛的摩擦力,避免刷毛受到过大的摩擦力导致错乱,从而导致刷毛炸毛、高低毛等问题出现。53.进一步地,作为本方案的优选实施方式而非限定,进一步地,作为本方案的优选实施方式而非限定,所述减厚部3包括正面31,与所述正面31相对的背面32,以及连接所述正面31和所述背面32的侧面33,所述取毛孔2凹设于所述侧面33上并贯穿所述正面31和所述背面32,所述取毛孔2包括开口21及底面22,所述取毛孔2在所述开口21处对所述减厚部3的贯穿深度a小于所述取毛孔2在所述底面22处对所述减厚部3的贯穿深度为b。如图3所示,y箭头所指方向为贯穿方向。在取毛时,开口与取毛道接触,贯穿深度a较小,能够减少与取毛道的接触面积,从而减少摩擦力。而当刷毛进入取毛孔后,底面用于稳定刷毛的位置,并且带动刷毛随取毛刀本体移动。相对较大的贯穿深度b,能够提高取毛孔与刷毛的接触面积,从而提高对刷毛的抓取力和移动刷毛的稳定性。54.进一步地,作为本方案的优选实施方式而非限定,所述减厚部3的厚度沿所述取毛孔2的凹陷方向逐渐变厚减厚部的厚度逐渐变厚,可以使开口处到底面处的贯穿深度逐渐增加,有利于刷毛稳定从开口处进入到底面。减厚部也可以成台阶状,厚度相对取毛刀本体变薄。55.进一步地,作为本方案的优选实施方式而非限定,所述正面31和/或所述背面32为连接所述取毛刀本体1与所述侧面33的倾斜面34。本实施例中,正面和背面上均设有倾斜面。56.进一步地,作为本方案的优选实施方式而非限定,述倾斜面34包括使所述取毛刀本体1与所述侧面33之间形成倒角的倒角斜面;或使所述取毛刀本体1与所述侧面33之间形成圆角的圆角斜面。本实施例中,采用的是倒角斜面。倒角斜面使得减厚部的厚度均匀减少。57.进一步地,作为本方案的优选实施方式而非限定,所述取毛孔2贯穿所述减厚部3的方向与所述倒角斜面所在平面之间的夹角c的范围为82°±5°。在此范围内,能够保证对刷毛的有效取出,以及稳定移动。58.进一步地,作为本方案的优选实施方式而非限定,所述取毛孔2包括直线段23,所述底面22呈圆弧面状,所述开口21、所述直线段23和所述底面22沿所述取毛孔2的凹陷方向依次设置。直线段有助于刷毛进入开口,直线段也可以呈喇叭状。底面呈圆弧面状有助于刷毛形成圆束状,便于植毛。59.进一步地,作为本方案的优选实施方式而非限定,所述侧面33为圆弧面,所述取毛孔2的凹陷方向与所述侧面33所在的圆的对称轴重合。如图2-3所示,x箭头方向为取毛孔的凹陷方向。凹陷方向与对称轴重合,即如图3所示,侧面33为圆弧,图中中心线水平,且经过侧面所在的圆的圆心。x箭头方向水平,使得取毛孔从底面往两边直线段方向的厚度变化一致,如图5所示。60.进一步地,作为本方案的优选实施方式而非限定,所述取毛孔2的凹陷方向垂直于所述侧面33的切线方向。x箭头方向与侧面的直径方向一致,在取毛孔与取毛道对应时,刷毛能够顺利平滑地进入取毛孔中。61.进一步地,作为本方案的优选实施方式而非限定,所述取毛刀本体的厚度为1.5mm。毛刀本体的厚度由2.3mm改为了1.5mm,长度是42.86mm。62.进一步地,作为本方案的优选实施方式而非限定,如图8-10所示,在步骤s2采用的植毛机中包括植毛嘴本体4,设于所述植毛嘴本体4上的出口部5,以及连接所述植毛嘴本体4与所述出口部5的连接部6,所述植毛嘴本体4内设有顶针孔41,所述出口部5的侧面与所述顶针孔41轴线之间的夹角小于所述植毛嘴本体4与所述顶针孔41轴线之间的夹角。使得出口部较植毛嘴本体尖锐,适用于在植毛孔密集、间距小的牙刷头上植毛,植毛嘴在移动时,减少已经植好的刷毛会对植毛嘴造成的阻碍,提高植毛效果。改进后的植毛嘴,嘴更小,轮廓更顺滑。63.进一步地,作为本方案的优选实施方式而非限定,沿所述植毛嘴本体4、所述连接部6、所述出口部5方向,所述植毛嘴的截面面积逐渐减小,且在相同间隔距离下,所述植毛嘴本体4至所述连接部6的截面面积变化量大于所述出口部5的截面面积变化量。在相同间隔距离下,即在单位距离下,截面面积变化量为间隔距离处的两截面面积之比。如在植毛嘴本体上两间隔设置的平行面f面和g面,间隔距离为h,植毛嘴本体在f面上的截面面积为f1,在g面上的截面面积为g1,截面面积变化量为g1/f1。在植毛嘴本体上两间隔设置的平行面i面和j面,间隔距离为h,植毛嘴本体在i面上的截面面积为i1,在j面上的截面面积为j1,截面面积变化量为j1/i1。截面面积变化量越小,表示物体的形状越为尖锐。64.进一步地,作为本方案的优选实施方式而非限定,所述出口部5包括相对的上侧面51和下侧面52,以及相对的左侧面53和右侧面54,所述上侧面51和所述下侧面52上设有供刷毛脱出所述出口部5的刷毛出口55。65.进一步地,作为本方案的优选实施方式而非限定,所述上侧面51与所述顶针孔41轴线之间的夹角d的范围为23°±5°。66.进一步地,作为本方案的优选实施方式而非限定,所述左侧面与所述顶针孔41轴线之间的夹角e的范围为15°±5°。67.进一步地,作为本方案的优选实施方式而非限定,所述植毛嘴本体4内设有连接所述刷毛出口55的刷毛通道42,所述刷毛通道42包括入口段421和直线段422。68.进一步地,作为本方案的优选实施方式而非限定,所述直线段422与所述顶针孔41平行。69.进一步地,作为本方案的优选实施方式而非限定,所述入口段421与所述直线段422之间设有圆弧过渡段423。刷毛进入入口段后,马上受圆弧过渡段的限位进行折弯。70.进一步地,作为本方案的优选实施方式而非限定,所述上侧面51和下侧面与所述连接部6连接的侧面共面。71.使用上述一种密孔牙刷的制作方法的实施案例:刷毛孔数为n=67,植毛面的面积s=1.3×2=2.6cm2,植毛孔密度p=67/2.6=25.8pcs/cm2,实施案例产品具有3层刷毛,可按第一层、第二层、第三层进行命名,每一层刷毛的颜色不一样,丝径长度也不一样,第一层和第二层刷丝丝径是0.17mm,第三层刷丝的丝径是0.15mm,刷丝的长度为28mm,第一层刷丝的颜色是深蓝,第二层刷丝的颜色是浅蓝,第三层刷丝是白色。对比改进前的牙刷(即现有制作法制造的密孔牙刷)合格率,与改进后的牙刷(即采用上述一种密孔牙刷的制作方法制造的牙刷)合格率,得出以下表1改进前后产品的合格率:72.产品缺陷压坏毛飞毛高低毛少毛刷头压坏刷柄本身缺陷改进前2.31%3.74%5.59%1.20%0.33%2.31%改进后0.41%0.45%0.21%0.09%0.30%0.41%差异值1.90%3.30%5.38%1.11%0.03%1.90%73.其中,改进前测试的牙刷数量为30016个;改进后测试的牙刷数量为32532个。明显,通过一种密孔牙刷的制作方法制造的牙刷的合格率得到显著提升。74.本实施例还公开了植毛机,包括如上所述的植毛嘴和/或取毛刀。75.本实施例的工作原理如下:76.本发明实施例的一种密孔牙刷,包括密孔牙刷头,设于所述密孔牙刷头上的植毛面,以及设于所述植毛面上的植毛孔,所述密孔牙刷的刷孔密度p﹥20pcs/cm2。在密孔牙刷的刷孔密度p﹥20pcs/cm2时,能够为使用者提供良好的清洁效果和舒适性。77.本发明的一种密孔牙刷的制作方法,解决了现有技术采用三轨道植毛机一次性植毛,由于多层刷毛的特征,需要频繁的切换取毛轨道,容易导致设备出现配合误差,从而导致产品容易出现不良情况。本制作方法采用二次植毛,加上通过改进后的植毛嘴和取毛道,第一植毛机采用双轨毛道的植毛机就可以完成第一次植毛加工,提升了产品合格率。第二植毛机可以采用单轨毛道或双轨毛道或三轨毛道的植毛机,可以降低对植毛设备的要求。78.如上是结合具体内容提供的实施方式,并不认定本技术的具体实施只局限于这些说明。凡与本技术的方法结构等近似雷同,或是对于本技术构思前提下做出若干技术推演或替换,都应当视为本技术的保护范围。

本文地址:https://www.jishuxx.com/zhuanli/20240615/81992.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

上一篇

一种防静电毛刷的制作方法

下一篇

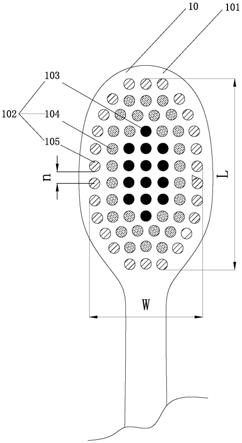

返回列表