一种采用多级凸轮轴控制系统的高速植毛装置的制作方法

- 国知局

- 2024-07-11 17:12:54

1.本发明涉及植毛设备技术领域,特别涉及一种植毛装置。背景技术:2.植毛机是用于牙刷、染发刷、头梳、钢丝刷、磨毛毛刷等刷制品制造的设备,最早为手摇式植毛机,后来发展为电动植毛机,随着自动化的发展,现在已经开发出电脑数控的高速植毛机,植毛机是由驱动设备、传动设备及冲压设备组合而成的一种装置,现有技术中,各类植毛机主要是通过皮带进行传动并控制相应的冲压设备进行工作,当冲压设备一次冲压行程完成后,通过弹簧对冲压设备进行自动复位,而后再次通过皮带及传动设备进行下一次冲压行程;现有的植毛机工作流程一般如下:1、工作人员首先对植毛机进行数控编程,使得植毛机在通电后可自动运转工作;2、植毛机启动后,将刷板放置于植毛机的工作台上,植毛机将通过驱动设备、传动设备及皮带对冲压设备进行传动,使得冲压设备将刷毛及扁丝冲到孔眼底部,刷毛的两端合并成一束沿孔眼的轴线竖起在刷板上;3、冲压设备首先通过传动设备进行一次冲压行程后,通过弹簧对冲压设备进行自动复位,以便下一次冲压行程的开始;4、待刷板植毛完成后,工作人员将刷板取出并将另一刷板放置于工作台上,再采用上述流程进行冲压植毛;现有技术中存在如下不足之处:1、植毛机长时间的工作过程中皮带容易产生松动,导致传动效率下降;2、采用弹簧对其进行复位,长时间的工作后,弹簧的弹性拉力逐渐下降,导致冲压设备无法复位;3、皮带及复位弹簧需经常对其进行检查、保养及更换;4、对皮带的松紧程度进行调整时,过于依靠工作人员的工作经验,才能对皮带进行合适松紧度的调整;5、现有技术中冲压设备的复位采用弹簧对其进行复位,长时间的工作后,弹簧的弹性拉力逐渐下降,导致冲压设备无法复位,后期需经常对弹簧进行更换。技术实现要素:3.本发明的目的是针对以上现有技术存在的缺点,提供一种采用多级凸轮轴控制系统的高速植毛装置,该装置通过驱动机构及辅助机构带动植毛机进行工作,减少了皮带的使用率,相比于皮带驱动,采用共轭凸轮可有效的增加传动效率,同时传动时损耗较小,无需后期对驱动装置及辅助机构进行频繁更换,只需定期对驱动机构及辅助机构加注润滑油即可,维护保养简单,使用寿命长,采用共轭凸轮进行传动的方式符合植毛机长时间工作需求,同时共轭凸轮的传递运动准确可靠,易于实现高速、高精度、低噪声的往复运动。4.本发明的目的是这样实现的:一种采用多级凸轮轴控制系统的高速植毛装置,包括装置本体,装置本体的底部配合设置有减震底座,所述装置本体上配套设置有润滑油加注机构,所述装置本体分为上半部及下半部,所述下半部包括送丝部分、冲压部分及送毛部分,所述上半部包括对应送丝部分、冲压部分及送毛部分设置的驱动机构及配合驱动机构设置的辅助机构,所述驱动机构及辅助机构通过设置于装置本体一侧的驱动电机进行驱动,所述装置本体对应上半部及下半部还配合设置有冲压工作台及箱体。5.本发明工作时,先将原料扁丝放置于托丝盘上并预留一段扁丝,将预留的扁丝依次穿过送丝铜管、止丝组件及送丝组件并延伸至切割冲压件内部,将刷毛放置于毛箱的毛箱条上,至此准备工作完成;装置本体工作时通过驱动电机及皮带对主轴进行驱动,当主轴转动时与主轴相连接的驱动机构及辅助机构将带动送丝部分、冲压部分及送毛部分进行工作,当主轴转动时,共轭凸轮将进行转动,第一拼装大臂将通过双列轴承进行动作并带动切割冲压件进行上下运动,当共轭凸轮与双列轴承相接时,第一拼装大臂将控制切割冲压件移动至最高点,钨钢刀将夹断扁丝,同时送毛刀通过辅助驱动机构将刷毛顺势推至切割冲压件内部,当共轭凸轮与双列轴承脱离接触时,此时第一拼装大臂控制切割冲压件向下移动至最低点,将会与放置于冲压工作台上的刷板相抵,第一主臂板控制大针向下运动并贯穿切割冲压件,使得扁丝及刷毛通过毛针冲压件的冲牙口送出并固定于刷板上,当一次种毛完成后,由于送丝拐角通过第一送丝连杆与第一主支撑轴相连接,故而当主轴进行转动时,第一送丝连杆通过送丝轴承与送丝凸轮相接并使得第一送丝连杆进行动作,使得与第一送丝连杆相连接的送丝拐角动作,将部分扁丝推入至切割冲压件内部,当送丝轴承与送丝凸轮脱离接触后,送丝拐角将在第二送丝弹簧的拉力下回归原位,由于止丝组件的存在,故而当送丝拐角回归原位时,止丝组件上的止丝弹簧将与扁丝相抵,防止扁丝发生回退,同时由于压丝组件的存在,当扁丝发生回退时,由于受到止丝组件的阻力,扁丝因此产生变形并拱起,从而将压丝模块顶起,届时感应开关收到信号,使得装置本体停止工作,待工作人员将扁丝重新放置平整后并将压丝模块调整至原位,该高速植毛装置方可继续进行工作。6.本发明的优点是:提供一种采用多级凸轮轴控制系统的高速植毛装置,该装置通过驱动机构及辅助机构带动植毛机进行工作,减少了皮带的使用率,相比于皮带驱动,采用共轭凸轮可有效的增加传动效率,同时传动时损耗较小,无需后期对驱动装置及辅助机构进行频繁更换,只需定期对驱动机构及辅助机构加注润滑油即可,维护保养简单,使用寿命长,采用共轭凸轮进行传动的方式符合植毛机长时间工作需求,同时共轭凸轮传递运动准确可靠,易于实现高速、高精度、低噪声的往复运动。7.作为本发明的进一步改进,为了便于送丝部分将扁丝送入至冲压部分内,并同时使得送丝拐角自动进行复位;所述送丝部分包括送丝组件、止丝组件及压丝组件,所述装置本体的一侧对应送丝组件预设有托丝盘及送丝铜管,所述送丝组件包括送丝拐角,该送丝拐角呈l形设置且送丝拐角底部的一端远离冲压部分处与驱动机构相连接,送丝拐角底部的另一端靠近冲压部分处配合设置有送丝弹簧,所述送丝拐角的中部通过偏心轴杆与箱体相连接并以偏心轴杆为圆心进行旋转,所述送丝弹簧呈横向设置且一端与送丝拐角相连接,送丝弹簧的另一端通过导丝支撑块固定于箱体的一侧靠近止丝组件处。8.作为本发明的进一步改进,为了防止扁丝在送入冲压部分的过程中,扁丝因阻挡而出现拱起,使得扁丝无法顺利进入冲压部分内部;所述压丝组件包括拍丝底座及配合拍丝底座设置的压丝模块,所述拍丝底座对应压丝模块预设有感应开关,所述压丝模块与拍丝底座之间铰接固定且可进行0-90°旋转,所述止丝组件包括用于与箱体相连接的止丝模块,所述止丝模块的下方配套设置有止丝手动杆,该止丝手动杆可进行10-25°的旋转且外部绕包设置有止丝弹簧,该止丝弹簧与止丝手动杆进行同步旋转。9.作为本发明的进一步改进,为了便于将扁丝进行切割,同时将切割后的扁丝冲压至刷板内;所述冲压部分包括切割冲压件及配合切割冲压件设置的毛针冲压件,所述切割冲压件包括冲压模块,该冲压模块的下端配合设置有冲压毛嘴,所述冲压毛嘴设置于冲压模块的下端并通过冲压模块进行夹紧固定,所述冲压模块内部一侧靠近压丝组件处配合设置有钨钢刀,该钨钢刀用于切割原料,所述冲压模块对应钨钢刀预留有间隙并与冲压毛嘴相连通,所述冲压毛嘴的一端嵌入于冲压模块内部,冲压模块的另一端预设有冲压口,所述冲压模块采用镂空设置并与冲压模块的间隙相连通。10.作为本发明的进一步改进,为了便于将刷毛送入至冲压部分内并随着扁丝同时冲入至刷板内进行固定;所述送毛部分包括毛箱,所述毛箱由毛箱后托板及拍毛横板组合而成,所述毛箱后托板的一侧螺栓连接有若干组毛箱条,毛箱后托板的另一侧配套设置有液压驱动机构并可通过液压驱动机构进行上下角度调节,所述液压驱动机构通过螺栓固定于箱体的一侧靠近冲压部分处,所述毛箱后托板的一侧靠近冲压部分处呈圆弧设置,该圆弧处配合设置有送毛刀,该送毛刀通过辅助机构进行动作,所述毛箱后托板的上下两侧对应毛箱条预设有若干组压毛机构,所述毛箱条对应压毛机构预设有送毛过道。11.作为本发明的进一步改进,为了将刷毛进行分段区分,便于冲压不同颜色刷毛;所述压毛机构包括上侧压毛组件及下侧压毛组件,所述上侧压毛组件包括用于与毛箱后托板相连接的压毛滑座,所述压毛滑座的前端铰接设置有压毛钩及配合压毛钩设置的压毛弹簧,所述压毛钩的一端与压毛滑座连接固定,压毛钩的另一端延伸至毛箱条的送毛过道内并可通过压毛弹簧进行0-55°的转动,所述下侧压毛组件与上侧压毛组件为相同结构并设置于毛箱后托板的下侧。12.作为本发明的进一步改进,为了便于对送丝部分、冲压部分及送毛部分进行驱动,使得送丝部分、冲压部分及送毛部分进行高速、高精度、低噪声的往复运动;所述驱动机构包括设置于箱体内部的主轴及配合主轴设置的第一主支撑轴与第二主支撑轴,所述第一主支撑轴与第二主支撑轴之间通过连杆组件与主轴相连接并互相配合动作,所述主轴上对应送丝部分、冲压部分及送毛部分套装设置有送丝凸轮、切丝凸轮及共轭凸轮,所述主轴的一端位于箱体一侧的外部预设有用于与驱动电机相连接的皮带盘并通过皮带进行传动,所述皮带盘的外部配套设置有可拆卸式主轴手盘,所述辅助机构设置于箱体的另一侧靠近送毛部分处并通过第一主支撑轴及第二主支撑轴与主轴进行相对运动。13.作为本发明的进一步改进,为了便于冲压部分进行上下的往复运动,同时使得冲压部分自动复位;所述连杆组件包括套装于第二主支撑轴一端的第一拼装大臂,所述第一拼装大臂的中部对应共轭凸轮预设有双列轴承,第一拼装大臂的另一端通过第一关节轴承与切割冲压件的上端相连接并通过切割冲压件进行夹紧固定,所述第一主支撑轴的一端套装设置有第一送丝连杆,该第一送丝连杆的一端通过拐角连接件与送丝拐角相连接,第一送丝连杆的中部对应送丝凸轮预设有送丝轴承,第一送丝连杆的另一端通过弹簧拉力头及第二送丝弹簧与箱体的内部相固定。14.作为本发明的进一步改进,为了便于将切割后的扁丝冲压至刷板内部;所述辅助机构包括设置于箱体一侧靠近送毛部分处的梳毛连杆,该梳毛连杆呈八字形设置,所述梳毛连杆的一端套装于主轴的外部,所述梳毛连杆的一侧配套设置有八字连杆,该八字连杆的一端通过梳毛拐角与梳毛连杆相连接,八字连杆的另一端配套连接有第一主臂板,该第一主臂板的一端通过第一连接轴承与箱体的外侧相固定并进行旋转,第一主臂板的另一端对应切割冲压件铰接设置有大针,该大针通过呈l形设置的送丝座与第一主臂板相连接,所述送丝座的一端对应大针设置有中间轴,所述大针通过中间轴夹紧固定。15.作为本发明的进一步改进,为了便于大针进行上下的往复运动;所述辅助机构还包括设置于第一主臂板下侧的第二主臂板,所述第二主臂板的一端通过第二连接轴承与箱体连接固定,第二主臂板的另一端通过送刀连杆与送毛刀相连接,所述第二主臂板的中部对应梳毛连杆预设有梳毛轴承,该梳毛轴承嵌入设置于梳毛连杆的上端并与梳毛连杆呈过盈配合。附图说明16.图1为本发明装置本体示意图。17.图2为本发明送丝部分示意图。18.图3为本发明送丝部分立体示意图。19.图4为本发明切割冲压件示意图。20.图5为本发明送毛部分示意图。21.图6为本发明上侧压毛组件示意图。22.图7为本发明装置本体内部结构示意图。23.图8为本发明主轴示意图。24.图9为本发明驱动机构示意图。25.图10为本发明辅助机构示意图。26.图11为本发明毛嘴冲压件示意图。27.其中,1装置本体、2冲压工作台、3送丝组件、4止丝组件、5压丝组件、6托丝盘、7送丝铜管、8送丝拐角、9送丝弹簧、10箱体、11偏心轴杆、12导丝支撑块、13拍丝底座、14压丝模块、15感应开关、16止丝模块、17止丝手动杆、18止丝弹簧、19切割冲压件、20毛针冲压件、21冲压模块、22冲压毛嘴、23毛箱后托板、24拍毛横板、25毛箱条、26送毛刀、27上侧压毛组件、28下侧压毛组件、29压毛钩、30主轴、31第一主支撑轴、32第二主支撑轴、33送丝凸轮、34切丝凸轮、35共轭凸轮、36皮带盘、37主轴手盘、38第一拼装大臂、39双列轴承、40第一关节轴承、41第一送丝连杆、42送丝轴承、43弹簧拉力头、44第二送丝弹簧、45拐角连接件、46梳毛连杆、47八字连杆、48梳毛拐角、49第一主臂板、50第一连接轴承、51大针、52送丝座、53中间轴、54第二主臂板、55第二连接轴承、56送刀连杆、57梳毛轴承、58压毛滑座、59压毛弹簧。具体实施方式28.如图1-11所示,一种采用多级凸轮轴控制系统的高速植毛装置,包括装置本体1,装置本体1的底部配合设置有减震底座,所述装置本体1上配套设置有润滑油加注机构,所述装置本体1分为上半部及下半部,所述下半部包括送丝部分、冲压部分及送毛部分,所述上半部包括对应送丝部分、冲压部分、送毛部分设置的驱动机构及配合驱动机构设置的辅助机构,所述驱动机构及辅助机构通过设置于装置本体1一侧的驱动电机进行驱动,所述装置本体1对应上半部及下半部还配合设置有冲压工作台2及箱体10。29.所述送丝部分包括送丝组件3、止丝组件4及压丝组件5,所述装置本体1的一侧对应送丝组件3预设有托丝盘6及送丝铜管7;所述送丝组件3包括送丝拐角8,该送丝拐角8呈l形设置且送丝拐角8底部的一端远离冲压部分处与驱动机构相连接,送丝拐角8底部的另一端靠近冲压部分处配合设置有送丝弹簧9;所述送丝拐角8的中部通过偏心轴杆11与箱体10相连接并以偏心轴杆11为圆心进行旋转,所述送丝弹簧9呈横向设置且一端与送丝拐角8相连接,送丝弹簧9的另一端通过导丝支撑块12固定于箱体10的一侧靠近止丝组件4处。30.所述压丝组件5包括拍丝底座13及配合拍丝底座13设置的压丝模块14,所述拍丝底座13对应压丝模块14预设有感应开关15;所述压丝模块14与拍丝底座13之间铰接固定且可进行0-90°旋转,所述止丝组件4包括用于与箱体10相连接的止丝模块16;所述止丝模块16的下方配套设置有止丝手动杆17,该止丝手动杆17可进行10-25°的旋转且外部绕包设置有止丝弹簧18,该止丝弹簧18与止丝手动杆17进行同步旋转。31.所述冲压部分包括切割冲压件19及配合切割冲压件19设置的毛针冲压件20;所述切割冲压件19包括冲压模块21,该冲压模块21的下端配合设置有冲压毛嘴22,所述冲压毛嘴22设置于冲压模块21的下端并通过冲压模块21进行夹紧固定;所述冲压模块21内部一侧靠近压丝组件5处配合设置有钨钢刀,该钨钢刀用于切割原料,所述冲压模块21对应钨钢刀预留有间隙并与冲压毛嘴22相连通,所述冲压毛嘴22的一端嵌入于冲压模块21内部,冲压模块22的另一端预设有冲压口,所述冲压模块22采用镂空设置并与冲压模块21的间隙相连通。32.所述送毛部分包括毛箱,所述毛箱由毛箱后托板23及拍毛横板24组合而成;所述毛箱后托板23的一侧螺栓连接有若干组毛箱条25,毛箱后托板23的另一侧配套设置有液压驱动机构并可通过液压驱动机构进行上下移动;所述液压驱动机构通过螺栓固定于箱体10的一侧靠近冲压部分处,所述毛箱后托板23的一侧靠近冲压部分处呈圆弧设置,该圆弧处配合设置有送毛刀26,该送毛刀26通过辅助机构进行动作;所述毛箱后托板23的上下两侧对应毛箱条25预设有若干组压毛机构,所述毛箱条25对应压毛机构预设有送毛过道。33.所述压毛机构包括上侧压毛组件27及下侧压毛组件28;所述上侧压毛组件27包括用于与毛箱后托板23相连接的压毛滑座58,所述压毛滑座58的前端铰接设置有压毛钩29及配合压毛钩29设置的压毛弹簧59;所述压毛钩29的一端与压毛滑座58连接固定,压毛钩29的另一端延伸至毛箱条25的送毛过道内并可通过压毛弹簧59进行0-90°的转动;所述上侧压毛组件27与下侧压毛组件28为相同结构并分别设置于毛箱后托板23的上下两侧。34.所述驱动机构包括设置于箱体10内部的主轴30及配合主轴30设置的第一主支撑轴31与第二主支撑轴32;所述第一主支撑轴31与第二主支撑轴32之间通过连杆组件与主轴30相连接并互相配合动作;所述主轴30上对应送丝部分、冲压部分及送毛部分套装设置有送丝凸轮33、切丝凸轮34及共轭凸轮35,所述主轴30的一端位于箱体10一侧的外部预设有用于与驱动电机相连接的皮带盘36并通过皮带进行传动;所述皮带盘36的外部配套设置有可拆卸式主轴手盘37,所述辅助机构设置于箱体10的另一侧靠近送毛部分处并通过第一主支撑轴31及第二主支撑轴32与主轴30进行相对运动。35.所述连杆组件包括套装于第二主支撑轴32一端的第一拼装大臂38,所述第一拼装大臂38的中部对应共轭凸轮35预设有双列轴承39;第一拼装大臂38的另一端通过第一关节轴承40与切割冲压件19的上端相连接并通过切割冲压件19进行夹紧固定;所述第一主支撑轴31的一端套装设置有第一送丝连杆41,该第一送丝连杆41的一端通过拐角连接件45与送丝拐角8相连接,第一送丝连杆41的中部对应送丝凸轮33预设有送丝轴承42,第一送丝连杆41的另一端通过弹簧拉力头43及第二送丝弹簧44与箱体10的内部相固定。36.所述辅助机构包括设置于箱体10一侧靠近送毛部分处的梳毛连杆46,该梳毛连杆46呈八字形设置,所述梳毛连杆46的一端套装于主轴30的外部;所述梳毛连杆46的一侧配套设置有八字连杆47,该八字连杆47的一端通过梳毛拐角48与梳毛连杆46相连接,八字连杆47的另一端配套连接有第一主臂板49,该第一主臂板49的一端通过第一连接轴承50与箱体10的外侧铰接连接且可以第一连接轴承50为圆心进行旋转;所述第一主臂板49的另一端对应切割冲压件19设置有大针51,该大针51通过呈l形设置的送丝座52与第一主臂板49相连接,所述送丝座52的一端对应大针51设置有中间轴53,所述大针51通过中间轴53夹紧固定。37.所述辅助机构还包括设置于第一主臂板49下侧的第二主臂板54;所述第二主臂板54的一端通过第二连接轴承55与箱体10连接固定,第二主臂板54的另一端通过送刀连杆56与送毛刀26相连接;所述第二主臂板54的中部对应梳毛连杆46预设有梳毛轴承57,该梳毛轴承57嵌入设置于梳毛连杆46的上端并与梳毛连杆46呈过盈配合。38.本发明工作时:先将原料扁丝放置于托丝盘6上并预留一段扁丝,将预留的扁丝依次穿过送丝铜管7、止丝组件4及送丝组件3并延伸至切割冲压件19内部,将刷毛放置于毛箱的毛箱条25上,至此准备工作完成;装置本体1工作时通过驱动电机及皮带对主轴30进行驱动,当主轴30转动时与主轴30相连接的驱动机构及辅助机构将带动送丝部分、冲压部分及送毛部分进行工作,当主轴30转动时,共轭凸轮35将进行转动,第一拼装大臂38将通过双列轴承39进行动作并带动切割冲压件19进行上下运动,当共轭凸轮35与双列轴承39相接时,第一拼装大臂38将控制切割冲压件19移动至最高点,钨钢刀将夹断扁丝,同时送毛刀26通过辅助驱动机构将刷毛顺势推至切割冲压件19内部,当共轭凸轮35与双列轴承39脱离接触时,此时第一拼装大臂38控制切割冲压件19向下移动至最低点,将会与放置于冲压工作台2上的刷板相抵,第一主臂板49控制大针51向下运动并贯穿切割冲压件19,使得扁丝及刷毛通过毛针冲压件20的冲牙口送出并固定于刷板上,当一次种毛完成后,由于送丝拐角8通过第一送丝连杆41与第一主支撑轴31相连接,故而当主轴30进行转动时,第一送丝连杆41通过送丝轴承42与送丝凸轮33相接并使得第一送丝连杆41进行动作,使得与第一送丝连杆41相连接的送丝拐角8动作,将部分扁丝推入至切割冲压件19内部,当送丝轴承42与送丝凸轮33脱离接触后,送丝拐角8将在第二送丝弹簧44的拉力下回归原位,由于止丝组件4的存在,故而当送丝拐角8回归原位时,止丝组件4上的止丝弹簧18将与扁丝相抵,防止扁丝发生回退,同时由于压丝组件5的存在,当扁丝发生回退时,由于受到止丝组件4的阻力,扁丝因此产生变形并拱起,从而将压丝模块14顶起,届时感应开关15收到信号,使得装置本体1停止工作,待工作人员将扁丝重新放置平整后并将压丝模块14调整至原位,该高速植毛装置方可继续进行工作。39.本发明并不局限于上述实施例,在本发明公开的技术方案的基础上,本领域的技术人员根据所公开的技术内容,不需要创造性的劳动就可以对其中的一些技术特征做出一些替换和变形,这些替换和变形均在保护范围之内。

本文地址:https://www.jishuxx.com/zhuanli/20240615/82961.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

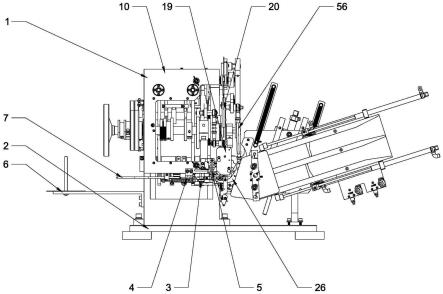

返回列表