一种粘胶短纤维生产过程中酸浴循环系统及方法与流程

- 国知局

- 2024-07-05 16:17:49

本发明涉及粘胶短纤维生产,尤其涉及一种粘胶短纤维生产过程中酸浴循环系统及方法。

背景技术:

1、酸浴是目前粘胶短纤维生产中最常用的凝固浴液,生产过程主要是粘胶和酸浴反应。粘胶主要成分为纤维素黄酸酯、碱和水,反应过程为纤维素黄酸酯的分解和酸碱中和,主副反应生成大量的水分,溶解于酸浴中,酸浴通过调配可以循环使用。纺丝回酸进入脱气底槽经脱气泵进入脱气系统,经过脱气后回酸进入脱气回流槽,脱气回流槽高位溢流进入循环主干管,过滤泵从此处吸入酸浴,经丝束滤器回酸至过滤回流槽,大部分经过滤回流槽高位溢流进入混合桶,在此加入浓硫酸、硫酸锌溶液,经充分混合由混合桶高位溢流进入循环主干管,在底槽中充分混合调配经纺丝泵供给纺练车间使用。酸浴在调配过程中需要除去水分和提取多余的硫酸钠。闪蒸的任务是在真空状态下通过蒸发除去纺丝过程中带入的水份。传统的闪蒸流程是:约170m3/h的酸浴通过流量计进入10号蒸发室,在此及下一级11号蒸发器中降温至大约39℃,酸浴由11号蒸发室进入岩浆循环泵,然后由岩浆循环泵打入预热器8号至0号,最后通过加热器,这样经过各级的加热,浴液温度升至107℃(最高)。纺丝浴由加热器进入闪蒸室(1号~9号)中被冷却,经过逐级冷却降温,最后达到最终符合要求的温度,通过9号蒸发室落入浓酸槽,经过浓酸槽高位溢流管直接进入循环主干管。一步提硝工艺在于提高了循环酸浴浓度,使酸浴中硫酸钠达到饱和并结晶析出。在结晶器中得以生长,沉积在结晶器底部排入沉降罐。用沉降泵打入真空带式过滤机分离出固体硫酸钠颗粒。一步提硝工艺目前有:11效、14效、16效一步提硝,以11效一步提硝为例,流程如下:约50-60m3/h的酸浴从提硝喂入泵进入11号蒸发器,酸浴由11号蒸发器进入循环泵,沉降罐至11号蒸发器有反吸阀门,从此向系统补充饱和酸浴(反吸后循环量控制160-170m3/h),然后由循环泵打入预热器8号—1号,最后通过加热器,这样经过各级的加热,浴液温度升至107℃(最高)。纺丝浴由加热器进入蒸发器(1号~11号)中被蒸发。10号蒸发器的落酸温度为50℃,利用10号蒸发器自控阀调节真空度控制10号蒸发器落酸温度。在此条件下运行后,使其硫酸钠固体颗粒析出,进入沉降罐,沉降罐中高位溢流至浓酸槽,低位处由沉降泵将结晶盐浆打入至提硝悬液器,喂入真空带式过滤机进行分离。分离后的元明粉进入熔融槽加碱调配后经过岩浆泵进入增浓器,预浓缩的液体被送入离心机,在此将母液分离,离心脱水后的元明粉被输送到流化床系统,经干燥、筛分后进入料仓,后经打包机生产出成品元明粉。经打包产出成品元明粉。此种酸浴循环及供给纺练方法,电耗较高。

技术实现思路

1、本发明所要解决的技术问题是针对现有技术的不足,提供一种粘胶短纤维生产过程中酸浴循环系统及方法。

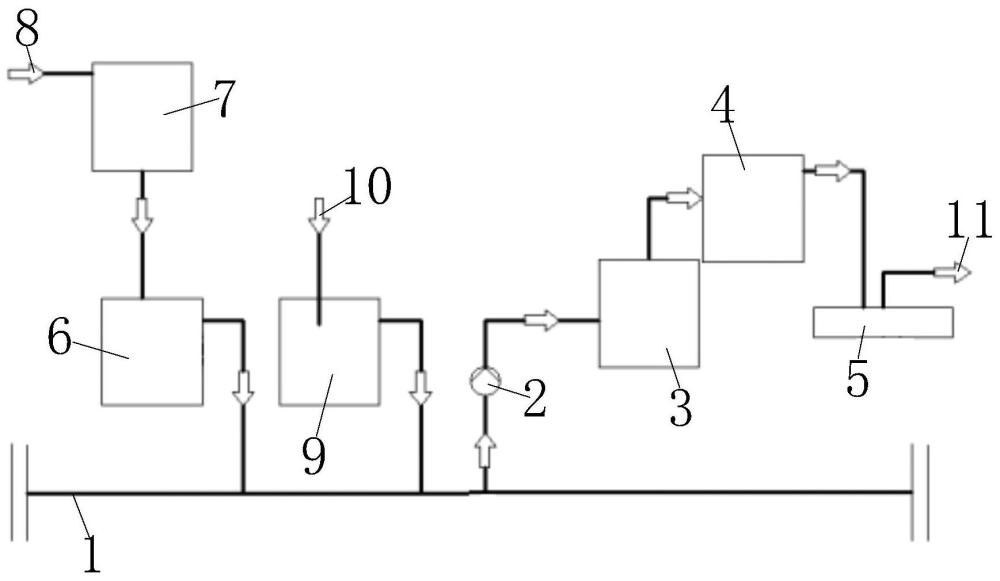

2、本发明解决上述技术问题的技术方案如下:一种粘胶短纤维生产过程中酸浴循环系统,包括:循环主干管、过滤泵、过滤系统、高位槽、分酸包,所述过滤泵通过管路与所述循环主干管连接,所述过滤系统通过管路与所述过滤泵连接,所述高位槽通过管路与所述过滤系统连接,所述分酸包通过高位溢流管与所述高位槽连接。

3、采用本发明技术方案的有益效果是:酸浴经过过滤系统进入高位槽,高位槽的酸浴经过高位溢流管进入分酸包,酸浴经过分酸包调节流量后供纺练纺丝槽使用。工艺简单可行,工作效率高,通过高位槽溢流供给纺练,全面取消纺丝泵,降低电耗。供给纺练的酸浴已全部经过过滤系统去除杂质,避免因酸浴中杂质影响产品质量的情况。

4、进一步地,所述循环主干管通过管路连接有脱气回流槽,所述脱气回流槽通过管路连接有具有负压自吸功能的脱气装置。

5、采用上述进一步技术方案的有益效果是:酸浴经过纺练使用后,通过脱气装置负压自吸室进入脱气系统。纺练回酸直接通过脱气装置的负压,自吸式进入脱气系统。工艺简单可行,工作效率高,全面取消脱气泵,降低电耗的方法。供给纺练的酸浴已全部经过过滤系统去除杂质,避免因酸浴中杂质影响产品质量的情况。

6、进一步地,所述脱气装置中设有负压自吸室,所述负压自吸室通过管路连接有纺练回酸设备,所述负压自吸室与所述纺练回酸设备之间的管路位于地平面标高+24.370m处,所述负压自吸室的负压为49kpa。

7、采用上述进一步技术方案的有益效果是:酸浴经过纺练使用后,通过脱气装置负压自吸室进入脱气系统。纺练回酸直接通过脱气装置的负压,自吸式进入脱气系统。工艺简单可行,工作效率高,全面取消脱气泵,降低电耗的方法。供给纺练的酸浴已全部经过过滤系统去除杂质,避免因酸浴中杂质影响产品质量的情况。当脱气真空49kpa,脱气可以通过负压自吸式喂入量达到1220m3/h。

8、进一步地,所述循环主干管邻近所述过滤泵的进口位置处通过管路连接有浓酸槽,所述浓酸槽通过管路连接有闪蒸落酸设备。

9、采用上述进一步技术方案的有益效果是:采用闪蒸出口酸浴落至过滤泵进口,经过丝束滤器过滤,再到循环主系统,工艺简单可行,工作效率高,全面去除闪蒸落酸中黑点杂质。通过闪蒸落酸再过滤,彻底去除闪蒸系统中带入的黑点杂质;操作简单,提高酸浴品质。提高酸浴品质和降低能源消耗,保证纺丝成品质量。闪蒸出口酸浴落至浓酸槽,浓酸槽高位溢流至过滤泵进口主干管,过滤泵在此取酸进入过滤系统。供给纺练的酸浴已全部经过过滤系统去除杂质,避免因酸浴中杂质影响产品质量的情况。

10、进一步地,所述过滤系统为丝束滤器,所述分酸包上设有用于调节流量的自控阀门。

11、采用上述进一步技术方案的有益效果是:酸浴经过分酸包通过自控阀门调节流量后供纺练纺丝槽使用。

12、进一步地,所述分酸包通过管路连接有纺丝槽。

13、采用上述进一步技术方案的有益效果是:便于酸浴经过分酸包调节流量后供纺练纺丝槽使用。

14、进一步地,所述高位槽位于地平面标高+32.750m处,所述高位槽至所述纺丝槽的进酸口的垂直距离为6.05m,所述分酸包位于所述高位槽的下方。

15、采用上述进一步技术方案的有益效果是:高位槽至纺丝槽的垂直距离达到6.05米时,能够将高位槽中的酸浴输送至纺丝槽中且每面流量能达到1120m3/h,实际高位槽至纺丝槽垂直距离是6.05米满足要求。

16、此外,本发明还提供了一种粘胶短纤维生产过程中酸浴循环方法,基于上述任意一项所述的一种粘胶短纤维生产过程中酸浴循环系统,粘胶短纤维生产过程中酸浴循环方法包括:s1、通过过滤泵将循环主干管中的酸浴泵入过滤系统;s2、通过过滤系统对酸浴进行过滤后,使得酸浴流入高位槽;s3、通过高位溢流管将高位槽中的酸浴溢流至分酸包;s4、通过分酸包调节流量后,使得酸浴供给纺丝槽使用。

17、采用本发明技术方案的有益效果是:酸浴经过过滤系统进入高位槽,高位槽的酸浴经过高位溢流管进入分酸包,酸浴经过分酸包调节流量后供纺练纺丝槽使用。工艺简单可行,工作效率高,通过高位槽溢流供给纺练,全面取消纺丝泵,降低电耗。供给纺练的酸浴已全部经过过滤系统去除杂质,避免因酸浴中杂质影响产品质量的情况。

18、进一步地,步骤s1之前包括:s11、通过脱气装置的负压自吸功能将纺练回酸自吸至脱气装置;s12、通过脱气回流槽将纺练回酸输送至循环主干管。

19、采用上述进一步技术方案的有益效果是:酸浴经过纺练使用后,通过脱气装置负压自吸室进入脱气系统。纺练回酸直接通过脱气装置的负压,自吸式进入脱气系统。工艺简单可行,工作效率高,全面取消脱气泵,降低电耗的方法。供给纺练的酸浴已全部经过过滤系统去除杂质,避免因酸浴中杂质影响产品质量的情况。

20、进一步地,步骤s1之前还包括:s21、通过浓酸槽收集闪蒸出口酸浴;s22、通过浓酸槽将酸浴高位溢流至过滤泵的进口位置处的循环主干管中。

21、采用上述进一步技术方案的有益效果是:采用闪蒸出口酸浴落至过滤泵进口,经过丝束滤器过滤,再到循环主系统,工艺简单可行,工作效率高,全面去除闪蒸落酸中黑点杂质。通过闪蒸落酸再过滤,彻底去除闪蒸系统中带入的黑点杂质;操作简单,提高酸浴品质。提高酸浴品质和降低能源消耗,保证纺丝成品质量。闪蒸出口酸浴落至浓酸槽,浓酸槽高位溢流至过滤泵进口主干管,过滤泵在此取酸进入过滤系统。供给纺练的酸浴已全部经过过滤系统去除杂质,避免因酸浴中杂质影响产品质量的情况。

22、本发明附加的方面的优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明实践了解到。

本文地址:https://www.jishuxx.com/zhuanli/20240617/41641.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表