色织布加工设备及工艺的制作方法

- 国知局

- 2024-07-05 16:22:48

本技术涉及纤维生产,尤其是涉及一种色织布加工设备及工艺。

背景技术:

1、目前对于有色、有花纹的布料,很多加工厂的加工方式是布料经编完成后,将布料送入后续的染色/印染工厂中,进行上色或印花,这样的加工方式会造成较大的资源浪费,而且印染产生的废水也很不符合环保要求。

2、因此,现在通常通过色母机使色母粒与原料(聚酯切片)混合,制成着色的丝状纤维,能够减少资源浪费,符合环保要求。色母机包括混合室、主料斗和色母料斗,原料从主料斗进入混合室内,色母粒从色母料斗进入色母料中,原料与色母粒在混合室内进行混合。

3、当需要生产不同颜色的丝状纤维时,每更换一种颜色,就需要对色母料斗和混合室进行一次清理,或者采用不同的色母机生产不同颜色的丝状纤维,不便于操作。

技术实现思路

1、为了解决不便于生产不同颜色的丝状纤维的问题,本技术提供一种色织布加工设备及工艺。

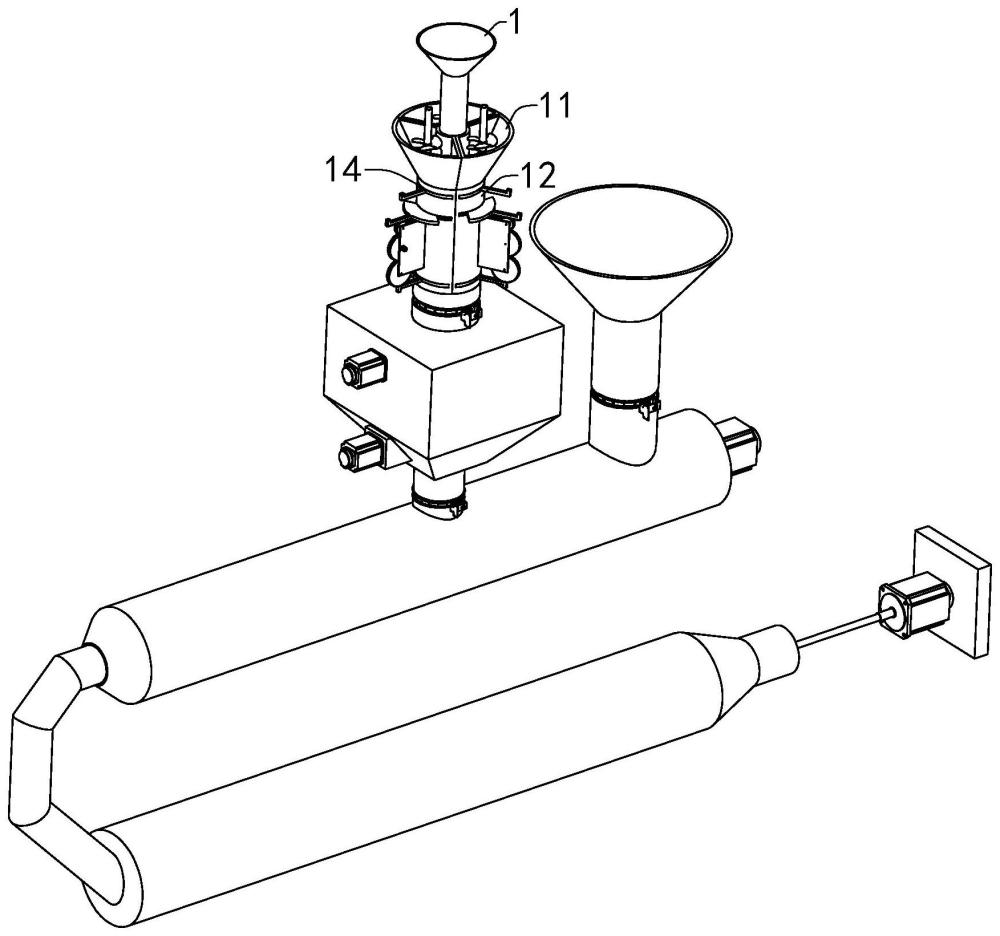

2、本技术提供的一种色织布的加工设备,采用如下的技术方案:一种色织布的加工设备,包括若干个第一进料斗,每个所述第一进料斗用于供不同颜色的色母进料,所述第一进料斗底部设有称量管,所述称量管的底部开设有出料口,所述称量管与所述第一进料斗相连通,所述称量管内设有用于控制所述出料口启闭的控制组件,所述称量管底部设有混色室,所述混色室与每个所述称量管相通。

3、通过采用上述技术方案,通过设置多个第一进料斗,不同颜色的色母粒从不同的第一进料斗进入,再从称量管流入混色室内,通过控制组件控制不同颜色的色母进入混色室内的量,能够调制出不同的颜色,当需要更换其他颜色时,只需对混色室进行清洗,无需对第一进料斗进行清洗,便于操作。

4、在一个具体的可实施方案中,所述第一进料斗设有三个,三个所述第一进料斗之间设有中心进料斗,所述中心进料斗用于供白色色母粒进入,所述第一进料斗沿所述中心进料斗圆周间隔排布,三个所述第一进料斗分别用于供红色、黄色和蓝色色母粒进入。

5、通过采用上述技术方案,三个第一进料斗分别用于供红色、黄色和蓝色色母粒进入,通过控制不同颜色色母粒进入混色室内的量,能够调制不同颜色色母,通过设置中心进料斗,通过控制白色色母粒进入的量,能够控制颜色的深浅,从而能够调制出更多的颜色,操作方便。

6、在一个具体的可实施方案中,所述第一进料斗和所述称量管的外部均缠绕有加热管,所述进料斗与所述称量管之间设有隔板,所述隔板上开设有若干通孔,所述通孔的直径小于色母粒的直径,所述通孔用于供熔融后的色母通过。

7、通过采用上述技术方案,将色母粒送入第一进料斗内,隔板对色母粒进行阻挡,色母粒在第一进料斗内受热融化,融化后的色母通过通孔进入称量管内,未融化的色母粒被隔板阻隔在第一进料斗内,从而能够保证色母进入混色室后的混合效果。

8、在一个具体的可实施方案中,所述控制组件包括第一挡板和第二挡板,所述第一挡板设置在所述称量管的顶部,所述第二挡板设置在所述称量管的底部,所述第二挡板上设有压力传感器,所述称量管外部设有驱动组件,所述压力传感器与所述驱动组件电连接。

9、通过采用上述技术方案,初始状态下,第一挡板开启,第二挡板封闭,第二挡板对熔融的色母进行阻挡,当第二挡板上色母的重量大大压力传感器设定值后,压力传感器发出信号,使驱动组件控制第一挡板封闭,同时第二挡板开启,便于控制熔融的色母的量,便于色母进入称量管内。

10、在一个具体的可实施方案中,所述驱动组件包括驱动电机、主动轮、第一从动轮和第二从动轮,所述称量管的外壁上设有安装板,所述驱动电机安装在所述安装板上,所述主动轮、所述第一从动轮和所述第二从动轮均转动连接在所述安装板上,所述驱动电机与所述主动轮传动连接,所述第一挡板的底部设有第一齿条,所述第二挡板的顶部设有第二齿条,所述主动轮通过所述第一从动轮与所述第一齿条啮合,所述主动轮通过第二从动轮与所述第二齿条啮合。

11、通过采用上述技术方案,通过驱动电机带动主动轮转动,主动轮带动第一从动轮和第二从动轮转动,第一从动轮带动第一挡板向称量管内移动,第二从动轮带动第二挡板从称量管内移出,第一挡板阻挡第一进料斗内的色母,便于称量管内的色母流入混色室内,便于调控进入混色室内色母的重量,操作方便。

12、在一个具体的可实施方案中,所述第一从动轮的直径小于所述第二从动轮的直径。

13、通过采用上述技术方案,驱动电机带动主动轮转动,由于第一从动轮的直径小于第二从动轮的直径,因此第一从动轮的转速大于第二从动轮的转速,从而当称量管内的色母到达设定重量后,第一从动轮先驱动第一挡板关闭,第二从动轮再驱动第二挡板开启,从而能够将进入混色室内的色母的量控制的更加精准,实现更好的调色效果。

14、在一个具体的可实施方案中,所述称量管的内壁上开设有卡槽,所述卡槽用于供所述第二挡板卡入。

15、通过采用上述技术方案,通过设置卡槽,能够尽量避免熔融的色母从第二挡板与称量管内壁之间的间隙内流出,同时也能够保证第一挡板关闭后,第二挡板再开启,精确控制进入混色室内的色母的量。

16、在一个具体的可实施方案中,所述混色室的底部呈斗状,所述混色室底部开设有色母出口,所述混色室的底部安装有第一出料阀,所述混色室内设有第一搅拌辊和第二搅拌辊,所述混色室的外壁上设有第一转动电机和第二转动电机,所述第一转动电机与所述第一搅拌辊传动连接,所述第二转动电机与所述第二搅拌辊传动连接。

17、通过采用上述技术方案,通过将混色室的底部设置为斗状,便于色母流出,能够尽量避免色母残留在混色室内,通过第一转动电机驱动第一搅拌辊转动,第二电机驱动第二搅拌辊转动,能够使不同颜色的色母在混色室内混合均匀,有助于实现更好的混色效果。

18、在一个具体的可实施方案中,所述混色室的底部设有混合室,所述混合室内设有搅拌桨,所述混合室的一端开设有挤出口,所述混合室上安装有原料进料斗,所述原料进料斗设置在所述混合室远离所述挤出口的一端。

19、通过采用上述技术方案,不同颜色的色母在混色室内混合成其他颜色后,输送至混合室内,同时原料进入混合室内,色母与原料在混合室内混合,能够使原料着色更加均匀,再从挤出口出料。

20、另一方面,本技术提供一种色织布的加工工艺,包括上述色织布的加工设备,包括如下步骤:

21、色母调色:对不同颜色的色母粒分别进行加热,使色母粒融化;

22、色母混色:控制融化后不同颜色的色母的量,调制成新的颜色;

23、色母与原料混合:加热原料,使加热后的原料与调色后的色母混合,使原料着色;

24、搅拌:通过加热搅拌使原料上色均匀;

25、喷丝:对搅拌后的原料加压,使原料挤出呈丝束;

26、冷却:对丝束冷却,使丝束成型。

27、通过采用上述技术方案,便于调制不同颜色的色母,再对原料进行着色,从而能够生产不同颜色的纤维,无需对第一进料斗进行多次清洗,操作方便,有助于提高生产效率。

28、综上所述,本技术包括以下至少一种有益技术效果:

29、1.不同颜色的色母粒从不同的第一进料斗进入,控制组件控制不同颜色的色母进入混色室内的量,能够调制出不同的颜色,当需要更换其他颜色时,只需对混色室进行清洗,无需对第一进料斗进行清洗,便于操作;

30、2.由于第一从动轮的直径小于第二从动轮的直径,因此第一从动轮的转速大于第二从动轮的转速,当称量管内的色母到达设定重量后,第一从动轮先驱动第一挡板关闭,第二从动轮再驱动第二挡板开启,能够将进入混色室内的色母的量控制的更加精准,实现更好的调色效果;3.不同颜色的色母在混色室内混合成其他颜色后,输送至混合室内,同时原料进入混合室内,色母与原料在混合室内混合,能够使原料着色更加均匀。

本文地址:https://www.jishuxx.com/zhuanli/20240617/42163.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表