一种提高聚酯纤维抗起毛起球能力的方法与流程

- 国知局

- 2024-07-05 16:28:49

本发明涉及纺织材料领域,尤其涉及一种提高聚酯纤维抗起毛起球能力的方法。

背景技术:

1、聚酯(聚对苯二甲酸乙二醇酯,pet)纤维具有优良的综合性能,如较高的强度和弹性,优异的抗皱性、耐用性等,其应用领域涉及服装面料、家用纺织品、体育用品、工业用纺织品等,是目前生产产量最大、应用范围最广的合成纤维。聚酯纤维面料具有优良的抗皱性、悬垂性和尺寸稳定性,但存在吸湿性差、透气性差、染色困难、易产生静电、易起毛起球等诸多不足。

2、织物在受到外界摩擦时,纤维末梢容易从织物中抽出形成绒毛,绒毛在反复伸长和回缩的过程中缠结成为小毛球,若小毛球不易被磨断和脱落,便会进一步缠结形成更大的毛球。聚酯织物受到摩擦后易起毛起球,严重影响织物的外观,阻碍了聚酯纤维在高档织物上的应用。随着市场客户消费水平的提升以及消费需求的多样化,客户对织物面料的要求已不仅限于保暖或凉爽、耐穿耐用,也更青睐于舒适性、美观性、功能性新产品,这对聚酯纤维产品的抗起毛起球问题提出了迫切的需求。

3、公告号为cn113564773a的中国专利公开了一种抗起毛起球的仿毛舒爽面料及其制备方法,通过在涤纶纤维和粘胶纤维的基础上加入氨纶纤维制备经纬纱,使面料的抗起毛起球等级达到了3~4级。公告号为cn112941924b的中国专利公开了一种抗起毛起球涤棉针织面料及其制备方法,以常规涤纶丝为芯层,低熔点聚酯切片为包覆层,将其包覆于涤纶丝表面制得涤纶丝包覆丝。由涤纶丝包覆丝与棉混纺而成的针织面料经丙烯酸酯-水性聚氨酯复合乳液整理,得到抗起毛起球涤棉针织面料。但是复合乳液的处理同时也导致其针织面料丧失了柔软性和穿着舒适性。公告号为cn108625175a的中国专利公布了一种专用于涤纶织物的抗起球整理液,但经过30次水洗后,其抗起毛起球等级下降1~2级,故其抗起毛起球的耐久性能较差。

4、综上,目前减少聚酯织物起毛起球的方法以及存在的问题主要有:

5、(1)在织物表面涂覆改性整理剂,作为织物表面受到摩擦时的保护层,将纤维末梢粘附于纤维主体,减少纤维间的滑移。其主要问题是织物在多次使用后,表面整理剂容易失效,织物的抗起毛起球性能随之下降;并且一定程度上以损失织物的柔软度、舒适度为代价。

6、(2)通过天然纤维与聚酯纤维混纺来改善织物的起毛起球情况,虽然能够达到一定的抗起毛起球能力,但是仍不能满足高档织物的要求,抗起毛起球性能通常为3级左右。

技术实现思路

1、为了解决上述技术问题,本发明提供了一种提高聚酯纤维抗起毛起球能力的方法。本发明在聚酯酯化反应前添加二次改性纳米氧化铝作为聚酯纤维改性组分,可适当降低聚酯纤维的断裂强度以及断裂伸长率。若外界摩擦力强于毛球脱落时的阻力,可加速纤维毛球的脱落,避免毛球在织物表面的堆积,最终改善织物的抗起毛起球性能。本发明方法不仅不会牺牲织物的柔软度和舒适度,并且抗起毛起球的性能更为稳定,在经受多次水洗后仍可保持较高的抗起毛起球等级。

2、本发明的具体技术方案为:一种提高聚酯纤维抗起毛起球能力的方法,包括:

3、1)将精对苯二甲酸、二次改性纳米氧化铝、乙二醇、热稳定剂混合均匀,经过酯化反应、缩聚反应、挤出、冷却、切粒后,得到抗起毛起球聚酯切片;

4、2)以抗起毛起球聚酯切片为原料进行纺丝,得到抗起毛起球聚酯纤维。

5、如本技术背景所述,织物发生起毛起球的过程为:织物在受到外界摩擦时,纤维末梢容易从织物中抽出形成绒毛,绒毛在反复伸长和回缩的过程中缠结成为小毛球,随着时间的积累,小毛球会进一步缠结形成更大的毛球。聚酯纤维相较于棉纤维、麻纤维等天然纤维而言,抗起毛起球能力较差,本发明团队发现其中的原因在于:棉纤维制成的织物在受到摩擦后,表面形成的小毛球比较易于脱落,因此具有良好的抗起毛起球性能。而聚酯具有长线性大分子平行且紧密排列的结构,致使聚酯纤维的强度较高、断裂伸长率大,因此当聚酯织物表面形成小毛球后,不容易脱落,从而导致小毛球进一步缠结为大毛球。为此,在发现上述本质原因后,本发明在聚酯酯化反应前添加二次改性纳米氧化铝作为聚酯纤维改性组分,通过二次改性纳米氧化铝的占位来破坏聚酯线性大分子的平行结构,增大分子之间的空隙,降低纤维的结晶度,从而适当降低聚酯纤维的断裂强度以及断裂伸长率。若外界摩擦力强于毛球脱落时的阻力,可加速纤维毛球的脱落,避免毛球在织物表面的堆积,最终改善织物的抗起毛起球性能。与在织物表面涂覆改性整理剂相比,本发明方法不仅不会牺牲织物的柔软度和舒适度,并且抗起毛起球的性能更为稳定,在经受多次水洗后仍可保持较高的抗起毛起球等级。

6、其中:本发明的二次改性纳米氧化铝由al2(so4)3·18h2o和al(no3)3·9h2o溶解于水中后经沉淀后煅烧,再依次经过3-(2-氨基乙基氨基)丙基三甲氧基硅烷、3-氨丙基三乙氧基硅烷改性后制得。

7、本发明在试验中发现,若直接添加未改性的纳米氧化铝,一方面,会影响纺丝熔体的可纺性;另一方面由于纳米粒子的团聚产生的大颗粒在聚酯纤维中形成弱环,还致使纤维存在强力不匀现象(即局部强力降低),织物在受到外界摩擦时,其中弱环处易于被破坏而形成短绒伸出织物表面,导致织物的抗起毛起球能力较弱。

8、对此,本发明采用3-(2-氨基乙基氨基)丙基三甲氧基硅烷、3-氨丙基三乙氧基硅烷依次对纳米氧化铝进行两次改性。利用前述两者的烷氧基水解生成的羟基与纳米氧化铝表面的羟基键合,可在纳米氧化铝周围形成硅氧网络层。上述改性不仅可有效降低纳米氧化铝对纺丝熔体的可纺性的负面影响,并且可避免聚酯纤维出现强力不匀现象。

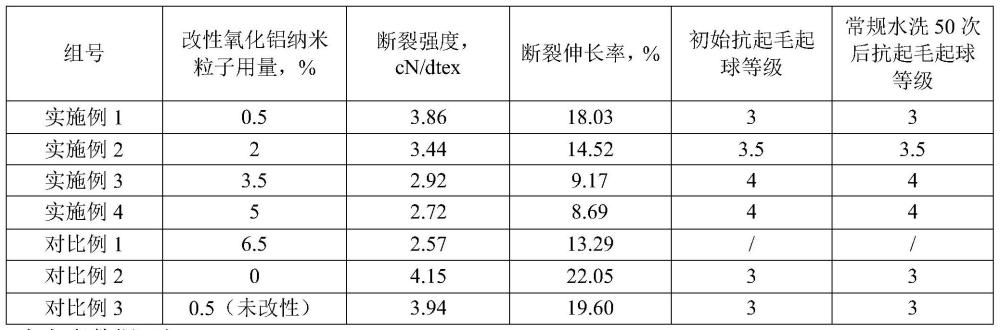

9、作为优选,步骤1)中,所述二次改性纳米氧化铝的添加量为精对苯二甲酸质量的0.5-6%。

10、本发明发现,虽然二次改性纳米氧化铝能够降低聚酯纤维的断裂强度,从而改善抗起毛起球能力,但是其用量仍然需要进行优化。一方面,过多的二次改性纳米氧化铝在纺丝过程中,会产生过高的组件压力,以及使整体纺丝的可纺性下降,比如出现飘丝和断丝的情况;另一方面,过多添加二次改性纳米氧化铝也会过度降低聚酯纤维的强度,从而影响正常使用。

11、作为优选,步骤1)中,所述二次改性纳米氧化铝的粒径为100-200nm。

12、作为优选,步骤1)中,所述二次改性氧化铝纳米的制备方法为:

13、s1:将al2(so4)3·18h2o和al(no3)3·9h2o溶于水中,加入甲酰胺作为沉淀剂,搅拌后加热,进行沉淀反应;反应结束后,对产物依次用去离子水、无水乙醇洗涤,干燥,煅烧,得到纳米氧化铝;

14、s2:将3-(2-氨基乙基氨基)丙基三甲氧基硅烷、无水乙醇、水混合,水解反应;将纳米氧化铝与所得水解液混合进行反应,得到初改性纳米氧化铝;

15、s3:将3-氨丙基三乙氧基硅烷、无水乙醇和水混合,调节ph至酸性,水解反应;将初改性纳米氧化铝与所得水解液混合进行反应,得到二次改性纳米氧化铝。

16、在s1中,以al2(so4)3·18h2o和al(no3)3·9h2o的混合物作为铝源,溶于水后发生电离产生al3+;甲酰胺在水解过程中产生nh4+,由于溶液中氢离子的消耗导致其ph值上升,一旦ph值达到沉淀氢氧化铝所需的水平(al3++3oh-=al(oh)3↓),体系便开始进行沉淀反应。

17、在s2和s3中,硅烷偶联剂在溶剂中发生水解生成硅醇,一方面,硅醇中的si-oh之间脱水缩合形成连续的硅氧(-si-o-si-)网络结构;另一方面,si-oh与纳米氧化铝表面的羟基由于分子间作用力而发生键合。

18、作为优选,s1中,所述al2(so4)3·18h2o和al(no3)3·9h2o的摩尔比为1∶8-10,溶解后al3+的浓度为0.8-1.2mmol/l。

19、作为优选,s1中,所述加热的条件为:以0.8-1.2℃/min的升温速率加热至85-95℃,反应1-3h。

20、作为优选,s1中,所述煅烧的条件为:温度550-650℃,时间1-3h。

21、作为优选,s2中,所述3-(2-氨基乙基氨基)丙基三甲氧基硅烷、无水乙醇、水的质量比为1∶(1.8-2.2)∶(0.8-1.2)。

22、作为优选,s2中,所述纳米氧化铝与水解液的质量比为1∶(15-25)。

23、作为优选,s2中,所述纳米氧化铝与水解液的反应温度为45-55℃,反应时间为2-3h。

24、作为优选,s3中,所述3-氨丙基三乙氧基硅烷、无水乙醇和水的质量比为1∶(1.8-2.2)∶(0.8-1.2)。

25、作为优选,s3中,所述酸性的ph=4.0-5.0。

26、作为优选,s3中,所述初改性纳米氧化铝与水解液的质量比为1∶(15-25)。

27、作为优选,s3中,所述初改性纳米氧化铝与水解液的反应温度为25-35℃,反应时间为4.0-5.0h。

28、作为优选,步骤1)中,所述精对苯二甲酸和乙二醇的摩尔比为1∶1.2-1.6。

29、作为优选,步骤1)中,所述热稳定剂选自磷酸酯类化合物;进一步优选自磷酸三甲酯、烷基磷酸二酯、三(壬苯基)亚磷酸酯中的一种或几种;添加量为精对苯二甲酸质量的0.005-0.02%。

30、作为优选,步骤1)中,所述酯化反应的温度范围为220-235℃,时间为1.5-2.5h。

31、作为优选,步骤1)中,所述缩聚反应为:向酯化反应结束后的体系中加入锑系催化剂,升温至270-290℃,待抽真空进行反应。催化剂的添加量为精对苯二甲酸质量的0.01-0.1%。

32、作为优选,步骤2)中,所述抗起毛起球聚酯切片在进行纺丝前经过干燥处理,干燥温度为160-185℃,干燥时间为6-12h。

33、作为优选,步骤2)中,所述纺丝包括:切片熔融、挤出成流、集束、牵伸、热定型、卷绕;纺丝机加热区温度为260-295℃,一辊温度为85-100℃,二辊温度为110-140℃,纺丝速度为4000-5200m/min,牵伸比为2.0-3.5倍。

34、作为优选,步骤2)中,所述抗起毛起球聚酯纤维的截面为圆形、十字形、扁平形、三叶形、中空形或c字形。

35、若将聚酯纤维设计为异形截面纤维,其表面以及纤维内部会形成一定孔径分布的微小细孔结构,且异形纤维的表面积比同纤度的圆形纤维更大,这使得异形纤维拥有高导湿功能,可在一定程度上降低纤维的表面静电作用,减少毛羽竖起的情况,从而降低形成毛球的几率。

36、与现有技术相比,本发明具有以下技术效果:

37、(1)本发明在聚酯酯化反应前添加二次改性纳米氧化铝作为聚酯纤维改性组分,通过改性纳米氧化铝的占位来破坏聚酯线性大分子的平行结构,增大分子之间的空隙,降低纤维的结晶度,从而适当降低聚酯纤维的断裂强度以及断裂伸长率。若外界摩擦力强于毛球脱落时的阻力,可加速纤维毛球的脱落,避免毛球在织物表面的堆积,最终改善织物的抗起毛起球性能。

38、(2)本发明采用3-(2-氨基乙基氨基)丙基三甲氧基硅烷、3-氨丙基三乙氧基硅烷依次对纳米氧化铝进行两次改性。利用前述两者的烷氧基水解生成的羟基与纳米氧化铝表面的羟基键合,可在纳米氧化铝周围形成硅氧网络层。上述改性不仅可有效降低纳米氧化铝对纺丝熔体的可纺性的负面影响,并且可避免聚酯纤维出现强力不匀现象。

39、(3)由本发明制得的聚酯纤维获得的织物的抗起毛起球等级可达到4.0级,与在织物表面涂覆改性整理剂的方法相比,不仅不会牺牲织物的柔软度和舒适度,并且抗起毛起球的性能更为稳定,在经过50次常规水洗后,面料的抗起毛起球等级仍保持为4.0级。

本文地址:https://www.jishuxx.com/zhuanli/20240617/42768.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表