一种具有超高模量的聚酰亚胺纤维及其制备方法与流程

- 国知局

- 2024-07-05 16:40:39

本发明属于高性能有机纤维,更具体地说,特别涉及一种具有超高模量的聚酰亚胺纤维及其制备方法。

背景技术:

1、聚酰亚胺纤维是包含了一系列含有重复单元酰亚胺环(co—n—co—)的不同化学结构的pi纤维的总称。其具有灵活的化学分子结构设计性,可根据应用场景的要求,设计不同的化学结构,使纤维产品达到理想的性能要求,是目前工业上使用温度最高的高分子纤维材料之一,可在550℃下短时间保持主要的物理性能,并能在350℃附近长时间使用。

2、一般普通型高性能聚酰亚胺纤维由4,4'-二氨基二苯醚和均苯四甲酸二酐二元缩聚合成制得,其断裂强度只有5-8cn/dtex,弹性模量仅有70-85cn/dtex。虽然具有很高的热稳定性,但较低的力学性能使其难以作为增强体制备树脂基复合材料进入高性能复合材料和军工防护等应用领域。

3、而聚酰亚胺纤维需要获得较高的断裂强度和弹性模量,就需要制备较高分子量和刚性链结构的聚合纺丝浆料,控制其可纺性的同时再通过一系列特殊的纺丝工艺生产得到高强高模的聚酰亚胺纤维。

技术实现思路

1、为了解决上述技术问题,本发明提供一种具有超高模量的聚酰亚胺纤维及其制备方法,以解决上述的问题。

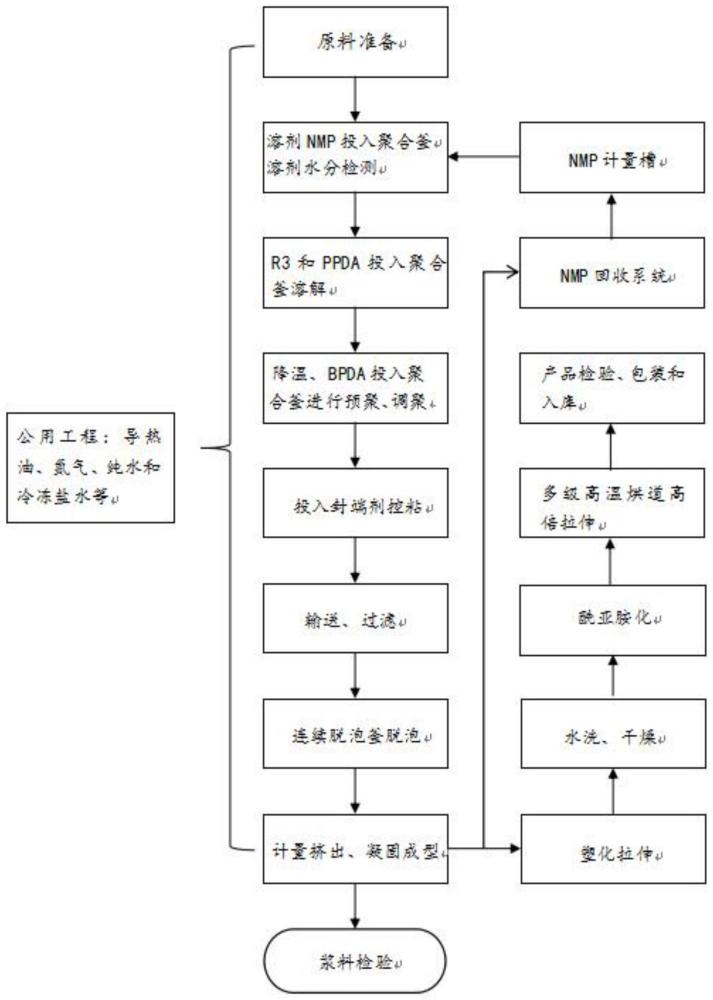

2、一种具有超高模量的聚酰亚胺纤维的制备方法,包括以下步骤:

3、s1:向1000l聚合釜中投入n-甲基吡咯烷酮(nmp)溶剂;

4、s2:向聚合釜中投入5(6)-氨基-2-(4'-氨基苯基)苯并咪唑(r3)和对苯二胺(ppda);

5、s3:开启搅拌溶解,聚合釜控温24-25℃,通过聚合釜夹套对聚合釜内二胺溶液进行降温,通过反应方程式计算出物料联苯四甲酸二酐(bpda)总加料量,并向聚合釜中投入预先通过235℃高温干燥后的联苯四甲酸二酐(bpda)理论总质量的99.5%,进行预聚反应,搅拌反应3小时后根据聚合反应物动力粘度情况,将联苯四甲酸二酐(bpda)理论总质量剩余部分分3次投入聚合反应釜中进行调聚反应,然后取样检测;

6、s4:按照联苯四甲酸二酐(bpda)理论总质量的0.01-0.1%计算出需投入封端剂苯甲酸酐的质量,对应投入苯甲酸酐,继续搅拌反应,取样检测动力粘度;

7、s5:将所得聚合纺丝浆料进行过滤、脱泡后进入纺丝主机;

8、s6:聚合纺丝浆料通过纺丝计量挤出后经凝固浴槽在聚酰胺酸纤维初生成型的同时被牵引辊筒进行塑化拉伸,拉伸倍率为50-55%,凝固液为18-20%nmp含量的水溶液;

9、s7:聚酰胺酸纤维经水洗、干燥工序,水洗水为去离子水,干燥温度为150℃;

10、s8:干燥后的聚酰胺酸纤维经牵引辊筒连续式进入高温烘道进行酰亚胺化处理,高温烘道前后牵引辊筒控制纤维的张力≤0.1cn/dtex,高温烘道长度为5米,温为100-200℃;

11、s9:利用高温烘道前后牵引辊筒速度差对初生聚酰亚胺纤维进行高温高倍拉伸,高温烘道内部使用氮气保护,1级烘道温度控制在200-400℃;烘道前后牵引辊筒牵伸比50-80%,2级烘道温度控制在400-450℃;烘道前后牵引辊筒牵伸比20-50%,3级烘道温度控制在450-530℃;烘道前后牵引辊筒牵伸比10-30%;

12、s10:拉伸成型结束后得到成品纤维,并进行检测。

13、优选的,控制所述聚合纺丝浆料体系固含量在9-13%。

14、优选的,s2中,按照聚合物料固含量13%为要求,5(6)-氨基-2-(4'-氨基苯基)苯并咪唑(r3)与对苯二胺(ppda)摩尔比为≥1,所述溶解单体在常温下快速搅拌溶解在溶剂nmp中,溶解时间≥3小时,s3中,通过聚合釜夹套对聚合釜内二胺溶液进行降温,降温至3.5-3.9℃。

15、优选的,s8酰亚胺化处理中,高温烘道内部使用氮气保护,烘道温度控制在100-150℃,前后牵引辊筒拉伸张力为0.05-0.08cn/dtex,s9中,1级烘道温度控制在250-350℃;烘道前后牵引辊筒牵伸比60%-80%,2级烘道温度控制在400-420℃;烘道前后牵引辊筒牵伸比30%-50%,3级烘道温度控制在520-530℃;烘道前后牵引辊筒牵伸比,10%-25%,s4中,投入苯甲酸酐,继续搅拌反应时间为1小时,s6中,聚合纺丝浆料按照1500dtex线密度规格,纺丝速度20米/分钟通过纺丝计量挤出。

16、本发明要解决的另一项技术问题是提供一种具有超高模量的聚酰亚胺纤维,采用上述一种具有超高模量的聚酰亚胺纤维的制备方法制得。

17、与现有技术相比,本发明具有如下有益效果:

18、本发明中,可以连续稳定的生产高强度聚酰亚胺纤维的同时使其具备目前市场上产品未能达到的超高弹性模量。使用5(6)-氨基-2-(4'-氨基苯基)苯并咪唑(r3)和对苯二胺(ppda)替代4,4'-二氨基二苯醚(4,4-oda)与联苯四甲酸二酐(bpda)进行亲核取代反应,生成新的刚性链结构单元,制备出的聚合纺丝浆料具有较高的分子量,既调整了大分子链中的序列结构,又达到改变分子共轭大л键的目的,增加了刚性链结构的比例。

19、本发明中,在聚合纺丝浆料达到可纺性较好的动力粘度范围内时使用封端剂控制动力粘度不再继续增长,提高初生聚酰胺酸纤维塑化拉伸率的同时利用连续化的多级高温高倍拉伸纺丝工艺,大大的提升了纤维分子内部的受力取向度,让纤维的力学性能得到彻底的提现,使其下游市场的应用领域扩大,对整个高性能有机纤维制造行业的发展都具有重要的意义。

技术特征:1.一种具有超高模量的聚酰亚胺纤维的制备方法,其特征在于:包括以下步骤:

2.如权利要求1所述一种具有超高模量的聚酰亚胺纤维的制备方法,其特征在于,控制所述聚合纺丝浆料体系固含量在9-13%。

3.如权利要求2所述一种具有超高模量的聚酰亚胺纤维的制备方法,其特征在于,s2中,按照聚合物料固含量13%为要求,5(6)-氨基-2-(4'-氨基苯基)苯并咪唑(r3)与对苯二胺(ppda)摩尔比为≥1。

4.如权利要求1所述一种具有超高模量的聚酰亚胺纤维的制备方法,其特征在于,所述溶解单体在常温下快速搅拌溶解在溶剂nmp中,溶解时间≥3小时。

5.如权利要求1所述一种具有超高模量的聚酰亚胺纤维的制备方法,其特征在于,s8酰亚胺化处理中,高温烘道内部使用氮气保护,烘道温度控制在100-150℃,前后牵引辊筒拉伸张力为0.05-0.08cn/dtex。

6.如权利要求1所述一种具有超高模量的聚酰亚胺纤维的制备方法,其特征在于,s9中,1级烘道温度控制在250-350℃;烘道前后牵引辊筒牵伸比60%-80%,2级烘道温度控制在400-420℃;烘道前后牵引辊筒牵伸比30%-50%,3级烘道温度控制在520-530℃;烘道前后牵引辊筒牵伸比,10%-25%。

7.如权利要求1所述一种具有超高模量的聚酰亚胺纤维的制备方法,其特征在于,s3中,通过聚合釜夹套对聚合釜内二胺溶液进行降温,降温至3.5-3.9℃。

8.如权利要求1所述一种具有超高模量的聚酰亚胺纤维的制备方法,其特征在于,s4中,投入苯甲酸酐,继续搅拌反应时间为1小时。

9.如权利要求1所述一种具有超高模量的聚酰亚胺纤维的制备方法,其特征在于,s6中,聚合纺丝浆料按照1500dtex线密度规格,纺丝速度20米/分钟通过纺丝计量挤出。

10.一种具有超高模量的聚酰亚胺纤维,其特征在于,使用权利要求1-9任一项所述的一种具有超高模量的聚酰亚胺纤维的制备方法制得。

技术总结本发明提供一种具有超高模量的聚酰亚胺纤维及其制备方法,涉及高性能有机纤维技术领域,使用5(6)‑氨基‑2‑(4'‑氨基苯基)苯并咪唑(R3)、对苯二胺(PPDA)两种二胺单体与联苯四甲酸二酐(BPDA)在溶剂N‑甲基吡咯烷酮(NMP)进行缩聚反应,利用封端剂控制聚合浆料动力粘度并通过湿法纺丝的塑化拉伸工艺和多级高温拉伸工艺,使聚酰亚胺纤维在具有超高断裂强度的同时,使纤维内部分子取向度增加,从而至其具备超高的弹性模量。让聚酰亚胺纤维产品的多样性增加、下游的应用市场领域得到拓宽,可以连续稳定的生产高强度聚酰亚胺纤维的同时使其具备目前市场上产品未能达到的超高弹性模量,大大的提升了纤维分子内部的受力取向度,让纤维的力学性能得到充分的体现。技术研发人员:姚靓爽,甘家猛受保护的技术使用者:深圳市金禧特种新材料科技有限公司技术研发日:技术公布日:2024/5/29本文地址:https://www.jishuxx.com/zhuanli/20240617/43800.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表