一种帽用混纺纱线的制作方法

- 国知局

- 2024-07-05 16:46:14

本技术涉及一种混纺纱线,具体为一种帽用混纺纱线。

背景技术:

1、帽饰作为一种常见的服饰用品,对材料性能有一些特定的要求,以确保其舒适性、耐用性和功能性。主要表现在良好透气性,吸湿排汗性,抗紫外线功能以及舒适性。同时,帽饰作为时尚配件,可以为穿着增添亮点和个性。在时尚界,帽饰经常被用来强调个人的时尚品味和风格,硬挺风格是帽饰的重要风格之一。目前,实现帽饰硬挺感通常需要选择坚固且能够保持形状的材料,常用的帽饰材料包括:1、硬纸板:在帽饰内部嵌入硬纸板或塑料板可以增加帽饰的稳定性和坚固性;2、塑料:帽檐或帽顶的内部使用塑料材料,可以使帽子更加结实;3、金属结构:有些帽饰在帽檐或帽顶部分使用金属结构,增加了整体的稳定性和力挺感;4、毛毡:具有较好的硬度和稳定性,适合制作具有力挺感的帽饰。5、硬质织物:一些特殊的织物具有较强的硬度,如帆布、牛仔布、帆布棉、帝陆、粗布织物等,可以用来制作具有力挺感的帽饰。然而,硬纸板、塑料、金属结构刚性过高塑性形较差,透湿透气不佳,且均为外加材料,增加帽饰的重量;毛毡的纤维堆叠密度大,吸湿性较低,空气难以在纤维之间流通,透湿透气性不佳,穿戴者有潮湿感,且纤维无交织结构,塑形的自由度受到限制;硬质织物类似于毛毡,具有较低的导湿性,硬质织物一般厚重,导湿透湿、透气性不足且亲肤性较差。

2、可见,传统的纺织材料往往难以同时兼顾挺括、导湿、透湿透气、轻量化及可降解的帽饰需求,因此需要从源头开发一种新型的帽用混纺纱线,以满足帽饰领域对挺括性舒适型帽用纺织材料的实用需求。

技术实现思路

1、针对上述技术问题,本实用新型提供了一种帽用混纺纱线,具有可降解、抗菌防臭、抗紫外,且兼具高强高模、吸湿导湿和亲肤的特点,利用本实用新型的混纺纱线制成的帽材,具有硬挺度好、塑形性佳、吸湿舒适、轻质的特点。为实现上述目的,本发明提供如下技术方案:

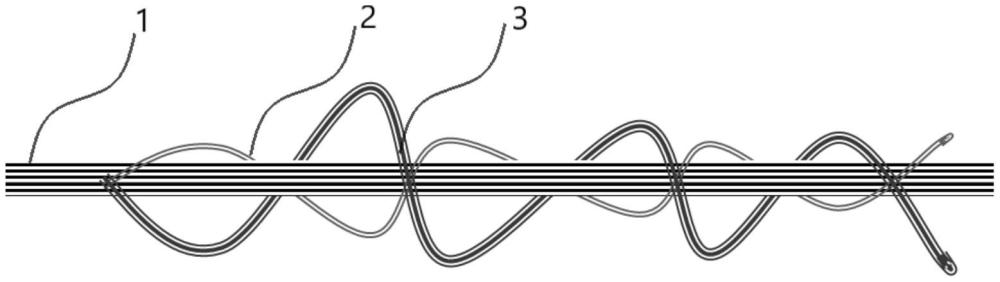

2、一种帽用混纺纱线,所述纱线包括芯纱、内包覆纱和外包覆纱,所述内包覆纱螺旋缠绕在所述芯纱上,捻向为s捻;所述外包覆纱反向螺旋缠绕在所述内包覆纱外侧,捻向为z捻;所述芯纱为微型复合材料线材,所述微型复合材料线材截面为长方形;所述微型复合线材包括纤维增强体和树脂基体,所述纤维增强体和树脂基体无粘接。

3、可选地,所述微型复合线材长方形截面的长宽比>4,截面面积<0.5mm2;所述纤维增强体与所述树脂基体层体积比为1:0.1~1,所述树脂基体材质为聚乳酸树脂或可降解光固化树脂,所述聚乳酸树脂形态为聚乳酸纱线长丝,所述聚乳酸纱线长丝无捻度,粗细为100~250d。

4、可选地,所述树脂基体在所述纤维增强体部分外表面形成树脂层并浸渍入纤维增强体内部,且所述纤维增强体的内部在纤维取向方向上有连续通道。

5、可选地,所述树脂层为所述聚乳酸纱线长丝缠绕于所述纤维增强体外表面形成。

6、可选地,所述树脂层为所述可降解光固化树脂与所述纤维增强体涂覆粘接形成的涂覆层;所述涂覆层在纤维增强体表面的覆盖率<90%。

7、可选地,所述涂覆层的涂覆方向与所述纤维增强体的纱线长度方向平行,所述涂覆层涂覆长度小于所述纤维增强体外周长的90%。

8、可选地,所述涂覆层的涂覆方向与所述纤维增强体的纱线长度方向的夹角为10~45°;所述涂覆层是以一定涂覆宽度在所述纤维增强体表面沿纱线长度方向旋转涂覆形成。

9、可选地,所述涂覆层形态为等距离间断式,每段涂覆距离为1~5mm,涂覆树脂之间的间隔距离为1~2mm。

10、可选地,所述聚乳酸纱线长丝平行排列于所述纤维增强体的内部。

11、可选地,所述纤维增强体由竹纱线、棉纱线、麻纱线中的至少一种组成,所述竹纱线、棉纱线和麻纱线为低捻度纱,捻度为50~150捻/米,所述麻纱线为脱胶亚麻纱线,纤维长度范围为15~25mm,麻纱线细度范围为15~28nm;所述内包覆纱由麻纤维组成,所述麻纱线为脱胶亚麻纱线,所述麻纱线纤维长度10~20mm,所述麻纱线粗细为15~28nm,所述内包覆纱包缠捻度为100~300捻/米;所述外包覆纱由聚乳酸纤维或针叶树纤维中的至少一种组成;所述聚乳酸纤维单丝截面为y型、双十字型,所述针叶树纱线中的单丝截面为双十字型,所述外包覆纱包缠捻度为200~350捻/米,所述外包覆纱粗细为150~250d。

12、本发明所获得的有益技术效果在于:

13、1.本实用新型的帽用混纺纱线通过微型复合线材芯纱的设计使得纱线具有高模量、高强度的特点,对应最终帽饰材料的挺括性和塑形性;

14、2.本实用新型的帽用混纺纱线其芯纱的外包纤维的异型截面以及芯纱的纤维增强体内部和树脂基体无粘接的设计,保证了内部芯纱的连续通道,使得纱线具有良好的导湿排汗性能;

15、3.本实用新型的帽用混纺纱线的芯纱内包覆纱s型捻向的内包覆纱和外包覆纱z型捻向的外包覆纱的配合提升了纱线的触感。

技术特征:1.一种帽用混纺纱线,其特征在于:所述纱线包括芯纱、内包覆纱和外包覆纱,所述内包覆纱螺旋缠绕在所述芯纱上,捻向为s捻;所述外包覆纱反向螺旋缠绕在所述内包覆纱外侧,捻向为z捻;所述芯纱为微型复合线材,所述微型复合线材截面为长方形;所述微型复合线材包括纤维增强体和树脂基体,所述纤维增强体内部和树脂基体无粘接。

2.根据权利要求1所述的一种帽用混纺纱线,其特征在于:所述微型复合线材长方形截面的长宽比>4,截面面积<0.5 mm2;所述纤维增强体与所述树脂基体层体积比为1: 0.1~1,所述树脂基体材质为聚乳酸树脂或可降解光固化树脂,所述聚乳酸树脂的形态为聚乳酸纱线长丝,所述聚乳酸纱线长丝无捻度,粗细为100~250 d。

3.根据权利要求2所述的一种帽用混纺纱线,其特征在于:所述树脂基体在所述纤维增强体部分外表面形成树脂层并浸渍入纤维增强体内部,且所述纤维增强体的内部在纤维取向方向上有连续通道。

4.根据权利要求3所述的一种帽用混纺纱线,其特征在于:所述树脂层为所述聚乳酸纱线长丝缠绕于所述纤维增强体外表面形成的包覆层。

5.根据权利要求3所述的一种帽用混纺纱线,其特征在于:所述树脂层为所述可降解光固化树脂与所述纤维增强体涂覆粘接形成的涂覆层;所述涂覆层在纤维增强体表面的覆盖率<90%。

6.根据权利要求5所述的一种帽用混纺纱线,其特征在于:所述涂覆层的涂覆方向与所述纤维增强体的纱线长度方向平行,所述涂覆层涂覆长度小于所述纤维增强体外周长的90%。

7.根据权利要求5所述的一种帽用混纺纱线,其特征在于:所述涂覆层的涂覆方向与所述纤维增强体的纱线长度方向的夹角为10~45°;所述涂覆层是以一定涂覆宽度在所述纤维增强体表面沿纱线长度方向旋转涂覆形成。

8.根据权利要求5所述的一种帽用混纺纱线,其特征在于:所述涂覆层形态为等距离间断式,每段涂覆距离为1~5mm,涂覆树脂之间的间隔距离为1~2mm。

9.根据权利要求2所述的一种帽用混纺纱线,其特征在于:所述聚乳酸纱线长丝平行排列于所述纤维增强体的内部。

10.根据权利要求1~9任一项所述的一种帽用混纺纱线,其特征在于:所述纤维增强体由竹纱线、棉纱线、麻纱线中的至少一种组成,所述竹纱线、棉纱线和麻纱线为低捻度纱,捻度为50~150捻/米,所述麻纱线为脱胶亚麻纱线,纤维长度范围为15~25 mm,麻纱线细度范围为15~28 nm;所述内包覆纱由麻纤维组成,所述麻纱线为脱胶亚麻纱线,所述麻纱线纤维长度10~20 mm,所述麻纱线粗细为15~28 nm,所述内包覆纱包缠捻度为100~300捻/米;所述外包覆纱由聚乳酸纤维或针叶树纤维中的至少一种组成;所述聚乳酸纤维的单丝截面为y型、双十字型,所述针叶树纤维中的单丝截面为双十字型,所述外包覆纱包缠捻度为200~350捻/米,所述外包覆纱粗细为150~250 d。

技术总结本技术涉及一种帽用混纺纱线,所述纱线包括芯纱、内包覆纱和外包覆纱,所述内包覆纱螺旋缠绕在所述芯纱上,捻向为S捻;所述外包覆纱反向螺旋缠绕在所述内包覆纱外侧,捻向为Z捻;所述芯纱为微型复合材料线材,所述微型复合材料线材截面为长方形;所述微型复合线材包括纤维增强体和树脂基体,所述纤维增强体内部和树脂基体无粘接。本技术提供的混纺纱线可降解、抗菌防臭、抗紫外,且兼具高强高模、吸湿导湿和亲肤的特点。技术研发人员:孙建华,袁海军受保护的技术使用者:中服帽饰创意研发南通有限公司技术研发日:20231011技术公布日:2024/6/5本文地址:https://www.jishuxx.com/zhuanli/20240617/44174.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表