一种具有本征光敏特性的聚酰亚胺气凝胶纤维及其连续化制造方法与流程

- 国知局

- 2024-07-05 16:46:16

本发明涉及新能源电子单元热阻隔气凝胶材料制备,具体为一种具有本征光敏特性的聚酰亚胺气凝胶纤维及其连续化制造方法。

背景技术:

1、聚酰亚胺气凝胶纤维不仅继承了聚酰亚胺的优异力学性能、高温稳定性和良好的耐辐照、耐化学腐蚀性,还兼具了气凝胶低密度、高比表面积和高孔隙率等特性,可通过纺织、编织等工艺制成各种复杂的结构,作为航天航空、军工、电子、新能源等领域理想的异形器件隔热防护、军事保暖红外热隐身、电子单元热阻隔等结构材料进行使用。

2、为实现聚酰亚胺气凝胶纤维的稳定制备,需要在纺丝过程中实现凝胶化,以确保纤维在成形的同时,具有丰富的孔道结构特征,实现其气凝胶诸多典型的优异特性。然而,凝胶化过程的发生可能导致纺丝原液中的聚合物分子链发生交联,形成三维网络结构,在纺丝原液流经喷丝板的过程中,可能导致纺丝原液的粘度突然增加,流动性变差,从而影响纤维的稳定成形。为此,如何精确控制凝胶化的程度和时机,以确保其稳定成形是制备气凝胶纤维的技术关键。

3、目前,聚酰亚胺气凝胶纤维的制备往往是先将化学交联剂加入到流动性较好的纺丝原液中,在纤维成形过程中借助交联剂的作用促使分子链交联实现凝胶化,如中国发明专利cn113003707b公开提出采用在聚酰胺酸溶液中加入交联剂,并以此为纺丝原液,采用湿法纺丝技术得到聚酰胺酸凝胶纤维,并将聚酰胺酸凝胶纤维进行亚酰胺化、溶剂置换,采用冷冻干燥或超临界干燥,得到了聚酰亚胺气凝胶纤维。尽管该方法中交联剂的加入有利于实现分子链间的交联,但同时也提高了二胺和二酐单体发生缩聚反应的化学位垒,不利于聚合物分子链的生长,聚合物分子量相对较低,同时由于聚酰胺酸不易保存、易降解,在酰亚胺化过程中会产生的小分子水,不利于纤维孔道的保持和纤维力学性能的提升。

4、由于紫外光固化技术以能耗低、效率高、条件温和几乎无挥发性溶剂等优点备受广泛关注。因此,申请人以本征光敏型聚酰亚胺溶液替代交联剂掺杂型聚酰胺酸为纺丝原液,将紫外光固化技术引入到气凝胶纤维的成形过程中,使聚合物溶液经喷丝板挤出后迅速凝胶成形,不仅可同时实现纤维优异可纺性和凝胶过程精准控制,耦合气凝胶纤维优异的力学性能和丰富的多孔结构特征,还避免了后续的热酰亚胺化过程,简化了生产工艺。

技术实现思路

1、本发明旨在提供一种具有本征光敏特性的聚酰亚胺气凝胶纤维及其连续化制造方法,提高了聚酰亚胺气凝胶纤维的结构完善度、制备效率,生产工艺可进行工业推广。

2、为了解决以上技术问题,本发明采用的具体方案为一种具有本征光敏特性的聚酰亚胺气凝胶纤维的连续化制造方法:通过二胺单体r1、二胺单体r2、二酐单体以及热酰亚胺化催化剂、复配增溶剂搅拌聚合并经阶段升温聚合后得到聚酰亚胺纺丝原液;聚酰亚胺纺丝原液经紫外光照射湿法纺丝、连续超临界干燥及热牵伸后得到聚酰亚胺气凝胶纤维。

3、作为上述一种具有本征光敏特性的聚酰亚胺气凝胶纤维的连续化制造方法,具体包括如下步骤:

4、s1:将含有邻位烷基基团的二胺单体r1、含有三氟甲基柔性醚键的二胺单体r2加入高沸点非质子极性溶剂内,经搅拌溶解完全后,再加入二酐单体3,3'4,4'-二苯甲酮四甲酸,在冰水浴条件下搅拌、聚合后,得到聚酰亚胺溶液;

5、s2:将热酰亚胺化催化剂和复配增溶剂加入上述溶液内,经100℃~195℃阶段升温并聚合后,得到聚酰亚胺纺丝原液;

6、s3:将上述纺丝原液进行避光真空脱泡处理后,在压缩氮气作用下流经计量泵、喷丝板、经第一凝固浴、第二凝固浴以及第三凝固浴,收卷得到聚酰亚胺凝胶纤维。特别地,在喷丝板及第一凝固浴上方辅以紫外光照射装置;

7、s4:将聚酰亚胺凝胶纤维依次通过1~5m的第一热管狭缝、1~5m的第二热管狭缝进行热牵伸后,得到聚酰亚胺气凝胶纤维。

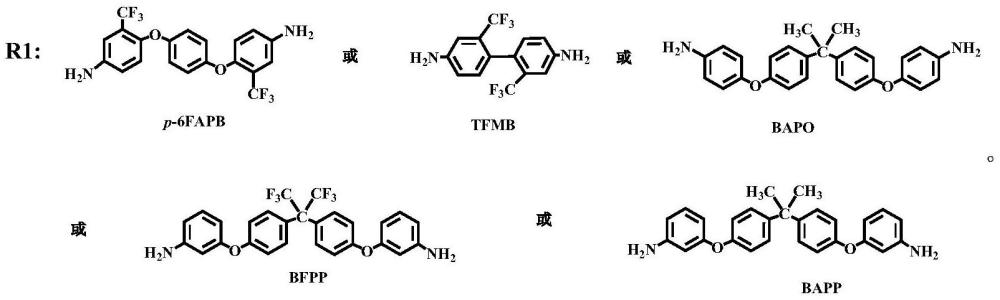

8、作为上述一种具有本征光敏特性的聚酰亚胺气凝胶纤维的连续化制造方法:步骤s1中,含有邻位烷基基团的二胺单体r1的化学结构为下述的一种或多种组合:

9、

10、作为上述一种具有本征光敏特性的聚酰亚胺气凝胶纤维的连续化制造方法:步骤s1中,含有三氟甲基柔性醚键的二胺单体r2的化学结构为下述的一种或多种组合:

11、

12、作为上述一种具有本征光敏特性的聚酰亚胺气凝胶纤维的连续化制造方法:步骤s1中,含有邻位烷基基团的二胺单体r1与含有三氟甲基柔性醚键的二胺单体r2的摩尔比为0.1~1:1;含有邻位烷基基团的二胺单体r1和含有三氟甲基柔性醚键的二胺单体r2的质量之和与3,3'4,4'-二苯甲酮四甲酸二酐的摩尔比为1:1.05~1.15;含有邻位烷基基团的二胺单体r1、含有三氟甲基柔性醚键的二胺单体r2以及3,3'4,4'-二苯甲酮四甲酸二酐的质量之和占聚酰亚胺溶液总质量的5~20%。

13、作为上述一种具有本征光敏特性的聚酰亚胺气凝胶纤维的连续化制造方法:步骤s2中,热酰亚胺化催化剂为异喹啉,异喹啉的质量占聚酰亚胺纺丝原液总质量的0.05~1.05%;复配增溶剂为licl和cacl2的组合,licl和cacl2的质量比为0.5~10:1,licl和cacl2的质量之和占聚酰亚胺纺丝原液总质量的0.2~1.2%。

14、作为上述一种具有本征光敏特性的聚酰亚胺气凝胶纤维的连续化制造方法:步骤s3中,计量泵挤出聚酰亚胺纺丝溶液的速度为0.1~1.5ml/min,第一凝固浴为nmp和水的混合溶液,nmp与水的体积比vnmp:vh2o为5:95~30:70,导辊速度为0.25~3.55m/min;第二凝固浴为纯水,导辊速度为1.30~5.60m/min;第三凝固浴为乙醇,导辊速度为1.30~5.60m/min。

15、作为上述一种具有本征光敏特性的聚酰亚胺气凝胶纤维的连续化制造方法:步骤s3中,紫外光灯为汞灯,主波长为365nm,辐照范围为30~80mw/cm2,汞灯光源与计量泵喷丝口的水平距离为0.1m~0.25m。

16、作为上述一种具有本征光敏特性的聚酰亚胺气凝胶纤维的连续化制造方法:步骤s4中,第一热管内为流动的co2氛围,第一热管的内部压力为7.37~8.35mpa,热氛温度为31℃~55℃,第一热管进料辊线速度与出料辊线速度均为1.25~3.25m/min,第一热管进料辊线速度与出料辊线速度比值为1:1.05~1.35;第二热管为流动的n2氛围,第二热管的内部压力为常压,热氛温度为360℃~480℃,第二热管进料辊线速度与出料辊速度为均1.50~6.80m/min,第二热管进料辊线速度与出料辊速度比值为1:1.25~2.35。

17、一种具有本征光敏特性的聚酰亚胺气凝胶纤维,由上述制造方法制备得到。

18、与现有技术相比,本发明具有如下有益效果:

19、本发明中通过将二苯酮四酸二酐(btda)和含有邻位烷基基团、含有三氟甲基柔性醚键的二胺搅拌聚合,实现了高分子量可溶性聚酰亚胺纺丝溶液的制备,简化了生产工艺。通过分子结构设计,在分子链中,引入三氟甲基具有较低表面张力的较大侧基基团、以及柔性醚键,减弱分子链的紧密堆积,促进溶剂分子进入聚合物分子链内部,提高了聚酰亚胺在非质子极性溶剂中的溶解性。采用高温一步法制备了具有优异可纺性的本征光敏型聚酰亚胺纺丝原液,通过湿法纺丝工艺直接加工成型,简化了纺丝工艺,提高了制备效率。

20、本发明中为了实现分子链间的自交联诱导凝胶化,提出了在分子链中同时引入具有本征光敏特性的酮羰基和邻-烷基光敏型化学基团,酮羰基受紫外光激发后生成三重线激发态,在其夺取邻-烷基上的活泼氢时被还原,同时在邻-烷基和羰基上各生成一个自由基,自由基在结合过程中形成分子间的交联结构。具体在喷丝板处搭建紫外光源,使具有本征光敏特征的聚合物分子链被紫外光激发,分子链发生自交联反应,在不额外引入交联剂的条件下,采用精准的凝胶化过程及程度调控,同时实现凝胶反应、纤维成形的过程,提出了“凝胶反应纺丝”新工艺。

21、本发明中的聚酰亚胺凝胶纤维通过连续超临界装置进行干燥及热牵伸,该装置会对气凝胶纤维进行超洁净护孔干燥,通过对温度和压力的控制,使co2实现超临界状态转变,将聚酰亚胺凝胶纤维通过狭缝连续送入第一热管,待超临界co2与湿凝胶中的溶剂充分置换后,将超临界流体直接气化排出而不引起凝胶体系结构塌陷,得到结构完善的聚酰亚胺气凝胶纤维,相较于传统的常压干燥、间歇式超临界干燥及冷冻干燥方法,该发明不仅使生产效率大幅提高,生产成本大幅降低,所制备的气凝胶纤维具有优异的多孔特征,且该工艺还可适用于与其他品类气凝胶纤维产品的超临界护孔干燥过程,技术具有普适性,更有利于工业化推广。

本文地址:https://www.jishuxx.com/zhuanli/20240617/44177.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表