基于重力结构(GBS)上的集成式生产综合体的制作方法

- 国知局

- 2024-07-09 17:15:05

本发明涉及生产设施,可用于创建生产综合体,该生产综合体用于基于重力结构(gbs)的烃加工、加工产品的储存和卸载、天然气液化厂、氨厂、甲醇厂、制氢厂。

背景技术:

1、有两种类型的近岸和海上烃加工厂,例如天然气液化厂(lng厂)。

2、最常见的类型是桩基上的天然气液化厂,其上安装工厂的设备和结构。在永久冻土地区,除了桩基之外,还安装了土壤热稳定剂系统来支撑工厂结构。天然气液化厂通常位于海岸附近,以便能够通过海运运输产品。其中,该工厂包括也安装在桩基上的lng储罐和lng卸载码头,lng工厂和lng储罐位于海岸上,lng卸载码头和必要的加工设备安装在近岸水域。天然气液化厂、储罐和卸货码头通过安装在桩基上的管道架上的管道相互连接,用于液化天然气传输,然后卸载到专用的油轮-气体载具。

3、为了在桩基上建造天然气液化厂,需要运送人员、建筑材料和物资、容纳建筑工人、储存材料和加工施工设备所需的基础设施,包括临时道路、所有必要的工程系统和基础设施,通常在建筑工地上开发。如果天然气液化厂要建在偏远地区,尤其是环境条件极端的地区,则为施工活动准备基础设施既耗时又昂贵。

4、桩基式天然气液化厂具有以下缺点:

5、·基础设施建设先于建设活动进行很长一段时间,

6、·土壤热稳定剂成本(对于位于永久冻土地区的工厂),

7、·动员和遣散施工人员、设备和机器的费用,

8、·需要确保大型施工队伍能够在施工现场停留和工作,而施工现场往往位于偏远、欠发达地区,环境条件极端,

9、·确保建筑材料、天然气液化厂设备和用品能够定期运送到施工现场的成本,而施工现场的交通往往有限,

10、·施工完成后拆除建筑基础设施和修复受干扰土地的费用,

11、·天然气液化厂现场的大量准备和建设活动对环境造成了负面影响。

12、另一种类型的设计是浮动地基上的天然气液化厂。在这种情况下,天然气液化厂是生产、处理和液化天然气以及储存和卸载液化天然气的浮动装置的一部分。用于生产、储存和卸载液化天然气的浮动装置(flng)用于海上气田开发,并使用锚定和/或系泊系统直接安装在海上油田。这种浮动装置不用于具有厚冰条件的海上位置,因为由于流冰而将其连接至水下管道上的阀门所需的可靠定位是不可能的。

13、天然气液化厂的浮动地基应用仅限于无冰海域的海上油田开发。

14、gbs上还可以选择建设天然气液化厂。存在一种设计解决方案(wo2015/039169α1,公开日期:2015年3月26日),其中,天然气液化厂或再气化装置或燃气发电厂安装在基于重力的结构(gbs)上从而安装在距海岸5至200公里以上的海床上,其中,自然水深足以供油轮和天然气运输船航行。在这种情况下,gbs还用作油轮泊位,内部有一个或多个液化天然气储罐。为了将gbs连接到海岸,需要在海床或管架上铺设管道。gbs甲板上设有包含加工设备的上部结构。gbs甲板上有一个备用空间,可以在生产扩大时安装额外的设备。

15、这种设计具有以下缺点。

16、gbs甲板上的备用空间需要更大尺寸的结构,其表面积在安装附加设备之前仅部分使用。此外,gbs无法免受外部影响,例如冰冲击或紧急船舶冲击。

17、存在一个海上液化天然气生产、储存和卸载设施(kr20180051852а,公开日期:2018年5月17日),包括一个钢gbs,借助固体压载安装在靠海上岸的海床上预先准备好的地下地基上,一旦gbs安装在海床,lng加工设备就安装在gbs上。gbs包括:外钢沉箱,其为箱体形式,其下表面位于靠海上岸的海床上准备的地基上;内钢沉箱,其为箱体形式,具有液化天然气储存空间,以尽可能小的间隙安装在外钢沉箱内;顶板,其安装在外钢沉箱上;墙体,其由防水隔热板制成,安装在内钢沉箱和顶板的内表面,从而隔绝天然气;液化装置和卸载装置,其位于顶板上;固体压载,其填充在外沉箱与内沉箱之间从而保证重力,并在沉降后固定不动。

18、这种设计具有以下缺点。

19、1.gbs钢体更容易腐蚀,因此耐用性较差。

20、2.gbs钢体需要非常厚才能承受冰冲击,这意味着结构的金属消耗量更大。

21、3.固体压载使gbs压载/卸压载更具挑战性。

22、4.gbs无法免受外部影响,例如冰冲击或紧急船舶冲击。

23、5.长方柱形gbs在运输到安装地点时吃水较大,无法通过浅水区域运输。

24、与拟议设计最接近的生产综合体设计,具有基于重力结构(gbs)上的海上天然气处理设施(wo2021/106151a1,公开日期:2021年6月3日),包括矩形棱柱形的gbs,具有底板和顶板、内部竖直壁和中间板,其上的一个隔室中安装有一个或多个液化天然气罐,还有沿gbs延伸的压载隔室,以及安装在支撑件上的上部模块顶板。gbs顶板在模块之间或顶板的凹槽中留有空间,用于将lng泵从储罐中拆下,以进行更换、维修或维护。

25、设施具有以下缺点:

26、-矩形棱柱形gbs在运输到安装地点时吃水较大,无法通过浅水区域运输;

27、-gbs压载成为一项挑战,因为压载隔室很长,沿着gbs延伸,没有任何横向隔板;

28、-lng储罐在同一隔室内成排布置,不可能使用金属消耗最低的薄膜储罐;

29、-gbs没有受到对外部影响的保护,例如冰冲击或紧急船舶冲击;

30、-如果gbs顶板有凹槽以移除lng泵,那么lng储罐的容量将会降低,并且顶板设计将变得更加复杂。

技术实现思路

1、本发明要解决的技术问题如下。鉴于北极产生的烃的比例不断增加,迫切需要开发一种新的高效烃加工生产综合体,适合在北极结冰条件的水域运行。

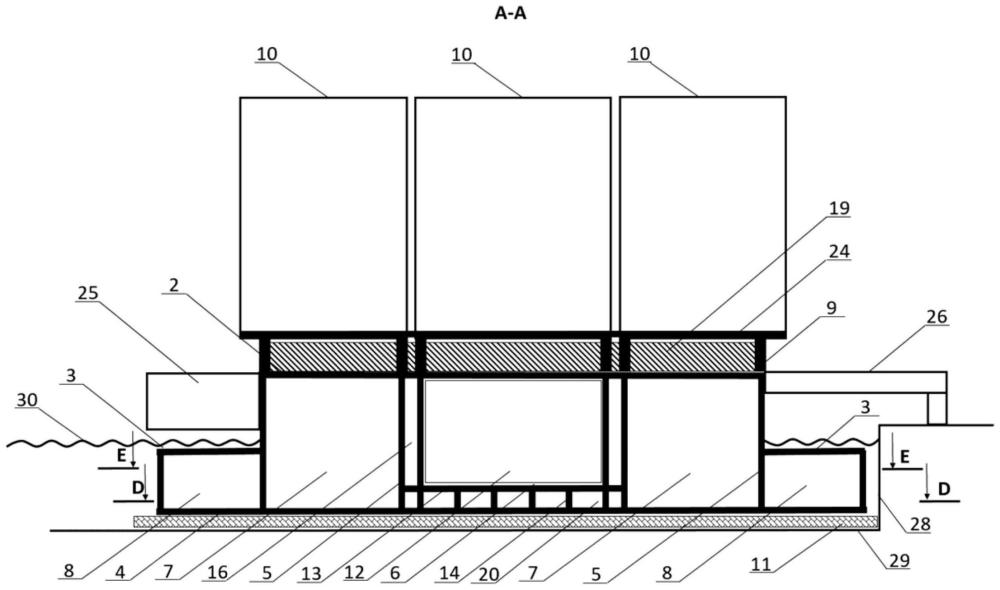

2、针对上述问题提出的解决方案是基于重力的结构(gbs)上的集成式生产综合体,包括基于重力的结构(gbs)和顶部模块,加工设备位于顶部模块上,gbs具有矩形顶板、矩形底板、中间水平板、内部竖直壁、至少一个具有烃和/或相应加工产品的罐的隔室、以及至少一个压载隔室,gbs顶板上有支撑件,顶部模块安装在支撑件上,并且,根据本发明,gbs具有中心部和突出部,其中,中心部是具有所述顶板的矩形棱柱,并且gbs突出部沿着中心部的侧面围绕其周边延伸并且具有外部竖直壁,gbs突出部与gbs中心部共用上述底板,且突出部的高度低于中心部,gbs中心部具有形成隔室的纵向壁和横向壁,其中至少一个隔室容纳所述罐,其中一些隔室为压载隔室,gbs突出部的内壁与其外壁垂直并形成隔室,其中一些隔室为压载隔室。

3、此外,由gbs中心部的纵向壁和横向壁形成的一些隔室可以容纳辅助设备。

4、优选的设计特征是,纵向壁和横向壁在中间水平板与底板之间形成附加压载隔室。

5、还建议,用于顶部模块的所述支撑件位于gbs中心部的纵向壁和横向壁的交点上方。

6、还优选的是,管道和电缆通信安装在顶板与顶部模块的下部之间的空间中。

7、本发明所提出的技术方案所达到的技术效果如下。

8、gbs突出部增加了gbs和整个结构的浮力,并减少了运输到安装现场期间的吃水深度。

9、突出部内gbs周边的附加压载隔室可以轻松平衡gbs,即,平稳放置gbs,无需滚动和纵倾。

10、gbs底部宽度的增长增加了整个结构在运输过程中的稳定性,从而能够在gbs上安装更大高度和重量的上部结构。

11、gbs突出部还可以保护中心部免受流冰和紧急船舶撞击的影响。

12、突出部也可以用作码头的基础。

本文地址:https://www.jishuxx.com/zhuanli/20240617/57754.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表