装配式地铁车站的施工方法及装配式地铁车站

- 国知局

- 2024-07-09 17:29:29

本发明涉及装配式结构施工,尤其是涉及一种装配式地铁车站的施工方法及装配式地铁车站。

背景技术:

1、随着城市轨道交通建设规模的不断增大,装配式施工技术以其绿色环保、快速安全的优势正逐渐应用于地铁车站的施工领域。在装配式地铁车站施工领域,首先应用的是以 “小分块”设计模式,即由多个小尺寸的预制构件,利用中型吊装设备完成吊装和拼接,实现地铁站的装配式建造。

2、但在“小分块”设计模式提出的时期制造能力水平较低,能够进行作业的设备仅为中型吊装设备,而随着综合制造能力的不断提升,目前已经能够实现中大型吊装设备的生产制造。基于此种条件,传统的“小分块”设计模式由于需要进行处理的接缝较多,导致作业工序繁重,且对施工质量和防水质量造成了严峻的考验。

3、因此,急需提供一种装配式地铁车站的施工方法及装配式地铁车站,以在一定程度上解决现有技术中存在的问题。

技术实现思路

1、本发明的目的在于提供一种装配式地铁车站的施工方法及装配式地铁车站,以在一定程度上解决传统预制构件尺寸小,拼接工序复杂,接缝较多的技术问题。

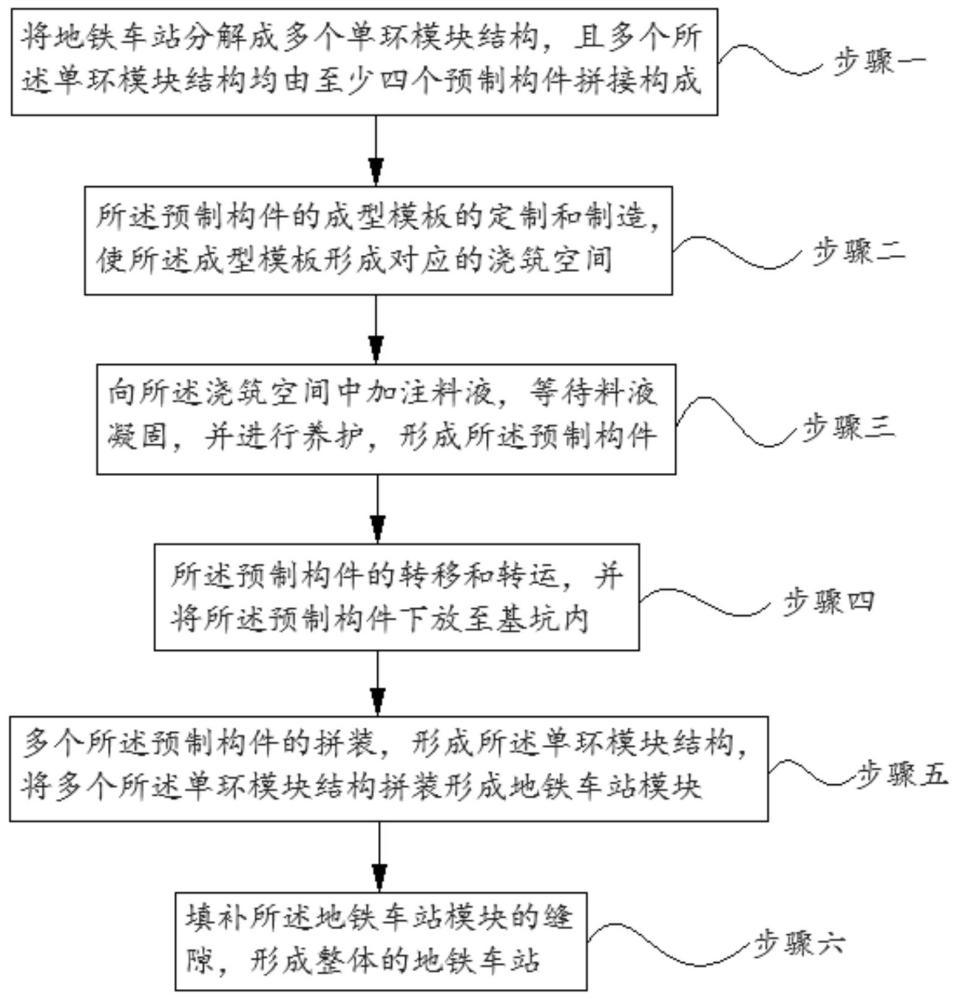

2、本发明提供的一种装配式地铁车站的施工方法,包括以下步骤:步骤一、将地铁车站分解成多个单环模块结构,且多个所述单环模块结构均由至少四个预制构件拼接构成;步骤二、所述预制构件的成型模板的定制和制造,使所述成型模板形成对应的浇筑空间;步骤三、向所述浇筑空间中加注料液,等待料液凝固,并进行养护,形成所述预制构件;步骤四、所述预制构件的转移和转运,并将所述预制构件下放至基坑内;步骤五、多个所述预制构件的拼装,形成所述单环模块结构,将多个所述单环模块结构拼装形成地铁车站模块;步骤六、填补所述地铁车站模块的缝隙,形成整体的地铁车站。

3、其中,在步骤二中,所述预制构件的成型模块的定制和制造包括:根据对应制造的预制构件,形成对应尺寸和具有对应浇筑空间形态的成型模板;所述成型模板包括钢筋笼和浇筑台车,所述钢筋笼由多条钢筋拼焊形成;所述浇筑台车包括台车主体、端部限位模块、侧部限位模块及顶部限位模块;所述端部限位模块相对设置于所述台车主体在长度方向上的两端,所述侧部限位模块相对设置于所述台车主体在宽度方向上的两侧,以形成承载空间,所述钢筋笼设置于所述承载空间内,所述顶部限位模块可拆卸的覆盖在所述钢筋笼的顶部,并与所述端部限位模块和侧部限位模块构成所述浇筑空间。

4、具体地,所述端部限位模块和/或所述侧部限位模块能够向接近或远离所述台车主体的方向伸出或回收与所述台车主体相贴合。

5、进一步地,所述成型模块的定制和制造还包括预埋组件的安装;所述预埋组件包括吊装件、注浆管和连接构件;所述吊装件、所述注浆管与所述连接构件均与所述台车主体相连接,且所述吊装件、所述注浆管以及所述连接构件均具有在预制构件成型后,凸出于所述凸出于所述预制构件的一端。

6、其中,在步骤三中,向所述浇筑空间中加注料液包括:先在所述台车主体、所述端部限位模块、所述侧部限位模块以及所述顶部限位模块的内侧涂刷脱模剂,之后将料液注入所述浇筑空间中。

7、具体地,在步骤三中,等待料液凝固,并进行养护包括:在凝固成型后,先使所述端部限位模块、所述侧部限位模块以及所述顶部限位模块与所述预制构件相分离,之后在所述预制构件上覆盖保护薄膜,并将浇筑台车推入养护车间进行养护。

8、进一步地,在步骤四中,所述预制构件的转移和转运,并将预制构件下放至基坑内包括:先利用翻转设备将所述预制构件进行180°翻转,之后利用吊装设备通过所述吊装件将翻转后的成型所述预制构件吊装至堆存机构上进行堆存或吊装至运输机构上进行运输,所述堆存机构和所述运输机构均包括承载组件;当利用所述运输机构运输至所述基坑附近后,利用吊装设备将所述预制构件吊装卸下运输机构,并下放至所述基坑中。

9、其中,在步骤五中,多个所述预制构件的拼装,并形成单环模块结构包括先对吊装进入基坑内的所述预制构件的外观进行检查,确定无表面缺陷后,在所述预制构件的接头部位粘贴防水密封件,之后将一个单环模块结构包含的全部所述预制构件进行组装拼接,并依次将多个所述单环模块结构进行拼接,形成所述地铁车站模块。

10、具体地,在步骤六中,填补所述地铁车站模块的缝隙包括通过将注浆设备与注浆管相连接,将所述地铁车站模块中存在的缝隙以及所述预制构件成型时预留的榫槽结构进行注浆填充,待将全部缝隙及榫槽结构填充料浆并凝固后,完成地铁车站的施工,形成整体的地铁车站。

11、相对于现有技术,本发明提供的装配式地铁车站的施工方法具有以下优势:

12、本发明提供的装配式地铁车站的施工方法,包括以下步骤:步骤一、将地铁车站分解成多个单环模块结构,且多个所述单环模块结构均由至少四个预制构件拼接构成;步骤二、所述预制构件的成型模板的定制和制造,使所述成型模板形成对应的浇筑空间;步骤三、向所述浇筑空间中加注料液,等待料液凝固,并进行养护,形成所述预制构件;步骤四、所述预制构件的转移和转运,并将所述预制构件下放至基坑内;步骤五、多个所述预制构件的拼装,形成所述单环模块结构,将多个所述单环模块结构拼装形成地铁车站模块;步骤六、填补所述地铁车站模块的缝隙,形成整体的地铁车站。

13、由此分析可知,通过将整体的地铁车站分解成多个单环模块结构,并将多个单环模块结构分成相同的至少四个预制构件,从而能够极大的减少拼接的缝隙和拼接工序,即分成四个预制构件相拼接仅具有四个接缝,且进行三次拼接即可形成对应的单环模块结构,从而几点的减少了作业工序,并降低了对多个预制构件之间以及多个单环模块结构之间的防水作业难度和拼接难度。

14、而将一个单环模块结构分成四个预制构件相应的,使单独的预制构件的尺寸较大,能够达到20m甚至更长,因此,通过步骤二,能够针对大跨度的预制构件定制相应的成型模板,并通过成型模板形成的浇筑空间实现预制构件的成型。

15、相应地,本技术中的预制构件的成型过程包括向浇筑空间内浇筑料液,并在料液凝固后进行养护,实现稳定且坚固的大跨度的预制构件的成型。

16、而在预制构件全部成型完成后,将预制构件下放至对应基坑中进行拼装,并在拼装后对多个单环模块结构之间存在的缝隙进行填补,从而能够形成整体的地铁车站。

17、因此,采用本技术提供装配式地铁车站的施工方法,在保证生产制造一种稳定的大跨度预制构件的基础上,能够减少装配式地铁车站建造时的接缝数量,从而降低拼接和防水难度。

18、此外,本发明还提供一种装配式地铁车站,包括多个利用上述装配式地铁车站的施工方法制造形成的预制构件以及中板、中纵梁和中立柱;所述预制构件包括预制底板、预制侧墙以及预制顶板,所述预制侧墙的数量为两个,且均沿竖直方向延伸,并相对设置在所述预制底板和所述预制侧墙的两端;所述预制底板的两端分别与两个所述预制侧墙的一端相连接,所述预制顶板分别与两个所述预制侧墙的另一端相连接;所述中立柱的一端与所述预制底板相连接,另一端支撑所述中纵梁,所述中纵梁和所述中板均沿所述地铁车站的延伸方向设置,且所述中纵梁与所述中板相连接,用于支撑所述中板;所述中板的两端分别与两个预制侧墙相连接。

19、本技术提供的装配式地铁车站采用上述施工方法中制造的预制构件,且包括预制底板、预制顶板和预制侧墙,通过使两个预制侧墙相对设置在预制底板和预制顶板的两端,且分别与预制顶板和预制侧顶板的两端相连接,从而能够形成单环模块结构,并且,能够最大程度的降低预制构件之间产生的拼接缝隙,从而降低防水难度和施工难度。

20、而在一个单元模块结构中设置一个中立柱能够对中纵梁进行支撑,相应地,通过中纵梁能够对中板进行支撑。而本技术中的中板和中纵梁均沿整体装配式地铁车站的延伸方向设置,即一个中板和一条中纵梁可以覆盖多个单环模块结构,通过多个单环模块结构的拼接,并通过中立柱对中板和中纵梁进行承载,从而能够实现整体装配式地铁车站的建造。

本文地址:https://www.jishuxx.com/zhuanli/20240617/59198.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表