超陡坡BCR硬质填料坝面板施工方法与流程

- 国知局

- 2024-07-09 17:43:49

本发明属于超陡坡大坝施工,具体涉及到一种超陡坡bcr硬质填料坝面板施工方法。

背景技术:

1、bcr硬质填料坝为新材料坝,属环境友好型。坝型特点是上、下游坡比为1:0.6(水平角59.04°),为超陡坡。大坝上游设计有钢筋混凝土面板,面板厚度为0.3m,面板宽度10m,面板之间设置一道橡胶止水,最大斜长度70m。

2、目前,超陡坡硬质填料坝面板施工时采用的滑模适合坡比1:1.3~1:1.6,滑模断面为矩形,一般使用预制块或者砂袋作为配重,存在滑模重心不易调整、滑模不易转运、滑模上升速度不好控制等缺陷。因坡度陡,施工过程中的安全问题,质量问题和效率问题是亟需解决的主要问题。

技术实现思路

1、本发明所要解决的技术问题在于克服上述现有技术的不足,提供一种可连续浇筑、一次成型、无施工缝的超陡坡bcr硬质填料坝面板施工方法。

2、解决上述技术问题采用的技术方案是:一种超陡坡bcr硬质填料坝面板施工方法,其特征在于包括以下步骤:

3、步骤1、面板室内试验

4、同步成型面板试块,强度试块为圆柱形结构,直径159.6mm、高度320mm,成型2组,每组6个,抗压强度试验3个,劈裂强度试验3个,龄期分别为7天、28天,同时做三组坍落度试验,抗渗试块为圆柱形结构,直径100mm、高度200mm,成型1组共3个试块,进行28天抗渗检测,通过室内试验验证强度、防渗指标;

5、步骤2、现场施工

6、步骤2.1、安装侧模,侧模每块长度2m,分段拼装,侧模通过靠背的三角支架固定在预制块坡面上,三角支架用膨胀螺栓固定,每个支架安装2个膨胀螺栓,每块侧模设置有三组三角支架;

7、步骤2.2、安装牵引装置;

8、步骤2.3、安装钢丝绳支架,钢丝绳支架布置在牵引装置的前端,钢丝绳支架底座距离牵引装置底座20cm,钢丝绳支架顶部设置有滚轮,随钢丝绳摆动调整钢丝绳的角度,钢丝绳支架前方设置钢丝绳挂点;

9、步骤2.4、安装滑模装置,滑模装置由汽车吊或者装载机放置于侧模上,滑模装置与钢丝绳端部相连接,调整好左右预留距离,检查滑模装置与侧面和已浇筑混凝土贴面缝隙,缝隙大于5mm,用砂浆封堵;

10、步骤2.5、滑模装置注水,外部水管插入滑模装置持续加水,待水量达标后,取出水管停止加水;

11、步骤2.6、安装混凝土入仓溜管,溜管采用高密度聚乙烯材料制作而成,直径为250mm、每段长3m,缓冲接头上端外径300mm,顺混凝土流入方向大端头超上,小端头朝下,混凝土溜管下部端头插入缓冲接头,缓冲接头与溜管之间用卡箍固定,且两端有花篮螺栓紧固,每段溜管与面板钢筋网连接并固定;

12、步骤2.7、混凝土通过卸料口卸入溜管中,卸料量控制在充满溜管1/3管径;

13、步骤2.8、使用插入式振捣器振捣,止水附近用直径30的振捣器,其他区域使用直径50的振捣器,振捣棒插入点间距40~45cm;

14、步骤2.9、待混凝土上升至与滑模装置初始位置齐平时开始滑升滑模装置;

15、步骤2.10、当滑模装置从初始位置上升0.3m时开始收面,收面由工人进入收面装置内人工完成,木抹一遍,铁抹两遍,收面随滑模装置上升同步进行;

16、步骤2.11、当滑模装置上升3~5m时,开始喷水养护,养护用直径25mm高密度聚乙烯花管,间隔100mm布置直径3mm的孔,水通过孔喷射到混凝土表面;

17、步骤2.12、当滑模装置上升至顶部或者面板浇筑完成后,将滑模装置内的水通过放水阀排放,再将滑模装置由顶部下滑至底部,由吊车转运至其他仓内。

18、本发明的步骤2.2中牵引装置包括通过地锚固定于坝顶的卷扬机支架,卷扬机支架上设置有卷扬机。

19、本发明的坝顶上关于滑模装置长度方向对称设置有2组卷扬机,卷扬机为变频调速卷扬机。

20、本发明的步骤2.3中钢丝绳由两组钢丝绳组成,一组作为滑模牵引绳为滑模装置在坡面移动提供动力,另一组作为安全绳。

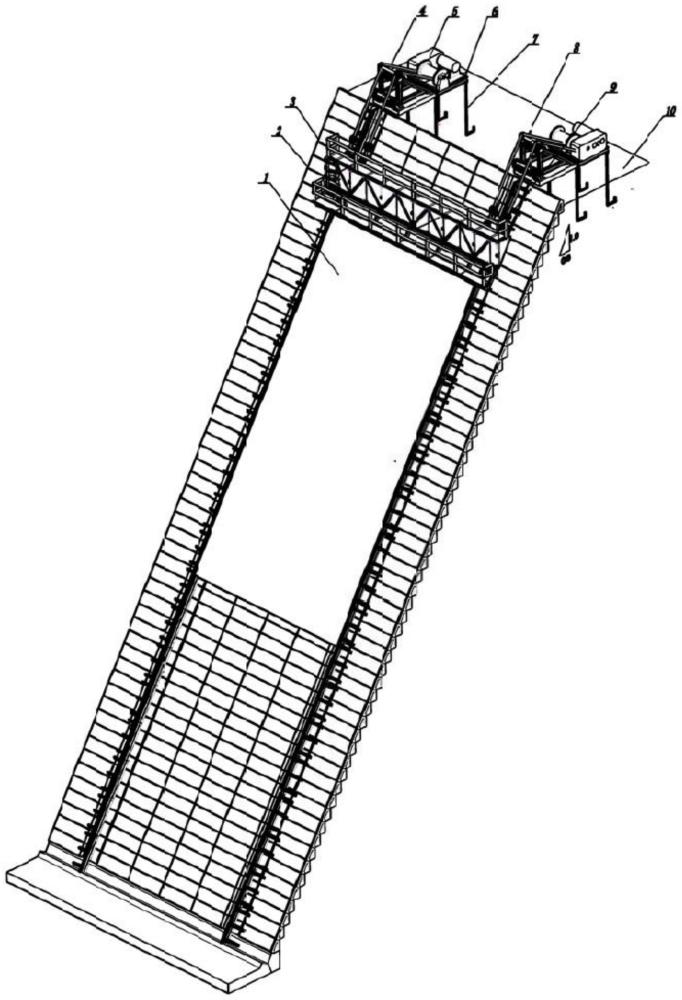

21、本发明的步骤2.4中滑模装置为:滑模本体上端面设置有滑模防护栏,滑模本体上侧面设置有吊耳,滑模本体前侧面一端设置有爬梯。

22、本发明的滑模本体为中空腔体,且截面形状为五边形,其中一个夹角为直角,且直角对应的斜边与坡面平行,滑模本体的上端面上设置有进水孔、侧面底部设置有出水孔。

23、本发明的滑模本体内部空腔分为相同体积的若干组,每一组空腔相连通。

24、本发明的滑模本体与坡面接触面板坡度为1:0.6。

25、本发明的步骤2.10中收面装置为:收面板与坡面平行设置,收面板的下端设置有收面防护栏。

26、本发明的步骤2.7中混凝土卸料口塌落度为7~9cm,卸料口温度为25°,混凝土从卸料口到入仓时间≤1.5h。

27、本发明相比于现有技术具有以下优点:

28、1、本发明采用的滑模装置具有较大自重+可拆卸配重,采用可变频牵引装置,配合人工收面装置,可提升安全装置,在滑模装置自重+配重作用下,使面板混凝土成型,在可变频牵引装置牵引下滑模装置以一定速度连续滑动,保证面板混凝土连续浇筑,设置安全装置,保证人员、设备安全。

29、2、本发明在超陡坡上设置滑模装置,滑模本体为中空腔体,滑模本体内部空腔分为相同体积的若干组,每一组空腔相连通,滑模本体截面形状为五边形,其中一个夹角为直角,且直角对应的斜边与坡面平行,增加了滑模上端面的宽度,既增大了人员操作平台,又调整了滑模装置重心,在滑模装置空腔中注水作为配重,在工作时加持配重,在滑模转运时拆除配重,达到按需加持配重,有利于滑模转运时的安全,坝顶设置可变速调频卷扬机作为滑模装置的牵引装置,根据面板混凝土硬化时间长短调整滑模提升速度,提升工效。

30、3、本发明具有减少工期的投入、降低施工成本、操作简单、施工安全、能够确保超陡坡bcr硬质填料坝面板连续浇筑、一次成型、无施工缝等优点,可推广应用到bcr硬质填料坝面板施工应用之中。

技术特征:1.一种超陡坡bcr硬质填料坝面板施工方法,其特征在于包括以下步骤:

2.根据权利要求1所述的超陡坡bcr硬质填料坝面板施工方法,其特征在于:所述的步骤2.2中牵引装置包括通过地锚(7)固定于坝顶(10)的卷扬机支架(6),卷扬机支架(6)上设置有卷扬机(5)。

3.根据权利要求2所述的超陡坡bcr硬质填料坝面板施工方法,其特征在于:所述的坝顶(10)上关于滑模装置(3)长度方向对称设置有2组卷扬机(5),卷扬机(5)为变频调速卷扬机。

4.根据权利要求1所述的超陡坡bcr硬质填料坝面板施工方法,其特征在于:所述的步骤2.3中钢丝绳(8)由两组钢丝绳组成,一组作为滑模牵引绳为滑模装置(3)在坡面(1)移动提供动力,另一组作为安全绳。

5.根据权利要求1所述的超陡坡bcr硬质填料坝面板施工方法,其特征在于所述的步骤2.4中滑模装置(3)为:滑模本体(3-2)上端面设置有滑模防护栏(3-3),滑模本体(3-2)上侧面设置有吊耳(3-4),滑模本体(3-2)前侧面一端设置有爬梯(3-6)。

6.根据权利要求5所述的超陡坡bcr硬质填料坝面板施工方法,其特征在于:所述的滑模本体(3-2)为中空腔体,且截面形状为五边形,其中一个夹角为直角,且直角对应的斜边与坡面(1)平行,滑模本体(3-2)的上端面上设置有进水孔(3-1)、侧面底部设置有出水孔(3-5)。

7.根据权利要求6所述的超陡坡bcr硬质填料坝面板施工方法,其特征在于:所述的滑模本体(3-2)内部空腔分为相同体积的若干组,每一组空腔相连通。

8.根据权利要求5所述的超陡坡bcr硬质填料坝面板施工方法,其特征在于:所述的滑模本体(3-2)与坡面(1)接触面板坡度为1:0.6。

9.根据权利要求1所述的超陡坡bcr硬质填料坝面板施工方法,其特征在于所述的步骤2.10中收面装置(2)为:收面板(2-1)与坡面(1)平行设置,收面板(2-1)的下端设置有收面防护栏(2-2)。

10.根据权利要求1所述的超陡坡bcr硬质填料坝面板施工方法,其特征在于所述的步骤2.7中混凝土卸料口塌落度为7~9cm,卸料口温度为25°,混凝土从卸料口到入仓时间≤1.5h。

技术总结一种超陡坡BCR硬质填料坝面板施工方法,包括面板室内试验、现场施工,现场施工包括安装侧模、安装牵引装置、安装钢丝绳支架、安装滑模装置、滑模装置注水、安装混凝土入仓溜管、混凝土通过卸料口卸入溜管中、使用插入式振捣器振捣、滑升滑模装置、开始收面、喷水养护、浇筑完成后排出滑模装置内的水;在滑模装置空腔中注水作为配重,在工作时加持配重,在滑模转运时拆除配重,达到按需加持配重,有利于滑模转运时的安全,坝顶设置可变速调频卷扬机作为滑模装置的牵引装置,根据面板混凝土硬化时间长短调整滑模提升速度,提升工效;本发明缩短了工期、提高了效率、降低了人员和设备成本,具有节省成本、连续快速施工的特点。技术研发人员:张少卫,仇玉生,路名军,商晓辉,葛鹏,雍浩,张红伟,胥伟,邓芳梅,张磊受保护的技术使用者:中国水电建设集团十五工程局有限公司技术研发日:技术公布日:2024/6/13本文地址:https://www.jishuxx.com/zhuanli/20240617/60405.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。