限定环制造方法、限定环加工电极与流程

- 国知局

- 2024-06-21 09:48:37

本发明涉及等离子蚀刻设备中使用的限定环的加工方法,具体涉及一种限定环制造方法、限定环加工电极。

背景技术:

1、材料的选择性去除与生长是半导体制程中主要的技术手段,通过选择性去除与生长就可以在晶圆表面形成特定形状的微观形貌结构,经过进一步的封装后就可以制成特定功能的半导体器件。半导体制程中常用的材料去除手段包括射频等离子蚀刻技术。类似的蚀刻设备与蚀刻方法可以参见公告号为cn102142349b的名为《用于在等离子处理室内防止等离子不受限制事件的方法》的专利文献的记载。该方法本质上是通过限定环以及其他部件形成一处理腔室。蚀刻等工艺进行时,将晶圆置于腔室内,并在腔室上下极板间形成射频电场,将气体通入腔室,并控制进排气压力,使腔室环境处于一定的负压真空下。腔室内的稀薄气体在射频下转变为等离子体,等离子体与晶圆表面作用蚀除表面未被保护的部分。

2、基于上述射频等离子处理设备的限定环用于约束等离子体的活动范围。同时限定环的具体结构也对等离子体的分布产生影响。公告号为cn101459051b的名为《等离子体装置排气环》的专利文件中公开了这样的限定环。通常需要在限定环的下壁开排气槽。排气槽的具体设置方法一般会影响晶圆边缘的等离子浓度,并进而影响晶圆蚀刻的均匀性,使晶圆边缘的器件良率降低。

3、为了保证晶圆边缘蚀刻的均匀性,可以在限定环下壁开设周向均匀排列的排气槽。这样的技术方案已经于公开号为cn116741613a的名为《用于等离子蚀刻的限位环》以及公开号为cn116779409a的名为《用于等离子蚀刻的限定环》等专利文献中公开。排气槽在限定环上的分布可达200-300组。限定环的材料一般为硅、碳化硅等材料,其质脆,韧性较低。采用常规的机械钻铣加工,只能顺序加工每一个孔,加之sic属脆性材料,进给过快容易造成材料破裂或者隐裂,这导致加工效率很低,测算的生产节拍基本在5-7天,即完成一个限定环的机械加工大约需要一周时间。

技术实现思路

1、针对现有的限位环加工方法生产效率低的问题,本发明提供一种限定环制造方法、限定环加工电极。

2、本发明的技术方案提供一种限定环制造方法,包括使用电火花加工工艺制作限定环的排气槽的步骤,

3、电火花加工工艺所使用的工作电极包括若干成型电极,所述成型电极的截面形状与所述排气槽的截面形状互相补偿,若干所述成型电极的排布方式与所述排气槽的排布方式相同;

4、一次电火花加工包括深度方向进给过程,在工作电极与限定环之间脉冲电源作用下,控制工作电极沿深度方向不断进给蚀除限定环的材料至至少超过排气槽的深度;

5、若干所述成型电极能够同时完成对应的多个排气槽的加工,通过在若干次电火花加工时,改变所述工作电极与所述限定环之间绕同一中心的转角完成所述限定环的所有所述排气槽的加工。

6、优选地,所述成型电极具有阶梯结构,所述成型电极端部的端部放电段侧向尺寸大于端部以下的后部放电段的侧向尺寸,一次电火花加工还包括在深度方向进给过程完成后进行的侧向进给过程,所述侧向进给过程控制所述成型电极在深度方向进给成型的孔内在截面内移动实现对所述排气槽侧壁的蚀除,使所述排气槽的截面尺寸符合预期,所述端部放电段与所述后部放电段的侧向尺寸单边差值为0.02-0.2mm。

7、优选地,一次电火花加工还包括在深度方向进给过程完成后进行的侧向进给过程,侧向进给过程中,当所述后部放电段与所述排气槽侧壁靠近至形成放电通路,开始对所述排气槽的侧壁进行电火花蚀除时,使用精加工参数进行电火花加工,使所述排气槽的截面尺寸符合预期。

8、优选地,所述成型电极具有单侧小于所述排气槽尺寸值0.01-0.05mm的截面尺寸,使得所述成型电极在深度方向进给成型的孔侧向单边尺寸小于预期值0.01-0.05mm。

9、优选地,若干所述成型电极的数量为所述排气槽总数的因数,若干所述成型电极之间的排列间距为所述限定环的排列间距的整数倍。

10、优选地,还包括在所述使用电火花加工工艺制作限定环的排气槽步骤之后进行的成型c形腔步骤,所述成型c形腔步骤通过机械加工制作所述限定环的c形腔。

11、优选地,还包括在所述使用电火花加工工艺制作限定环的排气槽步骤之后进行的表面蚀刻处理步骤,所述表面蚀刻处理步骤将所述限定环在蚀刻清洗室内绕中心轴转动设置,通过蚀刻气体去除所述限定环表面加工时产生的应力层。

12、本发明的技术方案还提供一种限定环加工电极,用于限定环的排气槽的电火花成型加工,其特征在于,包括基座,在基座上排布有若干成型电极,成型电极的截面形状与排气槽的截面形状互相补偿;若干成型电极之间相应于排气槽的排布方式在基座上排布。

13、优选地,若干所述成型电极的数量为所述排气槽总数的因数,若干所述成型电极之间的排列间距为所述限定环的排列间距的整数倍。

14、优选地,所述成型电极具有阶梯结构,所述成型电极端部的端部放电段侧向尺寸大于端部以下的后部放电段的侧向尺寸,所述端部放电段与所述后部放电段的侧向尺寸单边差值为0.02-0.2mm。

15、本发明的限定环制造方法应用了电火花加工工艺加工排气槽,且实现了多个排气槽并行同时加工处理。不仅通过电火花加工工艺,而且通过设计并行加工的多个电火花加工成型电极,提升了限定环的加工效率,使应用传统方案所需的近一周处理时间压缩到现在的3天左右,显著提升了限定环的生产效率。该限定环制造方法还有助于提高限定环的良品率与质量稳定性,通过电火花加工过程的设计,可以降低加工过程对限定环的表层材料的影响,使经过加工的限定环表面材料的稳定性更好,降低限定环在后续应用过程中表层材料脱落污染真空室环境的可能性,从而提高等离子蚀刻过程的质量稳定性。

技术特征:1.一种限定环制造方法,其特征在于,包括使用电火花加工工艺制作限定环(w)的排气槽(w1)的步骤,

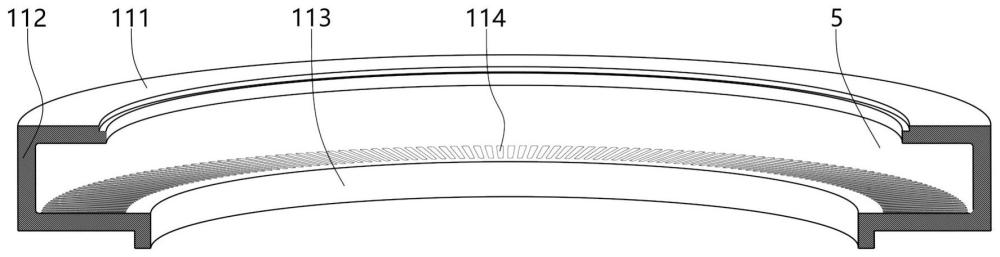

2.如权利要求1所述的限定环制造方法,其特征在于,所述成型电极(11)具有阶梯结构,所述成型电极(11)端部的端部放电段(111)侧向尺寸大于端部以下的后部放电段(112)的侧向尺寸,一次电火花加工还包括在深度方向进给过程完成后进行的侧向进给过程,所述侧向进给过程控制所述成型电极(11)在深度方向进给成型的孔内在截面内移动实现对所述排气槽(w1)侧壁的蚀除,使所述排气槽(w1)的截面尺寸符合预期,所述端部放电段(111)与所述后部放电段(112)的侧向尺寸单边差值为0.02-0.2mm。

3.如权利要求1所述的限定环制造方法,其特征在于,一次电火花加工还包括在深度方向进给过程完成后进行的侧向进给过程,侧向进给过程中,当所述后部放电段(112)与所述排气槽(w1)侧壁靠近至形成放电通路,开始对所述排气槽(w1)的侧壁进行电火花蚀除时,使用精加工参数进行电火花加工,使所述排气槽(w1)的截面尺寸符合预期。

4.如权利要求3所述的限定环制造方法,其特征在于,所述成型电极(11)具有单侧小于所述排气槽(w1)尺寸值0.01-0.05mm的截面尺寸,使得所述成型电极(11)在深度方向进给成型的孔侧向单边尺寸小于预期值0.01-0.05mm。

5.如权利要求1所述的限定环制造方法,其特征在于,若干所述成型电极(11)的数量为所述排气槽(w1)总数的因数,若干所述成型电极(11)之间的排列间距为所述限定环(w)的排列间距的整数倍。

6.如权利要求1所述的限定环制造方法,其特征在于,还包括在所述使用电火花加工工艺制作限定环(w)的排气槽(w1)步骤之后进行的成型c形腔(w2)步骤,所述成型c形腔(w2)步骤通过机械加工制作所述限定环(w)的c形腔(w2)。

7.如权利要求1所述的限定环制造方法,其特征在于,还包括在所述使用电火花加工工艺制作限定环(w)的排气槽(w1)步骤之后进行的表面蚀刻处理步骤,所述表面蚀刻处理步骤将所述限定环(w)在蚀刻清洗室内绕中心轴转动设置,通过蚀刻气体去除所述限定环(w)表面加工时产生的应力层。

8.一种限定环加工电极,用于限定环(w)的排气槽(w1)的电火花成型加工,其特征在于,包括基座(12),在基座(12)上排布有若干成型电极(11),成型电极(11)的截面形状与排气槽(w1)的截面形状互相补偿;若干成型电极(11)之间相应于排气槽(w1)的排布方式在基座(12)上排布。

9.如权利要求8所述的限定环加工电极,其特征在于,若干所述成型电极(11)的数量为所述排气槽(w1)总数的因数,若干所述成型电极(11)之间的排列间距为所述限定环(w)的排列间距的整数倍。

10.如权利要求8所述的限定环加工电极,其特征在于,所述成型电极(11)具有阶梯结构,所述成型电极(11)端部的端部放电段(111)侧向尺寸大于端部以下的后部放电段(112)的侧向尺寸,所述端部放电段(111)与所述后部放电段(112)的侧向尺寸单边差值为0.02-0.2mm。

技术总结本发明提供一种限定环制造方法、限定环加工电极。其限定环加工电极包括电火花加工工艺所使用的工作电极包括若干成型电极,所述成型电极的截面形状与所述排气槽的截面形状互相补偿,若干所述成型电极的排布方式与所述排气槽的排布方式相同。其限定环制造方法中一次电火花加工包括深度方向进给过程,工作电极沿深度方向蚀除限定环至至少超过排气槽的深度;若干所述成型电极同时完成对应的多个排气槽的加工。该限定环制造方法应用了电火花加工工艺加工排气槽,且实现了多个排气槽并行同时加工处理,显著提升了限定环的生产效率。该限定环制造方法还有助于降低加工过程对限定环的表层材料的影响,提高限定环的良品率与质量稳定性。技术研发人员:许赞,朴永哲受保护的技术使用者:安徽四象半导体材料科技有限公司技术研发日:技术公布日:2024/6/13本文地址:https://www.jishuxx.com/zhuanli/20240618/16454.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表