一种双面错排式V型槽结构的多层光纤阵列

- 国知局

- 2024-06-21 12:08:26

本发明属于光纤阵列,具体涉及一种双面错排式v型槽结构的多层光纤阵列。

背景技术:

1、光纤阵列是利用v型槽将一条光纤、一束光纤或一条光纤带安装在玻璃基板上。在光纤阵列中,光纤被精确定位并连接到plc上,不同光纤的接合部被安装在阵列基片上。然而,传统的单层光纤阵列已经难以满足光学成像技术的要求。为了更好地利用空间体积,提高光束整形和平面光波导方面的应用效果,多层v槽阵列技术应运而生。多层v槽阵列的优势在于能够根据光纤数量改变阵列层数,从而更好地利用空间,玻璃基板的双面v槽结构则能进一步提高光线阵列布局的紧密型。

2、技术现状:现有技术中的光纤阵列以单层的光纤阵列为主,在光纤数量越多的情况下,基板的面积就越大,使用受到限制;目前出现的二层光纤阵列不能很好的根据光纤数量改变阵列层数,其层与层之间装配方法一般以人为观测为主,或者采用较为复杂的方式,如专利《一种双层光纤阵列的装配方法》采用尾部光纤接入光源的方式构造切线进行装配定位,可操作性较低;与此同时,因双面v槽相互位置精度要求较高,在切割机上对准困难,导致加工难度较大,现有的二维光纤阵列中其阵列基片基本都是单面v槽结构,即阵列基片的一面刻有v型槽,然后另一面为平面或刻有定位槽。

3、缺陷:现有的双层光纤阵列不能很好的根据光纤数量改变阵列层数,采用粘合剂对光纤进行固定,不方便后期对光纤的拆卸,而且单面刻v型槽的结构无法进一步提高二维尺度下的光纤利用率;对于双面v槽切割而言,由于受到玻璃材质、厚度以及加工腔体内的复杂工况环境,切割机无法进行精确对准,双面v槽的相互位置精度无保证定,从而影响光纤排布精度;现有的多层光纤阵列的装配方式如直接观测形式其装配精度低,使其生产重复性较差,导致硅光芯片与多层光纤阵列的耦合方案难以大规模实施。

4、因此,针对上述问题,予以进一步改进。

技术实现思路

1、本发明的主要目的在于提供一种双面错排式v型槽结构的多层光纤阵列,通过二维多层堆叠式结构布局,有效减小一维光线阵列体积,双面v型槽进一步提高二维尺度下的光纤利用率,使光纤排列更加紧密;采用短脉冲超快激光技术对玻璃基板进行基准制作,实现双面v槽基准统一,极大提高单层玻璃基板上双面v槽的相互位置精度,同时利用玻璃基板之间的基准关系,实现层与层之间的高精度装配;层与层之间的压紧板固定,通过改变压紧板厚度调整阵列间距,提高了光纤纵向尺度的灵活度。

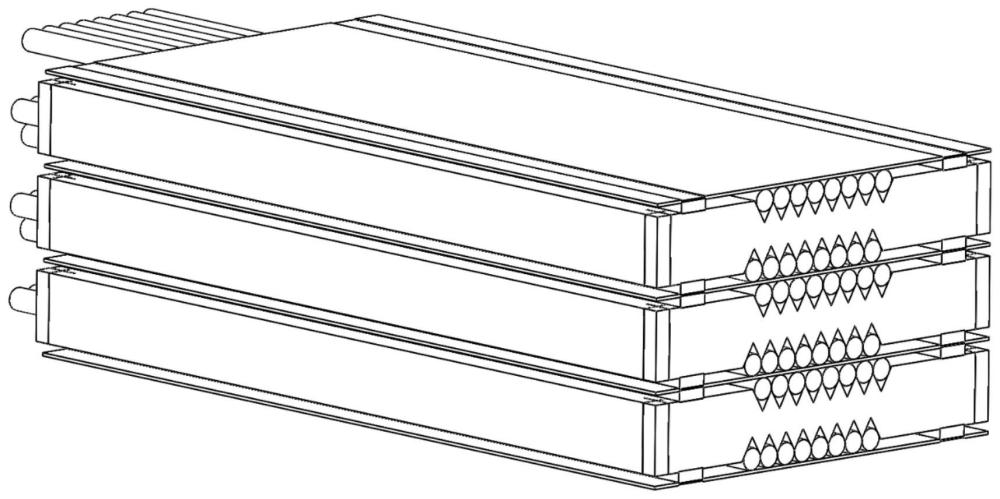

2、为达到以上目的,本发明提供一种双面错排式v型槽结构的多层光纤阵列,包括光纤阵列本体,光纤阵列本体由多组玻璃基板依次层叠组成,其中:

3、每个玻璃基板上下两个表面沿长度方向均匀开设有n排用于安放光纤的v型槽,上表面的v型槽和下表面的v型槽错位排列;玻璃基板的两端开设有用于安放定位条的第一凹槽,定位条远离玻璃基板的一面安放在两端开设有第二凹槽的压紧板上,光纤固定在v型槽内并由压紧板压紧固定;

4、通过短脉冲超快激光在玻璃基板上制作激光十字标记,从而确认玻璃基板上下两个表面的v型槽之间的相互位置关系。

5、作为上述技术方案的进一步优选的技术方案,以玻璃基板的两个相互垂直的侧面为粗基准,确定第一号激光十字标记的位置,采用短脉冲超快激光进行十字标记制作,激光穿透玻璃基板上下两个表面,(上下表面均可看清十字标记)第一号激光十字标记的两个方向均延伸到玻璃基板的两个侧面,(玻璃基板的两个侧面均可看清标记纹路);再以第一号激光十字标记作为精基准,确定第二号激光十字标记、第三号激光十字标记和第四号激光十字标记的位置,并且采用短脉冲超快激光进行十字标记的制作。

6、作为上述技术方案的进一步优选的技术方案,玻璃基板上下两个表面的v型槽的基准以玻璃基板的第一号激光十字标记和第三号激光十字标记确定,其中:

7、以第一号激光十字标记和第三号激光十字标记中心连线作为上表面的水平基准线,以该水平基准线为对齐基准,在上表面使用切割机切割位于上表面的n排v型槽;

8、将切割完上表面n排v型槽的玻璃基板翻转,在玻璃基板的下表面,同样以第一激光十字标记和第三号激光十字标记中心连线作为下表面的水平基准线,以该水平基准线为对齐基准,在下表面使用切割机切割位于下表面的n排v型槽(玻璃基板上下表面的v型槽使用高精度短脉冲超快激光标记基准,基准统一,从而保证了上下表面两排v槽的相互位置精度)。

9、作为上述技术方案的进一步优选的技术方案,激光十字标记的制作具体实施为:

10、以玻璃基板相互垂直的两个侧面为粗基准,确定第一号激光十字标记的位置,第一号激光十字标记的中心距离两个侧面均为距离c,制作第一号激光十字标记;以第一号激光十字标记中心为精基准,与其余三个激光十字标记的中心构成矩形,四个激光十字标记分别位于角点,v型槽排布方向距离x,光纤方向为距离y,分别制作出其余三个激光十字标记。

11、作为上述技术方案的进一步优选的技术方案,玻璃基板上下表面的v型槽的制作具体实施为:

12、玻璃基板上下表面的v型槽相互位置关系由激光十字标记确定,玻璃基板厚度为h,玻璃基板表面与激光入射夹角为θ,激光十字标记在玻璃基板的上下表面误差为δ1,(h*tanθ)/2≤δ1≤h*tanθ;

13、玻璃基板的上表面的v型槽中左端第一个v槽中线与上表面的激光十字标记中点距离l1,玻璃基板的下表面的v型槽中左端第一个v槽中线与下表面的激光十字标记中点距离l2,两者错排距离t,t=l2-l1-δ1,以玻璃基板上表面的第一号激光十字标记和第三号激光十字标记的中心连线作为上表面的水平基准线,以该水平基准线为基准,跳步距离即为l1,在玻璃基板的上表面切割第一排v型槽,步进为w,步进误差为δ2,v型槽组数n,切割上表面的n排v型槽;将切割完第一排v型槽的玻璃基板翻转,同样以第一号激光十字标记和第三号激光十字标的中心连线作水平基准线,以该水平基准线为基准,跳步距离即为l2,在玻璃基板的下表面切割第一排v型槽,步进为w,步进误差为δ2,v型槽组数n,切割下表面的n排v型槽。

14、作为上述技术方案的进一步优选的技术方案,将光纤安放在玻璃基板的上下表面的v型槽内并固定,将定位条分别放置在压紧板两侧的第二凹槽内并固定,固定后定位条与压紧板为一个整体,将该整体里面的定位条为定位基准放到固定有光纤的玻璃基板的两端第一凹槽中并固定,得到第一层光纤阵列;将第一层光纤阵列玻璃基板下侧的两端定位条,和第二层光纤阵列上侧的压紧板两侧的第一凹槽对准放置,实现第一层光纤阵列和第二层光纤阵列的粗定位装配。

15、作为上述技术方案的进一步优选的技术方案,利用体式镜将光纤阵列的端面影像呈现在ccd显示屏上,将第一层光纤阵列的第一号激光十字标记作为基线,以该基线为基准作其延长构造线,记为端面第一延长构造线;将第二层光纤阵列置于第一层光纤阵列之下,缓慢移动第二层光纤阵列,使第二层光纤阵列的第一号激光十字标记与端面第一延长构造线重合;将第一层光纤阵列的第二号激光十字标记作为基线,以该基线为基准作其延长构造线,记为端面第二延长构造线;以第二层光纤阵列的第二号激光十字标记检查对齐效果,实现端面的左右方向装配;

16、将光纤阵列的左侧面影像呈现在ccd显示屏上,将第一层光纤阵列的第一号激光十字标记作为基线,以该基线为基准作其延长构造线,记为侧面第一延长构造线,缓慢移动第二层光纤阵列,使第二层光纤阵列的第一号激光十字标记与侧面第一延长构造线重合;将第一层光纤阵列的第三号激光十字标记作为基线,以该基线为基准作其延长构造线,记为侧面第二延长构造线;以第二层光纤阵列的第三号激光十字标记检查对齐效果,实现左侧面的前后方向装配;

17、将光纤阵列的右侧面影像呈现在ccd显示屏上,将第一层光纤阵列的第二号激光十字标记作为基线,以该基线为基准作其延长构造线,记为侧面第三延长构造线,缓慢移动第二层光纤阵列,使第二层光纤阵列的第二号激光十字标记与侧面第三延长构造线重合;将第一层光纤阵列的第四号激光十字标记作为基线,以该基线为基准作其延长构造线,记为侧面第四延长构造线;以第二层光纤阵列的第四号激光十字标记检查对齐效果,实现右侧面的前后方向装配。

18、本发明的有益效果为:

19、1.创新性采用单层玻璃基板的双面v槽结构,装配成多层光纤阵列,在解决一维光纤排列、实现二维方向拓展的同时,双面v槽排布光纤进一步提高了光纤排布的紧密性和空间利用率,使得单位空间内光纤阵列性能有效提升。

20、2.针对切割机加工双面v槽的相互位置精度难保证的问题,创新性引入短脉冲超快激光技术,实现单个玻璃基板两个表面基准统一,减小单个玻璃基板中两层v槽的加工误差。

21、3.针对多层光纤阵列装配精度低、定位方法复杂等问题,采用具有高精度的激光标记进行精确定位,并通过简单可行的构造辅助线方式,有效提高多层光纤阵列的装配精度,从而提高所述双层光纤阵列的生产重复性。

本文地址:https://www.jishuxx.com/zhuanli/20240618/25782.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表