一种量产柱面镜加工方法与流程

- 国知局

- 2024-06-21 12:42:30

本发明涉及柱面镜加工,特别涉及一种量产柱面镜加工方法。

背景技术:

1、现有的柱面镜加工的精度不高,比如毛坯加工的一致性差,使得毛坯与治具之间的间隙不可控,影响后续的加工工序,使得柱面镜加工出来的偏心良率低、质量不稳定。

技术实现思路

1、本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明提出一种量产柱面镜加工方法,能够保证柱面镜的偏心良好。

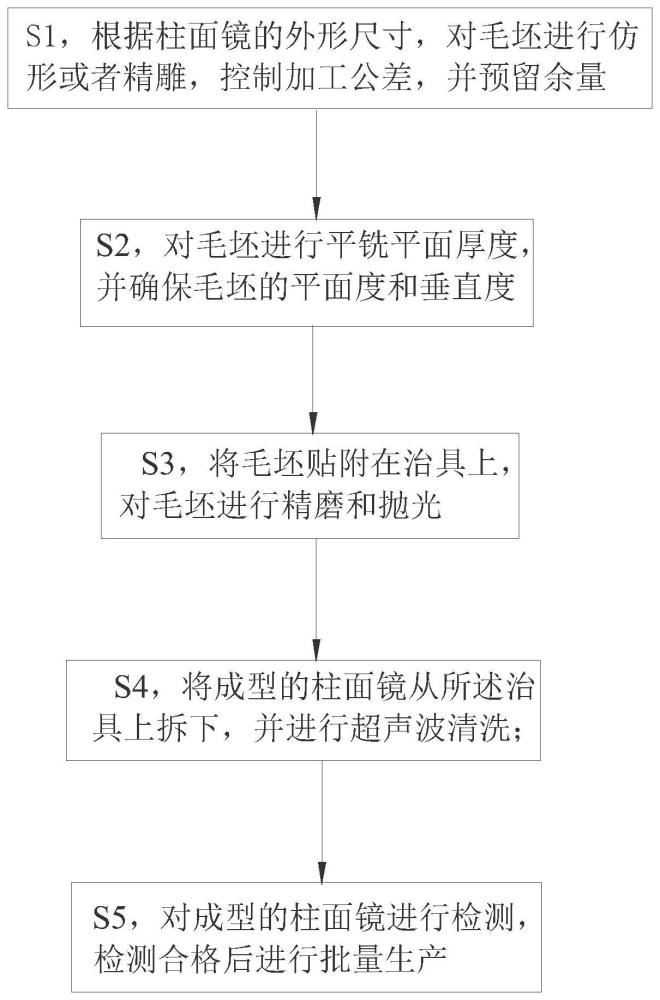

2、根据本发明实施例的量产柱面镜加工方法,包括:

3、s1,根据柱面镜的外形尺寸,对毛坯进行仿形或者精雕,控制加工公差,并预留余量给下一道工序;

4、s2,对毛坯进行平铣平面厚度,并确保毛坯的平面度和垂直度;

5、s3,将毛坯贴附在治具上,对毛坯进行精磨和抛光;

6、s4,将成型的柱面镜从所述治具上拆下,并进行超声波清洗;

7、s5,对成型的柱面镜进行检测,检测合格后进行批量生产。

8、根据本发明实施例的一种量产柱面镜加工方法,至少具有如下有益效果:

9、应用上述实施例的量产柱面镜加工方法,先对毛坯进行加工,严格控制加工公差,使得毛坯与治具之间的间隙可控,保证毛坯尺寸的一致性,然后再对毛坯进行精磨和抛光,确保加工质量,偏心也能得到保障,柱面镜可以批量生产,生产效率大大提高。

10、根据本发明的一些实施例,在s1中,所述公差为-0.01mm~0mm。

11、根据本发明的一些实施例,在s1中,对于半径小于10mm的柱面镜,采用精雕成型,对于半径大于10mm的柱面镜,采用仿形机进行仿形成型。

12、根据本发明的一些实施例,在s2中,被平铣的平面做标记,作为s3中贴附的基准面。

13、根据本发明的一些实施例,在s2中,先确保所述治具的贴附槽的宽度尺寸与精雕或仿形后的毛坯的宽度尺寸之间的间隙小于0.015mm;再将毛坯与所述治具清洁干净,毛坯垂直贴附至所述治具的所述贴附槽内,同时确认毛坯是否可以在所述贴附槽内顺畅滑动且手无明显感觉毛坯晃动,然后手压毛坯,在毛坯宽度方向的两条侧边点涂胶水,待胶水自然晾干后,可进行下一道工序。

14、根据本发明的一些实施例,在s1中,在加工凹面柱面镜时,使得仿形的圆弧最低点与宽度的对称度小于0.01mm;在加工凸面柱面镜时,使得仿形的圆弧最高点与宽度的对称度小于0.01mm。

15、根据本发明的一些实施例,在使用滚抛工艺加工凸面柱面镜时,仿形时使用外圆磨床对柱面镜进行圆削,同时要确保整体的锥度小于0.01mm。

16、根据本发明的一些实施例,在s3中,精磨采用精磨丸片进行;先使用400#/600#精磨丸片进行第一次精磨,且预留0.04mm余量,再使用1500#精磨丸片进行第二次精磨,同时预留0.02mm给到下一道工序。

17、根据本发明的一些实施例,在s3中,精磨采用金刚砂进行,先使用20#金刚砂进行第一次精磨,并预留0.04mm余量,再使用10#金刚砂进行第二次精磨,同时预留0.02mm给到下工序。

18、根据本发明的一些实施例,在s3中,抛光时使用氧化铈抛光粉。

19、本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

技术特征:1.一种量产柱面镜加工方法,其特征在于,包括:

2.根据权利要求1所述的量产柱面镜加工方法,其特征在于:在s1中,所述公差为-0.01mm~0mm。

3.根据权利要求1所述的量产柱面镜加工方法,其特征在于:在s1中,对于半径小于10mm的柱面镜,采用精雕成型,对于半径大于10mm的柱面镜,采用仿形机进行仿形成型。

4.根据权利要求1所述的量产柱面镜加工方法,其特征在于:在s2中,被平铣的平面做标记,作为s3中贴附的基准面。

5.根据权利要求1所述的量产柱面镜加工方法,其特征在于:在s2中,先确保所述治具的贴附槽的宽度尺寸与精雕或仿形后的毛坯的宽度尺寸之间的间隙小于0.015mm;再将毛坯与所述治具清洁干净,毛坯垂直贴附至所述治具的所述贴附槽内,同时确认毛坯是否可以在所述贴附槽内顺畅滑动且手无明显感觉毛坯晃动,然后手压毛坯,在毛坯宽度方向的两条侧边点涂胶水,待胶水自然晾干后,可进行下一道工序。

6.根据权利要求1所述的量产柱面镜加工方法,其特征在于:在s1中,在加工凹面柱面镜时,使得仿形的圆弧最低点与宽度的对称度小于0.01mm;在加工凸面柱面镜时,使得仿形的圆弧最高点与宽度的对称度小于0.01mm。

7.根据权利要求1所述的量产柱面镜加工方法,其特征在于:在使用滚抛工艺加工凸面柱面镜时,仿形时使用外圆磨床对柱面镜进行圆削,同时要确保整体的锥度小于0.01mm。

8.根据权利要求1所述的量产柱面镜加工方法,其特征在于:在s3中,精磨采用精磨丸片进行;先使用400#/600#精磨丸片进行第一次精磨,且预留0.04mm余量,再使用1500#精磨丸片进行第二次精磨,同时预留0.02mm给到下一道工序。

9.根据权利要求1所述的量产柱面镜加工方法,其特征在于:在s3中,精磨采用金刚砂进行,先使用20#金刚砂进行第一次精磨,并预留0.04mm余量,再使用10#金刚砂进行第二次精磨,同时预留0.02mm给到下一道工序。

10.根据权利要求1所述的量产柱面镜加工方法,其特征在于:在s3中,抛光时使用氧化铈抛光粉。

技术总结本发明公开了一种量产柱面镜加工方法,包括:S1,根据柱面镜的外形尺寸,对毛坯进行仿形或者精雕,并预留余量给下一道工序;S2,对毛坯进行平铣平面厚度,并确保毛坯的平面度和垂直度;S3,将毛坯贴附在治具上,对毛坯进行精磨和抛光;S4,将成型的柱面镜从治具上拆下,并进行超声波清洗;S5,对成型的柱面镜进行检测,检测合格后进行批量生产。应用上述实施例的量产柱面镜加工方法,先对毛坯进行加工,保证毛坯尺寸的一致性,使得毛坯与治具之间的间隙可控,然后再对毛坯进行精磨和抛光,确保加工质量,偏心也能得到保障。技术研发人员:请求不公布姓名受保护的技术使用者:广东思锐光学股份有限公司技术研发日:技术公布日:2024/6/13本文地址:https://www.jishuxx.com/zhuanli/20240618/28782.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表