一种可直喷热熔胶的烫画膜及其制备工艺的制作方法

- 国知局

- 2024-06-21 13:23:52

本技术涉及烫画膜,更具体地说,它涉及一种可直喷热熔胶的烫画膜及其制备工艺。

背景技术:

1、烫画膜是由以下步骤制得的:先将图案或文字预先印刷到烫画膜上,后在图案或文字的一侧面撒上热熔胶粉,并将多余的热熔胶粉抖落,再进行高温烘烤,使得热熔胶粉完全熔融并附着于图案或文字的一侧面,固化后形成粘接层,以此而制得烫画膜;使用时,通过热和压力的作用,再将基材薄膜上的图案或文字转印在承印物上,如衣物等,由于粘接层的存在,图案或文字能够稳定地贴合于承印物,由于烫画膜图案或文字层次丰富、色差小、再现性好,能达到设计图案者需求的效果。

2、然而,在图案或文字印刷时,需要将大量墨水喷涂印刷至基材薄膜的表面,大量的墨水容易出现流墨的情况,使得形成的图案或文字出现变形的问题;在抖落多余的热熔胶粉时,热熔胶粉容易出现抖落不干净或者散落至工作环境中,容易产生烫印不良以及污染环境的问题;上述问题均影响了烫画膜的成品良率和使用性能,因此,对于目前的烫画膜,还需要进一步进行研究。

技术实现思路

1、为了解决上述技术问题,本技术提供一种可直喷热熔胶的烫画膜。

2、第一方面,本技术提供一种可直喷热熔胶的烫画膜,采用如下的技术方案:

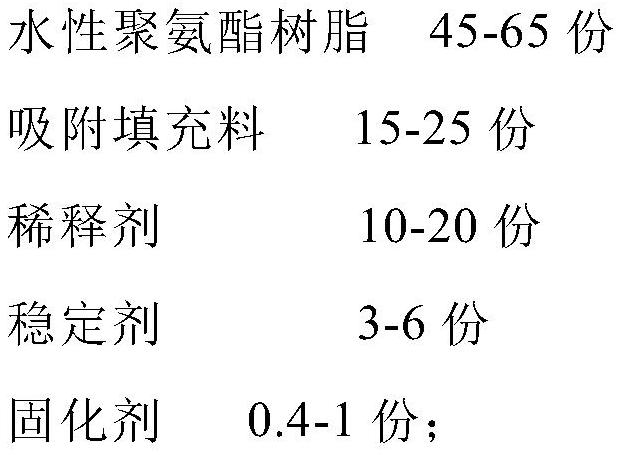

3、一种可直喷热熔胶的烫画膜,包括依次贴合设置的背哑层、pet层、离型层和可直喷吸墨层,所述可直喷吸墨层由吸墨剂固化而成,所述吸墨剂由以下重量份的原料制得:

4、

5、所述吸附填充料由长链硅烷偶联剂、含有长链醚基的化合物和表面活性剂对填充料进行改性制得。

6、通过采用上述技术方案,本技术制得的可直喷热熔胶的烫画膜,以背哑层和pet层作为支撑基层,在支撑基层上设置离型层和可直喷吸墨层,可直喷吸墨层能够稳定地吸附打印油墨和热熔胶,使用时,进行热转印,在离型层的作用下,支撑基层和可直喷吸墨层进行分离,完成图案或文字转印;本技术制得的烫画膜相对于常规的烫画膜来说,载墨性更强,印刷形成的图案或者文字不易收缩变形,色彩还原度高,且能够对热熔胶溶液进行稳定吸附,改善了常规需要使用热熔胶粉提升烫画膜和承载物的粘接性的弊端,直接喷涂热熔胶溶液也能够稳定地吸附,且附着力好,不会出现溢胶的情况,提升了烫画膜成品的精度和加工效率。

7、本技术以水性聚氨酯树脂作为吸墨树脂,具有较好的吸墨性和成膜性,向吸墨树脂中加入稀释剂、稳定剂和固化剂,在固化剂的作用下,稀释剂、稳定剂和吸墨树脂进行进一步交联,形成网状分子结构的可直喷吸墨层,吸附填充料能够提升可直喷吸墨层的孔隙率,与网状分子结构相互协同,在具有较大的吸附性的同时,能够对吸附的打印油墨和热熔胶进行稳定承载,降低出现流墨和溢胶的情况,进一步地,为了提升吸附填充料在吸墨树脂体系中的分散性能,使用长链烷基硅烷偶联剂、含有长链醚基的化合物、表面活性剂对填充料进行改性,制得吸附填充料,进一步提升制得的烫画膜的载墨性和热熔胶溶液吸附性。

8、优选的,所述吸附填充料由以下步骤制得:

9、按重量份计,将0.5-1.5份表面活性剂加入至10-15份水中,后加入5-8份填充料,分散均匀后加入0.5-1份长链硅烷偶联剂和0.3-0.8份含有长链醚基的化合物,在温度为40-60℃的温度下搅拌30-60min,后进行过滤、干燥,制得吸附填充料;

10、所述填充料为气相二氧化硅和球形氧化铝,所述长链烷基硅烷偶联剂为十二烷基三甲氧基硅烷、十六烷基三甲氧基硅烷中的任意一种,所述含有长链醚基的化合物为聚丙三醇缩水甘油醚,所述表面活性剂为异构醇聚氧乙烯醚。

11、通过采用上述技术方案,以气相二氧化硅和球形氧化铝作为填充料,两者均具有较大的比表面积,复配使用能够提升制得的可直喷吸墨层的吸附量,本技术中以表面活性剂作为乳化剂和分散剂,加入水中,后加入填充料,对填充料进行充分浸润和分散,后在长链硅烷偶联剂和聚丙三醇缩水甘油醚的作用下,对填充料进行表面改性,使得填充料稳定地与长链硅烷偶联剂和聚丙三醇缩水甘油醚进行偶联接枝,其中,长链硅烷偶联剂具有较长的碳碳键,能够提升填充料与水性聚氨酯树脂体系的相容性,聚丙三醇缩水甘油醚具有网状分子结构,能够与长链烷基硅烷偶联剂形成协同作用,提升填充料在水性聚氨酯树脂体系中的交联分散稳定性,形成稳定的网状交联结构,进一步提升制得的可直喷吸墨层的吸附稳定性,提升制得的烫画膜对打印油墨和热熔胶的吸附性。

12、优选的,所述气相二氧化硅和球形氧化铝的重量比为1:(0.2-0.5)。

13、优选的,所述气相二氧化硅和所述球形氧化铝的粒径比为1:(1.5-2),所述气相二氧化硅的粒径为50-100nm。

14、通过采用上述技术方案,通过控制填充料的用量比和粒径比,使得填充料的相邻粒子之间的接触空隙的间距变大,提升制得的可直喷吸墨层的孔隙率,使得制得的可直喷吸墨层表面能够形成具有大间距微孔结构的不平整表面,进一步提升制得的烫画膜的载墨性和热熔胶吸附稳定性。

15、优选的,所述稀释剂由重量比为1:(0.2-0.4)的蓖麻油改性多元醇和丙二醇嵌段聚醚组成。

16、通过采用上述技术方案,以较优比例的蓖麻油改性多元醇和丙二醇嵌段聚醚作为稀释剂,能够稳定地对水性聚氨酯树脂和吸附填充料进行均匀的分散,提升制得的吸墨剂的涂覆均匀性,同时能够与固化剂进行稳定交联,进一步提升制得的可直喷吸墨层的吸附稳定性。

17、优选的,所述稳定剂由重量比为1:(0.1-0.3)的二甘醇和si-69硅烷偶联剂组成。

18、通过采用上述技术方案,采用较优比例的二甘醇和si-69硅烷偶联剂,可以提升制得的吸墨剂的分散和流平稳定性,进一步提升制得的可直喷吸墨层的表面微孔结构的均匀性,提升制得的烫画膜的吸附稳定性。

19、优选的,所述固化剂为二异氰酸酯类固化剂。

20、通过采用上述技术方案,上述固化剂能够提升吸墨剂的交联固化性能,进一步提升制得的可直喷吸墨层的吸附性能。

21、优选的,所述吸墨剂由以下步骤制得:

22、a1、将水性聚氨酯树脂、稀释剂和稳定剂加入至反应设备中,搅拌均匀,制得混合物a;

23、a2、向混合物a中加入吸附填充料和固化剂,搅拌均匀后制得吸墨剂。

24、通过采用上述技术方案,制备得到性能稳定,吸附填充料分散均匀且涂覆性能好的吸墨剂。

25、第二方面,本技术提供一种可直喷热熔胶的烫画膜的制备工艺,采用如下的技术方案:

26、一种可直喷热熔胶的烫画膜的制备工艺,包括以下制备步骤:

27、s1、将背哑剂涂覆于pet层的一面,烘干后形成背哑层;

28、s2、在pet层远离背哑层的一面涂覆离型剂,烘干后形成离型层;

29、s3、在离型层远离pet层的一面涂覆吸墨剂,烘干后形成可直喷吸墨剂层,制得可直喷热熔胶的烫画膜。

30、通过采用上述技术方案,制备得到易于转印、且具有较好的吸墨和吸附热熔胶的烫画膜。

31、优选的,所述s3步骤中的吸墨剂的涂覆量为3.8-5g/m2,烘干温度为80-100℃,烘干时间为1.5-2.5h。

32、通过采用上述技术方案,以较优的涂覆量涂覆吸墨剂,并以较优的时间和温度进行固化形成可直喷吸墨层,制得的烫画膜具有较好的载墨量,印刷图案不易变形,同时能够对热熔胶进行稳定吸附,不溢胶。

33、综上所述,本技术具有以下有益效果:

34、1、本技术的一种可直喷热熔胶的烫画膜,以水性聚氨酯树脂作为吸墨树脂,复配稀释剂、吸附填充料、稳定剂和固化剂,制得的可直喷吸墨层能够稳定地吸附打印油墨和热熔胶,以此制得的烫画膜相对于常规的烫画膜来说,载墨性更强,印刷形成的图案或者文字不易收缩变形,色彩还原度高,且能够对热熔胶溶液进行稳定吸附,改善了常规需要使用热熔胶粉提升烫画膜和承载物的粘接性的弊端,直接喷涂热熔胶溶液也能够稳定地吸附,且附着力好,不会出现溢胶的情况,提升了烫画膜成品的精度和加工效率。

35、2、通过使用长链烷基硅烷偶联剂、含有长链醚基的化合物、表面活性剂对填充料进行改性,提升填充料在水性聚氨酯树脂体系中的交联分散稳定性,形成稳定的网状交联结构,进一步提升制得的可直喷吸墨层的吸附稳定性,提升制得的烫画膜对打印油墨和热熔胶的吸附性。

36、3、通过控制气相二氧化硅和球形氧化铝的用量比和粒径比,使得填充料的相邻粒子之间形成的空隙的间距变大,提升制得的可直喷吸墨层的孔隙率,使得制得的可直喷吸墨层表面能够形成具有微孔结构的不平整表面,进一步提升制得的烫画膜的吸附性。

37、4、以较优比例的蓖麻油改性多元醇和丙二醇嵌段聚醚作为稀释剂,以较优比例的二甘醇和si-69硅烷偶联剂作为稳定剂,两者产生较好的协同作用,能够提升制得的烫画膜的载墨量和对热熔胶的吸附稳定性。

38、5、本技术的制备工艺简单,制得的烫画膜具有均匀的微孔结构表面,具有较好的载墨量和热熔胶吸附稳定性。

本文地址:https://www.jishuxx.com/zhuanli/20240618/32356.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表