一种硬件在环实训系统及动力电池生产工艺实训方法与流程

- 国知局

- 2024-06-21 13:28:24

本发明涉及工业自动化实训平台,具体涉及一种硬件在环实训系统及动力电池生产工艺实训方法。

背景技术:

1、实训系统,是以plc及工业互联网在工业中应用的人才培养而研发的实训系统,主要面向教学。实训平台以虚拟技术代替实训环节中的多设备场景或者大设备场景,减少成本同时通过模拟场景高度还原工业现场运转情况。

2、硬件在环仿真,又称半实物仿真,是将需要仿真的部分系统硬件直接放到仿真回路中的仿真系统,它不仅弥补了纯数字仿真中的许多缺陷,提高了整个模型的置信度,而且可以大大减轻编程的工作量。

3、目前市面上plc实训箱产品众多,但是功能单一,局限于箱子功能本身的限制,无法体会实际的工业应用场景,在现阶段工业互联网培训领域,培训器具主要以plc试验箱以及小型工业产线为主,成本高,占地面积大,受硬件的局限性实现的培训场景有限。因此,我们需要设计一款虚实结合的新型实训系统,不仅可以学习基本的plc理论知识,也可以实现复杂的工业场景的模拟,以满足高校实验室实验需求。

技术实现思路

1、为克服现有技术的缺陷,本发明的目的在于提供一种硬件在环实训系统及动力电池生产工艺实训方法,以解决现有实训箱功能单一,无法串并联形成复杂的系统以实现实际工业应用场景。

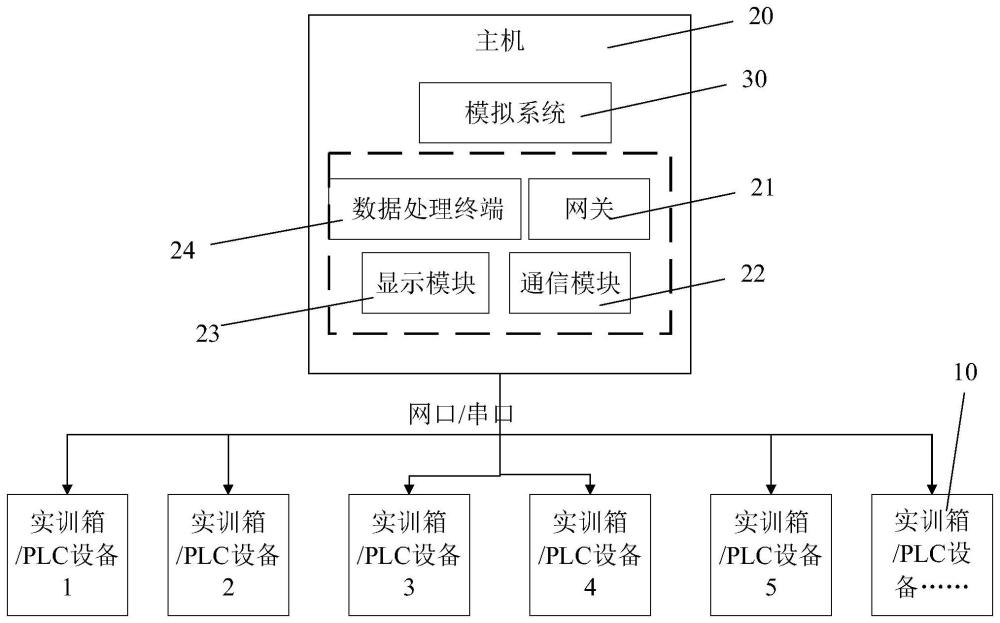

2、为此,本发明提出了一种硬件在环实训系统,包括主机、仿真系统和若干plc实训箱,若干所述plc实训箱分别与所述主机相连接;所述plc实训箱包括变频电机模块、伺服电机模块、步进电机模块、温控模块、称重模块和气动模块,所述主机与同一所述plc实训箱中不同功能模块连接或与多个所述plc实训箱中不同功能模块连接,用于模拟工业中大多数的使用场景;所述仿真系统设置在主机内部,所述仿真系统通过数据串口读取各功能模块的运行参数以及传感器的实时数据,并且使所述仿真系统与所述plc实训箱之间的数据实时联动保持统一。

3、作为本发明的一种优选技术方案,所述主机内部包括网关、通讯模块和显示器,所述显示器为触摸屏,用于程序、参数和指令输入,并且实时显示仿真系统的仿真数据和过程。

4、作为本发明的一种优选技术方案,所述通讯模块支持多种通讯协议,与目前市面上常用的plc设备进行连接通讯。

5、作为本发明的一种优选技术方案,所述plc实训箱还包括触摸屏、交换机和电源模块;而所述电源模块包括控制按钮、plc控制器、指示灯和空气开关。

6、作为本发明的一种优选技术方案,所述变频电机模块包括变频器和变频电机;所述伺服电机模块包括伺服电机与伺服驱动器,所述步进电机模块包括步进电机和步进电机驱动器。

7、作为本发明的一种优选技术方案,所述气动模块包括气缸和电磁阀,通过控制所述电磁阀的开闭来实现所述气缸的运动。

8、作为本发明的一种优选技术方案,所述称重模块包括重量传感器和重量变送器,所述重量传感器与重量变送器信号连接并通过重量变送器向交换机连接传输数据。

9、本发明还提出了一种基于硬件在环实训系统的实训方法,包括以下步骤:

10、s10:硬件系统搭建,根据工艺特性和需求将主机与同一所述plc实训箱中不同功能模块连接或与多个所述plc实训箱中不同功能模块连接;

11、s20:模型导入,向仿真系统中导入与工业使用场景相对应的三维模型;

12、s30:工艺参数输入,通过交互界面在主机上设定每个plc实训箱运行的参数并通过网关传输至plc实训箱,然后通过交换机和plc向各功能模下达运行指令;

13、s40:功能调试,先对单台plc实训箱进行逐一调试,再联机实现多台plc实训箱的调试,主机通过读取传感器数字和plc数字实时监控数据变化,并且仿真系统中参数与各功能模块的实际运转的参数实时联动保持统一;

14、s50:观察并记录运行状态,使各plc实训箱长时间运行并观察其运行状态,再记录调试过程中数据。

15、本发明还提出了一种基于硬件在环实训系统的动力电池生产工艺实训方法,包括以下步骤:

16、s100:硬件系统搭建,根据动力电池生产工艺将主机与多个所述plc实训箱中不同功能模块连接;

17、s200:模型导入,向仿真系统中导入与动力电池生产工艺相对应的三维模型;

18、s300:工艺参数输入,通过交互界面在主机上设定每个plc实训箱运行的参数并通过网关传输至plc实训箱,然后通过交换机和plc向各功能模下达运行指令;

19、s400:功能调试,先对单台plc实训箱进行逐一调试,再联机实现多台plc实训箱的调试,主机通过读取传感器数字和plc数字实时监控数据变化,同时仿真系统中参数与各功能模块的实际运转的参数实时联动保持统一;

20、s500:观察并记录运行状态,使各plc实训箱长时间运行并观察其运行状态,再记录调试过程中数据。

21、作为本发明的一种优选技术方案,所述功能调试还包括以下步骤:

22、s410:辊压工序调试,通过触摸屏对实训箱1的伺服驱动器发送脉冲序列,伺服驱动器根据脉冲的大小来控制伺服电机速度和位置,模拟极片辊压动作中辊轮的转速和辊压位置;

23、s420:卷绕工序调试,通过触摸屏对实训箱2的伺服驱动器发送脉冲序列,伺服驱动器根据脉冲的大小来控制伺服电机速度和位置,模拟极片卷绕动作中辊轮的转速和辊压位置;

24、s430:裁切工序调试,通过触摸屏对实训箱3的电磁阀下达命令,通过控制电磁阀的开闭来实现气缸的往复运动,模拟极片裁切动作中裁切气缸的伸缩速度和长度;

25、s440:传送带运输一工序调试,通过触摸屏将频率信息发送给实训箱4的变频器,变频器根据频率值输出对应的转速控制变频电机的运转;模拟极片传送带1运输动作中传输带的启停和转速;

26、s450:装壳工序调试,通过触摸屏对实训箱5的电磁阀下达命令,通过控制电磁阀的开闭来实现气缸的往复运动,模拟极片装壳动作中装壳气缸的伸缩速度和长度;

27、s460:传送带运输二工序调试,通过触摸屏将频率信息发送给实训箱6的变频器,变频器根据频率值输出对应的转速控制变频电机的运转;模拟极片传送带2运输动作中传输带的启停和转速;

28、s470:注液工序调试,通过触摸屏对实训箱7的步进驱动器发送电脉冲信号,驱动器将信号转化成与之对应的角位移或直线位移从而实现精准控制步进电机,模拟极片注液动作中注液所有步进电机的角位移或直线位移;同时主机实时读取实训箱7中加热模块及测温探头和重量传感器的数据,模拟调控电解液温度。

29、本发明提供的硬件在环实训系统及动力电池生产工艺实训方法,通过设置若干个实训箱并与仿真系统形成孪生系统,实现了仿真模型和实际系统间的实时数据交互,使仿真结果的验证过程非常直观,大大缩短了产品开发周期。仿真时,电脑与实际硬件通过各种信息通道相连,电脑与实际硬件共同完成仿真工作,并将仿真结果在电脑中进行分析,从而判断硬件的运行情况。通过硬件在环实训系统不仅可以学习基本的plc理论知识,也可以实现复杂的工业场景的模拟。

30、除了上面所描述的目的、特征和优点之外,本技术还有其它的目的、特征和优点。下面将参照图,对本技术作进一步详细的说明。

本文地址:https://www.jishuxx.com/zhuanli/20240618/32861.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。