油淬自动入池出池系统的制作方法

- 国知局

- 2024-06-20 14:18:48

本发明涉及金属热处理,尤其涉及油淬自动入池出池系统。

背景技术:

1、油淬是一种金属材料的热处理方法,其主要目的是通过急速冷却来增强材料的硬度和强度。在油淬过程中,金属材料被加热到一定的温度后迅速浸入预热好的淬火油中,使其表面温度迅速降低。然后,材料在油中被冷却至室温。油淬可以提高金属材料的硬度和强度,但也会使它更易碎脆化。因此,在使用油淬时,我们需要根据实际情况做出权衡,找到达到理想强度与韧性平衡的最佳淬火条件。

2、现有技术中,完成油淬后,在由吊机把油淬池中的零部件吊起转运时,零部件上的残留油液会滴落在操作车间的地面上,造成操作环境的污染,需要耗费较多的人力去清洁,因此,我们提出了一种油淬自动入池出池系统来解决上述问题。

技术实现思路

1、本发明的目的是为了解决现有技术中存在的完成油淬后,在由吊机把油淬池中的零部件吊起转运时,零部件上的残留油液会滴落在操作车间的地面上,造成操作环境的污染的缺点,而提出的油淬自动入池出池系统。

2、为了实现上述目的,本发明采用了如下技术方案:

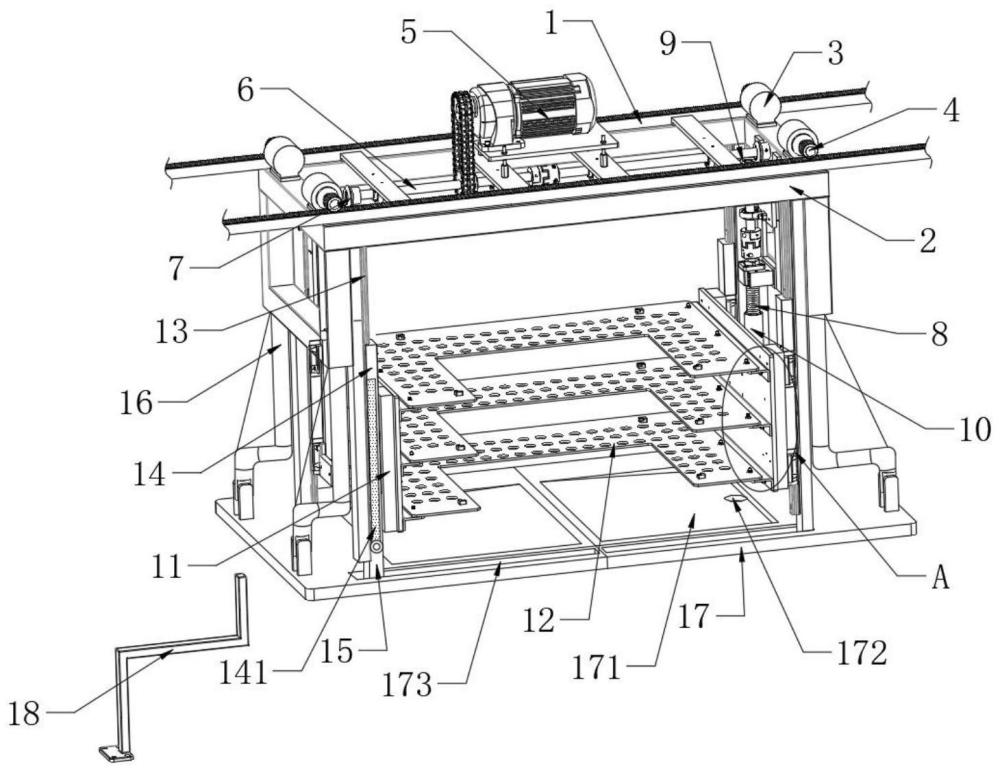

3、油淬自动入池出池系统,包括安装在油淬池上方的齿条轨道与安装在油淬池边缘处的拨杆,所述所述齿条轨道上滑动安装有框架,框架上设置有多个第一驱动电机,第一驱动电机的输出端设置有齿轮,齿轮与所述齿条轨道啮合;

4、所述框架的上端转动安装有转轴,转轴通过第二驱动电机进行驱动,且转轴的两端均设置有第一锥齿轮;

5、所述框架的两侧均转动安装有丝杆,两根丝杆的顶端均固定有与上述第一锥齿轮啮合的第二锥齿轮,且两个丝杆上均套设有内螺纹管,两根内螺纹管上均固定有安装板,两块安装板之间安装有托板;

6、所述框架的两侧均竖直固定有支撑杆,两侧支撑杆的底端均铰接有收集板,收集板位于所述托板的下方,且收集板上设置有出油管;

7、所述支撑杆与所述丝杆之间设置有滑轨,滑轨竖直固定在所述框架上,且滑轨上设置有滑条,滑条与所述安装板固定连接,并且滑条的底端铰接有旋转块,旋转块滑动安装在所述收集板上。

8、作为本发明的一种优选技术方案,所述第二驱动电机的输出端与所述转轴上均固定有链轮,两个链轮之间通过链条连接。

9、作为本发明的一种优选技术方案,两块所述安装板上均开设有多个第一调节孔,第一调节孔上安装有连接架,所述托板安装上连接架上,通过改变连接架可对不同的零件托盘进行固定,从而对不同的金属零部件进行油淬操作。

10、作为本发明的一种优选技术方案,所述托板的数量为两块到五块,且每块托板上均开设有多个通孔,且托板上表面的四角处均设置有限位块,由限位块对放置零件的托盘进行限位。

11、作为本发明的一种优选技术方案,所述托板上表面的四角处均开设有多个第二调节孔,所述限位块可拆卸安装在第二调节孔中,通过对限位块的安装位置进行调节,从而可固定不同大小的零件托盘。

12、作为本发明的一种优选技术方案,所述收集板的上表面开设有储油槽,储油槽的底面向外侧倾斜,且收集板的两侧均开设有第二滑槽,第二滑槽的两侧内壁上均开设有第三滑槽。

13、作为本发明的一种优选技术方案,所述滑条的两侧外壁上均开设有第一滑槽,且所述旋转块的底端插设在第二滑槽中,且旋转块的下端两侧均设置有第一滑杆,第一滑杆插设在所述第三滑槽中,并且旋转块的上端开设有u型槽,u型槽的两侧内壁上均固定有第二滑杆,第二滑杆插设在第一滑槽中,在滑条下降的过程中,旋转块在第二滑槽中向外侧滑动,同时推动收集板转动,使其打开,并当旋转块滑动至第二滑槽的底部后,滑条继续下降时,旋转块的上端在第一滑槽中向上滑动,使托板上的零部件可继续下降进行油淬。

14、作为本发明的一种优选技术方案,所述出油管的底端设置有封盖,封盖的一侧与所述出油管转动连接,其转动连接处设置有扭簧,且封盖另一侧底部设置有凸杆,凸杆与所述拨杆处于同一条直线上,通过拨杆的顶端与凸杆进行挤压,使封盖在出油管的底部转动,从而使出油管底部打开,从而使储油槽中的油液流出。

15、本发明的有益效果是:

16、1、本装置通过第二驱动电机的运行把零部件放入油淬池中,且在零部件下降的过程中,底部的收集板随之打开,并在把零部件提出油淬池时,底部的收集板随之闭合,由收集板对零部件上的残留油液进行收集,从而避免油液滴落至车间地面。

17、2、本装置在油淬后的零部件进行转运后,当其再次移动至油淬池的上方时,由拨杆对封盖进行挤压,从而使封盖打开,可使收集板上的残留油液自动滴落在油淬池中,减少人工对其进行清理的次数。

技术特征:1.油淬自动入池出池系统,包括安装在油淬池上方的齿条轨道(1)与安装在油淬池边缘处的拨杆(18),其特征在于,所述所述齿条轨道(1)上滑动安装有框架(2),框架(2)上设置有多个第一驱动电机(3),第一驱动电机(3)的输出端设置有齿轮(4),齿轮(4)与所述齿条轨道(1)啮合;

2.根据权利要求1所述的油淬自动入池出池系统,其特征在于,所述第二驱动电机(5)的输出端与所述转轴(6)上均固定有链轮,两个链轮之间通过链条连接。

3.根据权利要求1所述的油淬自动入池出池系统,其特征在于,两块所述安装板(11)上均开设有多个第一调节孔(111),第一调节孔(111)上安装有连接架(112),所述托板(12)安装上连接架(112)上。

4.根据权利要求3所述的油淬自动入池出池系统,其特征在于,所述托板(12)的数量为两块到五块,且每块托板(12)上均开设有多个通孔(121),且托板(12)上表面的四角处均设置有限位块(122)。

5.根据权利要求4所述的油淬自动入池出池系统,其特征在于,所述托板(12)上表面的四角处均开设有多个第二调节孔(123),所述限位块(122)可拆卸安装在第二调节孔(123)中。

6.根据权利要求1所述的油淬自动入池出池系统,其特征在于,所述收集板(17)的上表面开设有储油槽(171),储油槽(171)的底面向外侧倾斜,且收集板(17)的两侧均开设有第二滑槽(173),第二滑槽(173)的两侧内壁上均开设有第三滑槽(174)。

7.根据权利要求6所述的油淬自动入池出池系统,其特征在于,所述滑条(14)的两侧外壁上均开设有第一滑槽(141),且所述旋转块(15)的底端插设在第二滑槽(173)中,且旋转块(15)的下端两侧均设置有第一滑杆(151),第一滑杆(151)插设在所述第三滑槽(174)中,并且旋转块(15)的上端开设有u型槽,u型槽的两侧内壁上均固定有第二滑杆(152),第二滑杆(152)插设在第一滑槽(141)中。

8.根据权利要求1所述的油淬自动入池出池系统,其特征在于,所述出油管(172)的底端设置有封盖(175),封盖(175)的一侧与所述出油管(172)转动连接,其转动连接处设置有扭簧,且封盖(175)另一侧底部设置有凸杆(176),凸杆(176)与所述拨杆(18)处于同一条直线上。

技术总结本发明涉及金属热处理技术领域,尤其涉及油淬自动入池出池系统,包括安装在油淬池上方的齿条轨道与安装在油淬池边缘处的拨杆,所述所述齿条轨道上滑动安装有框架,框架上设置有多个第一驱动电机,第一驱动电机的输出端设置有齿轮,齿轮与所述齿条轨道啮合;所述框架的上端转动安装有转轴,转轴通过第二驱动电机进行驱动,且转轴的两端均设置有第一锥齿轮。本装置通过第二驱动电机的运行把零部件放入油淬池中,且在零部件下降的过程中,底部的收集板随之打开,并在把零部件提出油淬池时,底部的收集板随之闭合,由收集板对零部件上的残留油液进行收集,从而避免油液滴落至车间地面。技术研发人员:刘寺意受保护的技术使用者:常州和仕达机械装备制造有限公司技术研发日:技术公布日:2024/6/5本文地址:https://www.jishuxx.com/zhuanli/20240619/10007.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。