一种单晶叶片蜡模的自动组树平台

- 国知局

- 2024-06-20 14:38:42

本发明涉及精密铸造,具体为一种单晶叶片蜡模的自动组树平台。

背景技术:

1、单晶叶片广泛应用于航空航天领域,为发动机性能的提升和燃烧效率的提高做出了重要贡献。单晶叶片的制备方式一般为熔模精密铸造,首先进行蜡模组树,在模组外表面涂挂耐火材料制备型壳,然后将熔融态合金液浇入脱蜡、焙烧后的型壳,在真空设备中使合金液完成定向凝固,再经过热处理等工序,最终得到单晶叶片铸件。

2、其中,蜡模组树作为叶片生产过程中的第一个环节,其质量稳定性和工艺一致性直接影响到成品叶片的合格率。行业内目前普遍采用人工组树方式,组树结构一般为几件或几串叶片以中柱为圆心,沿圆周方向均匀分布在水冷盘上。

3、在传统的人工组树过程中,主要存在的问题包括:人工效率低;工艺一致性难以保证;组树前的蜡模摆放阶段,易导致叶片蜡模变形;将几件叶片焊接为一串,易发生叶片之间的竖直位置度及相对角度偏差,可能导致同串叶片铸件的质量状态不同;将几串叶片焊接到水冷盘上,易发生分布不均匀,或不同串叶片在模组中的姿态、角度不一致等情况,导致型壳形状不对称、不均匀,进而影响浇注过程中的温度场均匀性,降低铸件合格率;将单串叶片焊接到水冷盘上,难以精确控制其垂直度,导致铸件晶粒取向合格率下降;将蜡模焊接过程中,易出现尖角处圆滑过渡不到位、接缝平整不到位、蜡件焊接错位等情况,导致铸件出现杂晶等缺陷,降低合格率。

技术实现思路

1、本发明的目的在于提供一种单晶叶片蜡模的自动组树平台,通过自动组树平台高精度、稳定可控的特点,可以保证模组的质量稳定性和工艺一致性,有效提高单晶叶片铸件的合格率,同时可以提高生产效率。

2、本发明的技术方案如下:

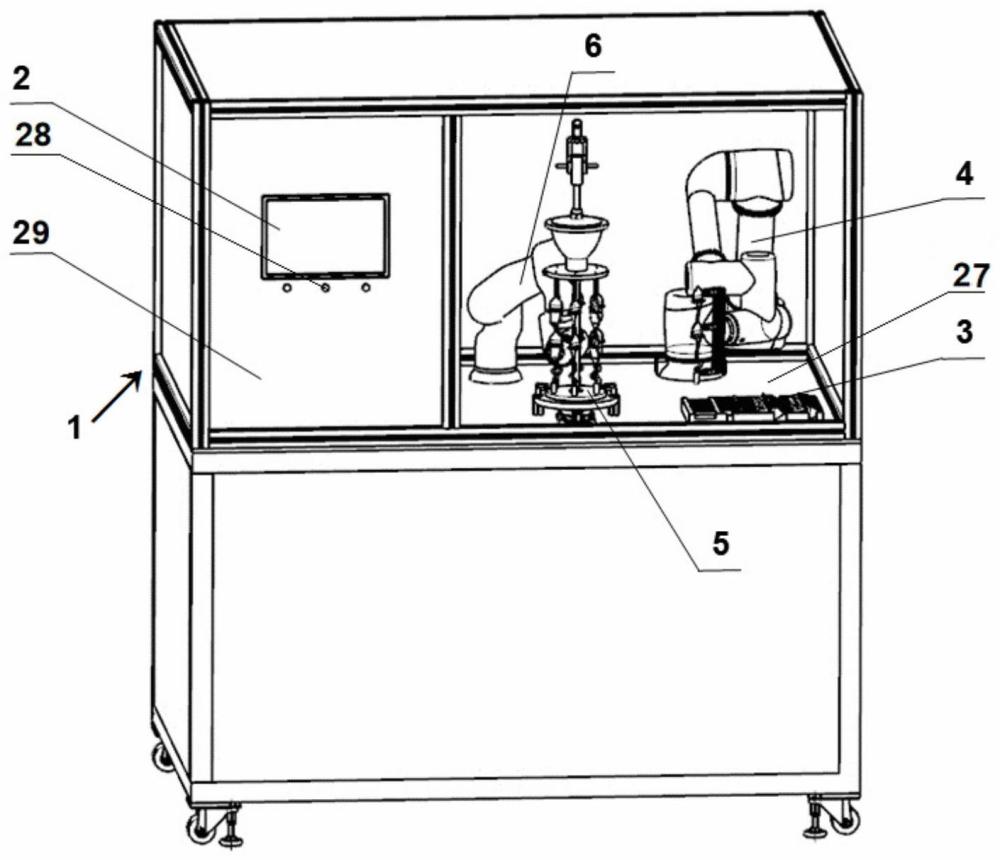

3、一种单晶叶片蜡模的自动组树平台,包括设备机架、叶片矫形工装、叶片夹持系统、组树定位系统、自动焊接系统,具体结构如下:

4、设备机架上设有设备主平台和电控箱,设备主平台上安装叶片矫形工装、叶片夹持系统、组树定位系统、自动焊接系统,叶片矫形工装与叶片夹持系统相对应,组树定位系统与自动焊接系统相对应,电控箱内设有可编程控制器,可编程控制器分别通过线路与叶片夹持系统、自动焊接系统连接。

5、所述的单晶叶片蜡模的自动组树平台,组树定位系统由组树托盘、伺服电机和浇注系统蜡模组成,在浇注系统蜡模中,浇口杯蜡模、上浇道蜡模、中柱蜡模、水冷盘蜡模自上而下依次连接为一体化的浇注系统蜡模,使用模具一次压制成型;蜡模内部含有金属预埋件,将金属t形杆连接在中柱蜡模、浇口杯蜡模上方探出的金属预埋件上,以便后续制壳机械手抓取及型壳干燥悬挂;组树托盘的顶部设有圆柱形凸块,用以配合浇注系统蜡模的水冷盘蜡模中预埋金属件紧固定位,通过水冷盘蜡模中的金属预埋件,将浇注系统蜡模形成的组树固定在组树托盘上;组树托盘的底部与设备主平台下方的伺服电机连接,通过预设程序控制伺服电机,带动组树托盘转动。

6、所述的单晶叶片蜡模的自动组树平台,每次组树托盘转动到位后,叶片夹持系统将单串叶片蜡模送至浇注系统蜡模中,使单串叶片蜡模下部的引晶器蜡模底端贴合在水冷盘蜡模上表面,作为下部焊接位置;单串叶片蜡模上部的直浇道贴合至浇注系统蜡模的上浇道半圆形豁口中,作为上部焊接位置。

7、所述的单晶叶片蜡模的自动组树平台,单串叶片蜡模包含依次连接的直浇道、叶片、引晶器,使用模具一次性压制成型,每个单串叶片蜡模上包含1~3件叶片蜡模。

8、所述的单晶叶片蜡模的自动组树平台,单串叶片蜡模放置在叶片矫形工装中,叶片矫形工装为矫形工装框架中包含两组横向活块及1个纵向活块,位置均可调整,并通过拧紧蝶形螺母来进行位置固定于矫形工装框架中,用以定位单串叶片蜡模;每组横向活块采用两个以上横向活块为一排,每个单串叶片蜡模位于相邻两个横向活块之间,每个横向活块沿横向滑动,通过调整横向活块的位置,使横向活块从叶片缘板两侧限制蜡模的横向位置,并确保不遮挡叶片榫头位置,以便叶片夹持系统在榫头处夹持单串叶片蜡模;单串叶片蜡模的直浇道上沿贴在矫形工装框架长度方向上的内表面上,纵向活块与单串叶片蜡模的叶片引晶段相对应,通过调整纵向活块的位置,使纵向活块贴合单串叶片蜡模的引晶段下表面,纵向活块从单串叶片蜡模的直浇道顶部和引晶段底部,限制单串叶片蜡模的长度方向位置。

9、所述的单晶叶片蜡模的自动组树平台,叶片矫形工装长度为300mm~450mm,宽度为200mm~300mm,安装在设备主平台上的固定位置凹槽内;所述凹槽内设有凹型滑道,叶片矫形胎具通过凹型滑道进行拆卸、替换;在蜡模压制阶段,将单串叶片蜡模一次性压制成型,然后放置在叶片矫形工装中。

10、所述的单晶叶片蜡模的自动组树平台,叶片夹持系统包括夹持机械手、夹持工装、夹持具,夹持机械手通过夹持工装与夹持具连接,夹持工装连接并紧固在机械手前臂的末端执行器上,夹持工装上设有滑道、与滑道垂直的三个夹持具,夹持具之间的间距为30mm~200mm可调,每个夹持具的夹持厚度为5mm~20mm可调,通过预设程序和气动联动装置,控制夹持工装对单串叶片蜡模进行抓取,每个夹持具先在滑道上移动至每个叶片榫头的对应位置,然后从榫头两侧进行收紧、夹持,夹持具上夹持单串叶片蜡模与浇注系统蜡模对应。

11、所述的单晶叶片蜡模的自动组树平台,夹持机械手带动夹持工装按预设轨迹行进至叶片矫形工装的上方位置,并通过设备内部的气动联动装置控制3个夹持具在滑道上自动移动,以对准每个叶片榫头的对应位置,然后夹持具从榫头两侧进行夹持,随着夹持机械手的运动,将单串叶片蜡模抓起,并移动至水冷盘蜡模的附近上方位置,配合后续焊接工作。

12、所述的单晶叶片蜡模的自动组树平台,自动焊接系统包括焊接机械手、焊蜡工装、储蜡缸、蜡料添加口,焊接机械手的一端安装焊蜡工装、储蜡缸,焊蜡工装连接并紧固在焊接机械手前臂的末端执行器上,储蜡缸上设有蜡料添加口,焊接机械手前臂设有蜡料加热装置及气动装置,并通过焊蜡工装将液态蜡料射出;待叶片夹持系统将单串叶片蜡模送至浇注系统蜡模中,焊蜡工装随焊接机械手自动移动至单串叶片蜡模的下部焊接位置,即引晶器蜡模底端与水冷盘蜡模上表面的贴合处,移动到位后,焊蜡工装的前端射蜡嘴围绕下部焊接位置的圆周方向进行正反90°往复运动一次,同时持续射蜡;然后焊蜡工装随焊接机械手自动移动至单串叶片蜡模的上部焊接位置,即叶片上部直浇道与上浇道蜡模半圆形豁口内侧的贴合处,移动到位后,焊蜡工装的前端射蜡嘴围绕上部焊接位置的圆周方向进行正反90°往复运动一次,同时持续射蜡,单串叶片蜡模焊接完毕。

13、所述的单晶叶片蜡模的自动组树平台,浇注系统蜡模的转动次数等于单串叶片蜡模的个数,每次转动角度为360°/单串叶片蜡模的个数,单串叶片蜡模为2~10个。

14、本发明的设计思想是:

15、在蜡模压制阶段,将整串叶片一次性压制成型,然后摆放、固定在叶片矫形工装中;叶片矫形工装安装在设备主平台上的固定位置,可拆卸、替换,工装上包含若干活块,用以定位叶片;夹持机械手负责自动夹持叶片,并送至浇注系统蜡模中预先设计确定的叶片位置,机械手前臂连接夹持工装,夹持点位置可调节;组树托盘可与浇注系统蜡模中的水冷盘预埋金属件紧固定位,并与平台下方的伺服电机连接,从而控制整体浇注系统在特定时间随托盘转动特定角度,以配合夹持机械手、焊接机械手工作;焊接机械手负责将叶片蜡模与浇注系统自动焊接,机械手前部设有储蜡缸及蜡料添加口,机械手前臂设有蜡料加热装置及气动装置,并通过焊蜡工装将液态蜡料送出。

16、本发明方法可根据叶片的模组设计方案,通过可编程控制器使机械手与各工装、工作系统在程序的控制下进行联动,实现了蜡模组树的高精度协同作业,从而保证了单晶叶片蜡模组树的工艺一致性、质量稳定性和高效快捷性。

17、本发明的优点及有益效果是:

18、1、本发明方法具有工艺一致性高、快速高效、质量稳定的特点,尤其适用于铸件尺寸精度要求高,且组树位置及角度等工艺符合性要求高的单晶叶片铸造。

19、2、本发明方法保证叶片引晶结构与水冷盘的垂直度,避免了人工焊接易产生的角度偏差问题,从而保证晶粒生长方向为叶片主应力轴方向,可有效提高叶片的晶粒取向合格率。

20、3、本发明方法中,叶片蜡模的放置使用叶片矫形工装,蜡模的抓取、焊接过程均使用机械手对统一位置进行夹持,避免了人工作业时的摆放、拿取不规范及手掌温度影响而导致的叶片蜡模尺寸变形。

21、4、本发明方法保证若干串叶片在水冷盘上分布的均匀性、角度及姿态的一致性,从而保证后续模组在定向凝固设备的浇注过程中,整体温度场的均匀性,可有效提升叶片的单晶完整性,降低杂晶、条纹晶、雀斑等缺陷产生的概率。

本文地址:https://www.jishuxx.com/zhuanli/20240619/10611.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表