一种100-150mm厚度高强合金钢30CrMnSi的生产方法与流程

- 国知局

- 2024-06-20 14:38:29

本发明涉及特厚板,具体涉及一种100~150mm厚高强合金钢30crmnsi的生产方法。

背景技术:

1、30crmnsi是一重常用的高强调质钢,因生产成本低并具备淬透性高、强度高、硬度高、具备一定的韧性、焊接性能良好主要用于制造高速、高负荷和耐磨、工作温度不高的各种重要零件及液压支架、也用于军工、航天设备部件,实际生产应用中为了保证高强度及表面硬度,通过添加ti、b、re等金属元素或进行表面渗碳热处理,增加生产成本、工艺成本及质量风险。

2、中国专利申请cn201210188050发明名称为“一种改进的30crmnsi钢”,其通过优化合金成分设计添加ti、b、re等金属元素,通过淬火+等温淬火+回火来实现高强度≥1600mpa、伸长率≥10%韧性。其不足之处在于添加合金元素增加生产成本,采用小型模具浇注一次成型,内部质量差、工件应力大,热处理工序增容易造成钢板开裂风险。

3、中国专利申请cn01100406发明名称为“30crmnsi钢的强韧耐磨热处理方法”,对≤8mm壁厚或工件采用2中工艺路径进行进行渗碳热处理,需先进行金相检测,确认工件渗碳后内部是否有网状铁素体,再确认工艺路线,检测成本高,生产效率低。

4、上述两项专利旨在提供采用增加合金元素或渗碳热处理来提高工件强度,不足之处在于:一是合金成本高、工艺繁琐,未从源头进行应力控制,回火温度低不能有效消除工件残余应力,应力开裂风险高;二是工件厚度小,工艺复杂,每个工件都需要对工件进行金相检测再确定工艺路线,无法进行大批量生产,不利于产品推广。

5、100~150mm厚30crmnsi高强合金钢板根据国军标:gjb2150a-2015要求,热轧抗拉强度540~735mpa、伸长率≥19%、hbw≤229,同时满足调质性能拉强度1080mpa、伸长率≥10%,完全消除网状铁素体组织,确保加工成零部件的高强度运转降低疲劳开裂风险。目前无相关报道采用一套有效、便捷、低成本的生产工艺来进行批量生产并保证各项质量指标均衡。

技术实现思路

1、为满足上述技术要求,本发明的目的在于提供一种100~150mm厚高强合金钢30crmnsi的生产方法,不仅能够合理选择合金元素,降低成本,从源头来对工件残余应力进行有效消除,而且能够实现大厚度钢板的制备,工艺流程简单,能够进行大批量生产,利于产品的快速推广。

2、为达到上述目的,本发明采取的技术方案是:一种100~150mm厚高强合金钢30crmnsi的生产方法,包含如下质量分数的化学成分(单位,wt%):c:0.29~0.32、si:1.0~1.1、mn:0.95~1.05、p:≤0.010,s:≤0.005,cr:0.90~1.05、als:0.030~0.040,其它为fe和残留元素(w+mo≤0.13);钢板内部探伤质量符合jb/t5000.15ⅰ级探伤要求,热轧状态抗拉强度650~700mpa、伸长率≥19%、hb:190-210w、调质性能抗拉强度1180~1240mpa,伸长率≥13%,冲击功>39j,钢板晶粒度8-9级;

3、所述钢的生产方法包括,水冷锭模浇注钢锭、钢锭加热、控温轧制+淬火+回火油冷工艺,具体为:

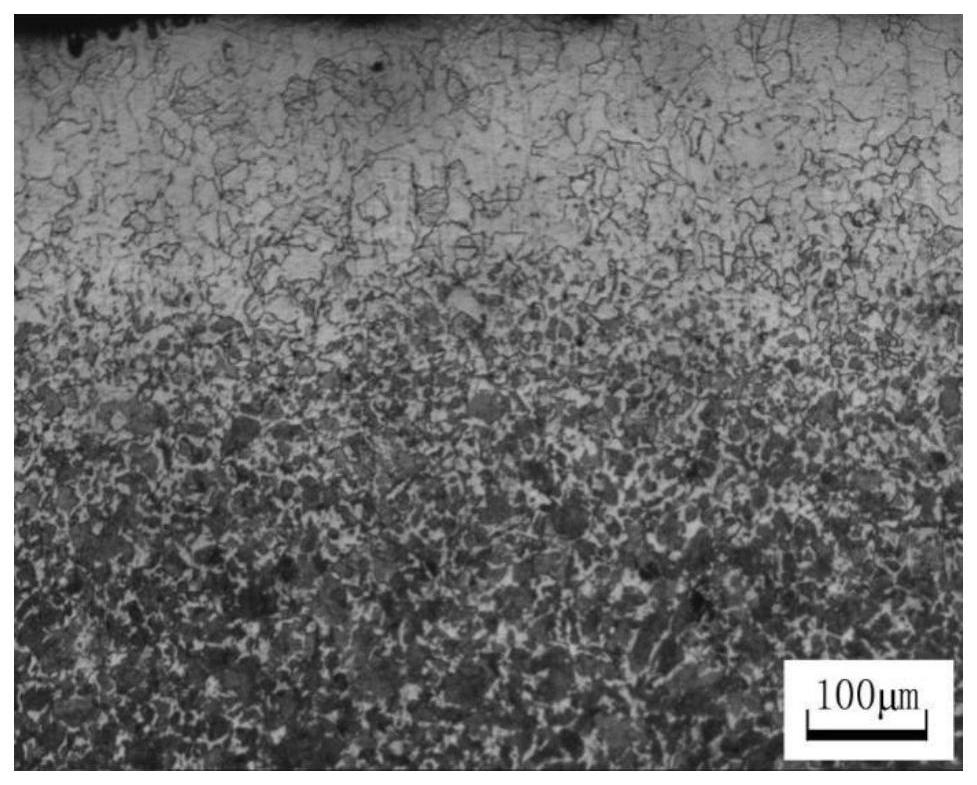

4、a、钢锭浇注:钢锭采用630/600mm厚度呈锥形水冷锭模及更厚的锥形水冷锭模进行浇注铸锭,使钢锭与钢板之间有4-6倍压缩比,浇注温度按照1547-1552℃进行控制,浇注完毕采用保温剂对冒口进行保温,确保冒口对钢锭的充分补缩;

5、b、钢锭加热:钢锭温清温装(清理温度≥250℃,入炉温度>200℃),装钢炉温度≤450℃,焖钢2-4小时,使坯料均温,内部应力充分释放,<900℃的低温段升温速度≤60℃/h,降低坯料芯部与表面温差,均热段加热温度1170±10℃,均热段保温时间控制在8-10小时,保温时间=坯料厚度*7.5~9.5min/cm;

6、c、轧制:开轧温度950~965℃,压下量50-60mm/道次,使压下力充分渗透至坯料芯部,达到芯部缩松现象的弥合及芯部晶粒细化,接近钢板尺寸时,逐步减小压缩量,挤边过程禁止使用高压水,是为了避免轧制过程产生马氏体组织,从而影响轧制全过程的顺利进行;轧制结束,钢板进入冷床冷却,待钢空冷至450~480℃入坑缓冷;

7、d、热处理:采用淬火+回火油冷工艺;

8、淬火工艺:淬火过程以升温速度≥70℃/h,升温至880±10℃,按照保温时间=厚度*(2.0~2.2)min/mm进行保温,保温结束后采用快速油淬的冷却方式冷却至室温;

9、回火工艺:回火采用升温速度40~50℃/h,升温至530±10℃,按照保温时间=厚度*(3.0~3.5)min/mm进行保温,保温结束后采用快速油淬的冷却方式冷却至室温,以避免出现回火脆性。

10、回火工艺中的快速油淬的冷却方式可保证淬火后的零件具有一定的硬度和合格的金相组织,可以防止零件变形和开裂。淬火油闪点应比食用油温要高出60-80℃,起火的危险较小。

11、本发明中的热处理工艺与“一种改进的30crmnsi钢”相比减少一次热处理工艺,同样能够有效降低钢表面氧化及表面脱碳。

12、本发明的有益效果是:采用现有水冷模浇注铸锭,用热轧的方式取代普通铸锭通过锻造的方式形成钢板具有成本优势。

13、本发明提供的技术方案与“一种改进的30crmnsi钢”相比,未加re、b元素,若因钢种特性采用高碳、高cr、添加b采用直接冶炼浇注成型,铸件内部质量及冷速问题容易造成坯料炸裂及内部缩孔,另外re元素为国家稀缺战略资源,购买使用受控。

14、通过钢锭坯料低温焖钢,降低内部应力,均热段保温,使坯料中的马氏体充分奥氏体化,保证原始奥氏体组织均匀、细化,轧高温控制轧制使钢板具有良好的可塑性。热处理环节通过淬火+回火油冷工艺,使钢板充分奥氏体化并通过油淬使钢的奥氏体组织转变马氏体组织,避免因冷速缓慢问题导致内部出现网状铁素体或应力开裂,回火后形成以铁素体为基体内分布着细均匀碳化物颗粒小球状碳化物(包括渗碳体)的复相回火索氏体组织调质后性能抗拉强度适中1180~1240mpa,伸长率≥13%,冲击功>39j,具备较高的强韧性匹配、同时有效消除钢板内部网状铁素体,晶粒度8-9级。

技术特征:1.一种100~150mm厚高强合金钢30crmnsi的生产方法,其特征在于:包含如下质量分数的化学成分(单位,wt%):c:0.29~0.32、si:1.0~1.1、mn:0.95~1.05、p:≤0.010,s:≤0.005,cr:0.90~1.05、als:0.030~0.040,其它为fe和残留元素(w+mo≤0.13);钢板内部探伤质量符合jb/t5000.15ⅰ级探伤要求,热轧状态抗拉强度650~700mpa、伸长率≥19%、hb:190-210w、调质性能抗拉强度1180~1240mpa,伸长率≥13%,冲击功>39j,钢板晶粒度8-9级;

技术总结本发明公开了一种100~150mm厚高强合金钢30CrMnSi的生产方法,其成分设要求添加C、Mn、Si、Cr、ALs等常规合金元素,采用模铸生产,坯料厚度≥600mm,通过低温加热、控温轧制保证钢板热轧态细晶粒组织,通过淬火+回火油冷工艺获得100‑150mm厚度30CrMnSi高强板。钢板内部探伤质量符合JB/T5000.15Ⅰ级探伤要求,热轧状态抗拉强度650~700MPa、伸长率≥19%、HBW:190‑210、调质性能抗拉强度1180~1240MPa,伸长率≥13%,冲击功>39J,钢板晶粒度8‑9级、脱碳层厚度为钢板公称厚度0.2%‑0.3%,满足国军标GJB2150A‑2015性能及使用要求,钢板生产工艺流程短、成本低廉、质量控制风险低,可进行大批量生产。技术研发人员:朱书成,陈良,李忠波,张涛,刘庆波,康文举,李亮,杨阳,袁高俭,朱先兴,杨春,王勇,白艺博,吕玉良,宋君君,李嘎子,周富磊,任义受保护的技术使用者:南阳汉冶特钢有限公司技术研发日:技术公布日:2024/6/5本文地址:https://www.jishuxx.com/zhuanli/20240619/10604.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表