一种具有高韧性和大应变性能的管线钢及制备方法与流程

- 国知局

- 2024-06-20 15:03:09

本发明属于管线钢,尤其涉及一种具有高韧性和大应变性能的管线钢及制备方法。

背景技术:

1、油气输送管网作为能源输送的大动脉,为了提高其应对地质灾害的能力,目前多是采用具有优良强韧性的特厚规格x80级别大应变管线钢,,文献号为cn113718095b《一种低温环境下服役的大应变管线钢的生产方法》,其涉及到的产品为x70级别,其强度级别低,而文献号为cn105039870b《一种耐低温大应变的x80m管线钢》以及cn103866204b《一种低温大压下工艺生产的大应变x80双相钢》中均对管线钢性能的侧重点还体现在其耐低温性能,但其韧性通常不佳,难以应对地震或滑坡类地质灾害。

技术实现思路

1、为了解决上述技术问题,本发明的目的之一在于提供一种具有韧性高且应变性能好的管线钢。

2、为了实现上述目的,本发明的技术方案如下:一种具有高韧性和大应变性能的管线钢,所述管线钢按质量分数计包括如下组分:c含量为0.045-0.055wt%、s i含量为0.20-0.30wt%、mn含量为1.70-1.80wt%、p含量为0-0.012wt%、s含量为0-0.003wt%、cr含量为0.25-0.45wt%、n i含量为0.10-0.15wt%、mo含量为0.08-0.14wt%、cu含量为0.08-0.15wt%、nb含量为0.025-0.035wt%、v含量为0.065-0.090wt%、ti含量为0.012-0.020wt%,余量为fe。

3、上述技术方案中所述管线钢按质量分数计包括如下组分:c含量为0.050%、s i含量为0.25%、mn含量为1.74%、p含量为0.0100wt%、s含量为0.0008wt%、cr含量为0.34wt%、n i含量为0.13wt%、mo含量为0.12wt%、cu含量为0.12wt%、nb含量为0.030wt%、v含量为0.070wt%、ti含量为0.015wt%,余量为fe。

4、上述技术方案中所述管线钢的厚度不低于33mm,强度级别不低于80ks i。

5、上述技术方案中所述管线钢的钢板横向性能为:屈服强度520mpa,抗拉强度730mpa,屈强比为0.71,-40℃的夏比冲击功平均值为248j,-20℃落锤剪切面积dwtt平均值为95%。

6、上述技术方案中所述管线钢的钢板纵向性能为:屈服强度450mpa,抗拉强度665mpa,屈强比为0.68,均匀伸长率uel为13%,应力比rt1.5/rt0.5为1.2,应力比rt2.0/rt1.0为1.102。

7、本发明的目的之二在于提供一种制备方法简便的管线钢制备方法,且该方法所制得的管线钢具备高韧性和大应变性能的特点。

8、为了实现上述目的,本发明的另一技术方案如下:一种如上所述管线钢的制备方法,包括如下步骤:

9、s1:转炉冶炼以及lf和/或rh精炼,获得纯净钢水;

10、s2:将纯净钢水进行连续铸造以制备厚度为300mm的板坯;

11、s3:对所述板坯进行二次加热,二次加热的出炉温度为1200℃,加热时间为300min;

12、s4:对加热后的板坯进行五道次轧制,获得厚度120mm的中间坯;

13、s5:对获得的中间坯进行七道次轧制,获得目标厚度的热轧钢板;

14、s6、将所述热轧钢板进行三阶段控制冷却;

15、s7、对所述热轧钢板先在空气环境缓慢冷却,再进行水冷快速冷却,得到抗大变形的管线钢。

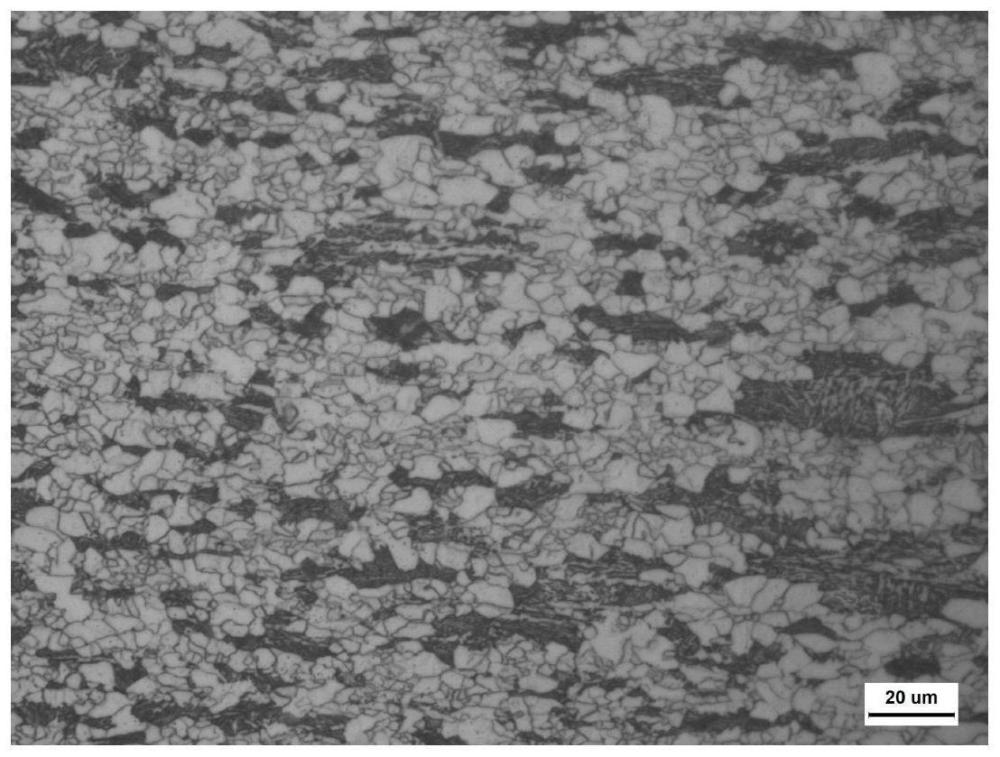

16、上述技术方案中所述s2中是采用高于液相线15℃的低过热度、0.8m/min的低拉速及总压下量为8mm的动态轻压下工艺进行连续铸造,最终获得厚度300mm的板坯。

17、上述技术方案中所述s4中第四道次和第五道次压下率为22%;且第四道次和第五道次之间的间隔时间不大于15s,第五道次轧制温度为1050℃。

18、上述技术方案中所述s5中精轧入口温度为880℃,精轧累计压下率为77%,且第六道次和第七道次的压下率为20%,第六道次和第七道次之间轧制间隔时长为15s。

19、上述技术方案中所述s6中所述热轧钢板进行三阶段控制冷却,第一阶段精轧结束后对热轧钢板进行喷水快速冷却,冷却速度12℃/s,冷却至720℃;第二阶段对热轧钢板在空气环境进行缓慢冷却,冷却至650℃;第三阶段对热轧钢板进行喷水快速冷却,冷却速度18℃/s,冷却至450℃。

20、本发明的有益效果在于:本专利适用于制造一种兼具高韧性和大应变能力的特厚规格x80管线钢,从调控合金成分和冶炼参数等方面提出具体的制造工艺。本专利对于制造一种兼具高韧性和大应变能力的特厚规格x80管线钢,国内外尚未进行研究开发工作。

21、本发明的有益效果为:(1)本实施例所提供兼具高韧性和大应变能力的特厚规格x80管线钢,其化学成分中,通过c-mn-cr-mo-cu-ni-nb-v-ti等合金元素的复合,可以保证生产的特厚规格x80抗大变形管线钢兼具高强度、高低温韧性、高塑性和高应变硬化能力等良好的力学性能,以适应滑坡、地震等地质活动对钢管的强韧性及大应变能力要求;

22、(2)本发明的兼具高韧性和大应变能力的特厚规格x80管线钢制备方法,从连铸、粗轧、精轧以及控制冷却的工艺参数出发进行优化,获得了细晶粒铁素体和贝氏体双相复合的组织特征,同时提高了特厚规格钢板厚度方向组织均匀性,提高了钢板的低温韧性;

23、(3)本发明的兼具高韧性和大应变能力的特厚规格x80管线钢,具有优良的强韧性和大应变能力,钢板横向性能:屈服强度490-540mpa,抗拉强度690-760mpa,屈强比不高于0.82,-40℃的夏比冲击功平均值不低于200j,-20℃落锤剪切面积dwtt平均值不低于85%;钢板纵向性能:屈服强度450-510mpa,抗拉强度665-725mpa,屈强比不高于0.72,均匀伸长率uel不低于10.5%,应力比rt1.5/rt0.5不低于1.20,应力比rt2.0/rt1.0不低于1.095。

技术特征:1.一种具有高韧性和大应变性能的管线钢,其特征在于:所述管线钢按质量分数计包括如下组分:c含量为0.045-0.055wt%、si含量为0.20-0.30wt%、mn含量为1.70-1.80wt%、p含量为0-0.012wt%、s含量为0-0.003wt%、cr含量为0.25-0.45wt%、ni含量为0.10-0.15wt%、mo含量为0.08-0.14wt%、cu含量为0.08-0.15wt%、nb含量为0.025-0.035wt%、v含量为0.065-0.090wt%、ti含量为0.012-0.020wt%,余量为fe。

2.根据权利要求1所述的管线钢,其特征在于:所述管线钢按质量分数计包括如下组分:c含量为0.050%、si含量为0.25%、mn含量为1.74%、p含量为0.0100wt%、s含量为0.0008wt%、cr含量为0.34wt%、ni含量为0.13wt%、mo含量为0.12wt%、cu含量为0.12wt%、nb含量为0.030wt%、v含量为0.070wt%、ti含量为0.015wt%,余量为fe。

3.根据权利要求1所述的管线钢,其特征在于:所述管线钢的厚度不低于33mm,强度级别不低于80ksi。

4.根据权利要求1所述的管线钢,其特征在于:所述管线钢的钢板横向性能为:屈服强度520mpa,抗拉强度730mpa,屈强比为0.71,-40℃的夏比冲击功平均值为248j,-20℃落锤剪切面积dwtt平均值为95%。

5.根据权利要求1所述的管线钢,其特征在于:所述管线钢的钢板纵向性能为:屈服强度450mpa,抗拉强度665mpa,屈强比为0.68,均匀伸长率uel为13%,应力比rt1.5/rt0.5为1.2,应力比rt2.0/rt1.0为1.102。

6.一种如权利要求1-5任一项所述管线钢的制备方法,其特征在于,包括如下步骤:

7.根据权利要求6所述的制备方法,其特征在于,所述s2中是采用高于液相线15℃的低过热度、0.8m/min的低拉速及总压下量为8mm的动态轻压下工艺进行连续铸造,最终获得厚度300mm的板坯。

8.根据权利要求6所述的制备方法,其特征在于,所述s4中第四道次和第五道次压下率为22%;且第四道次和第五道次之间的间隔时间不大于15s,第五道次轧制温度为1050℃。

9.根据权利要求6所述的制备方法,其特征在于,所述s5中精轧入口温度为880℃,精轧累计压下率为77%,且第六道次和第七道次的压下率为20%,第六道次和第七道次之间轧制间隔时长为15s。

10.根据权利要求6所述的制备方法,其特征在于,所述s6中所述热轧钢板进行三阶段控制冷却,第一阶段精轧结束后对热轧钢板进行喷水快速冷却,冷却速度12℃/s,冷却至720℃;第二阶段对热轧钢板在空气环境进行缓慢冷却,冷却至650℃;第三阶段对热轧钢板进行喷水快速冷却,冷却速度18℃/s,冷却至450℃。

技术总结本发明公开了一种具有高韧性和大应变性能的管线钢及制备方法,所述管线钢按质量分数计包括如下组分:C含量为0.045‑0.055wt%、S i含量为0.20‑0.30wt%、Mn含量为1.70‑1.80wt%、P含量为0‑0.012wt%、S含量为0‑0.003wt%、Cr含量为0.25‑0.45wt%、N i含量为0.10‑0.15wt%、Mo含量为0.08‑0.14wt%、Cu含量为0.08‑0.15wt%、Nb含量为0.025‑0.035wt%、V含量为0.065‑0.090wt%、T i含量为0.012‑0.020wt%,余量为Fe,该管线钢具有高强度、高低温韧性、高塑性和高应变硬化能力等良好的力学性能。技术研发人员:赵罡,李安,胡钰杰,张鹤松,李拔,柳尚,李元,朱小丹,张奎,李志奎受保护的技术使用者:国家石油天然气管网集团有限公司技术研发日:技术公布日:2024/6/11本文地址:https://www.jishuxx.com/zhuanli/20240619/11425.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表