原位合成MoSe2改善TC6表面涂层耐磨润滑性能的方法

- 国知局

- 2024-06-20 15:03:00

本发明属于材料表面处理,涉及一种原位合成mose2改善tc6表面涂层耐磨润滑性能的方法。

背景技术:

1、tc6钛合金的主要成分为ti和al,是α-β双相合金,其耐高温、比强度高,并且具有优良的机械性能、耐腐蚀性和生物相容性,被广泛应用于生物医学、精密制造和航空航天领域,然而,tc6钛合金的耐磨性较差,且加工复杂,阻碍了其广泛应用,特别是在结构复杂的零件中,因此,提高tc6钛合金的摩擦学和力学性能以走向更广泛的应用至关重要。电镀和阳极氧化热喷涂等既定工艺已成功地对钛合金表面进行改性,但优化效果仍不理想,成本较高,且易产生污染难以控制。

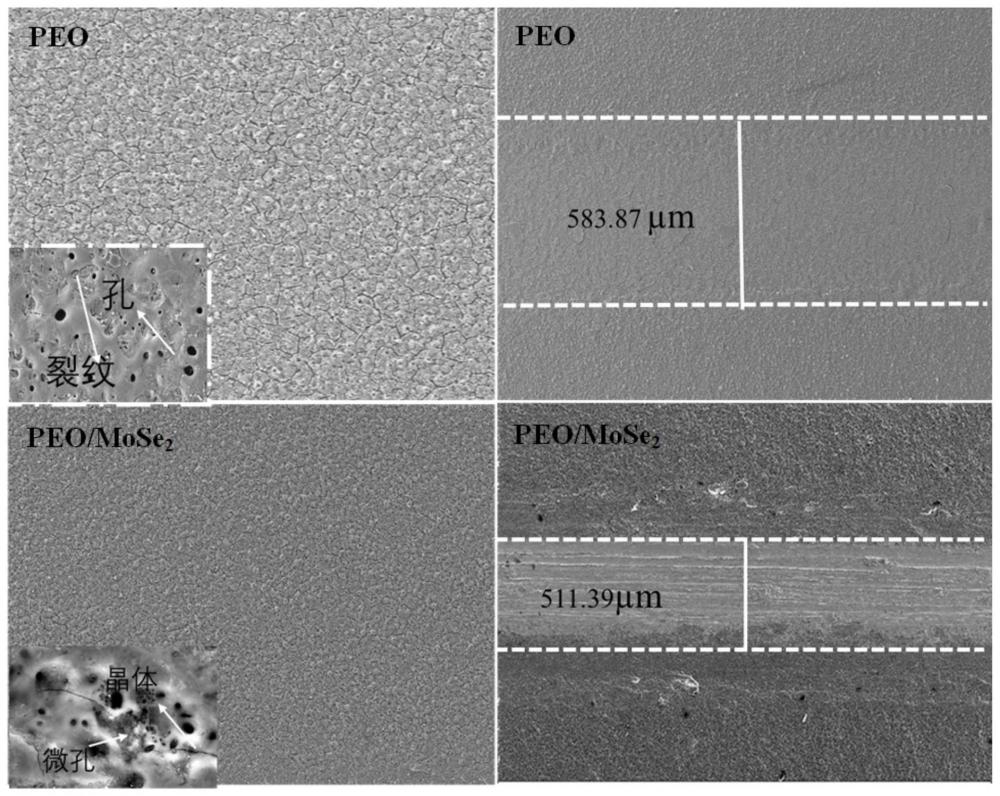

2、兼具能耗小、环境友好、稳定等功能的等离子体电解氧化(peo)技术可在钛合金表面生成涂层以提高其耐磨性,但是peo涂层表面多孔且粗糙,具有大量微孔和微突起,经常导致摩擦系数较高且不稳定。此外,在极端负载情况下,涂层内的这些孔隙作为应力集中位置,会促进peo涂层的疲劳断裂,因此,为了增强peo涂层的功效,需要用功能元素改善其多微孔和裂纹的这种结构。

3、近年来,通过加入固体润滑剂来填充等离子体电解氧化产生的微孔来创建自润滑界面正变得越来越流行,包括在含有固体润滑剂颗粒的电解质中处理peo涂层以降低其孔隙率,以及使用密封工艺、磁控溅射和喷涂沉积等多种技术将固体润滑剂引入peo微孔中。值得注意的是,尽管孔隙率降低了,但这种方法并没有完全消除孔隙结构,因为在peo处理过程中仍然会发生等离子体放电。此外,通过这种方法控制peo涂层中固体颗粒的含量也具有挑战性。在孔隙内原位生产固体润滑剂可能是获得良好孔隙填充效果的优越策略,陈等人(chen z,huang h,chai c.filling the pores of plasma electrolytic oxidationcoatings on titanium with hydrothermal synthesized mos_2:coating structureand tribological performance[j].materials transactions,2022.doi:10.2320/matertrans.mt-m2022036.)研究了通过水热反应在钛表面合成mos2以填充peo涂层的孔隙并改善其摩擦学性能的方法,该方法在纯钛peo涂层表面原位合成了mos2,提高了纯钛的耐磨性能,但是该方法使用的是mos2固体润滑剂,而mos2有毒、污染性较大,其在高温情况下产生的so2是产生空气污染、酸雨的主要来源之一。此外,该方法使用的基体为纯钛,纯钛综合性能不如tc6合金,因为tc6里面有稳定相的al等元素,提高了其机械性能和腐蚀性能,tc6合金的使用前景更广阔,然而目前关于tc6等离子体电解氧化表面处理系统的研究在公开文献中还很少。

技术实现思路

1、本发明的目的是提供一种原位合成mose2改善tc6表面涂层耐磨润滑性能的方法,通过在tc6钛合金peo涂层表面原位生成具有生物相容性的mose2,大幅提高了tc6钛合金表面的耐磨润滑性能。

2、本发明所采用的技术方案是,原位合成mose2改善tc6表面涂层耐磨润滑性能的方法,具体按照以下步骤实施:

3、步骤1、对tc6磨盘表面进行预处理;

4、步骤2、将六偏磷酸钠、碳酸氢钠、硅酸钠、钒酸铵和钨酸钠置于水中,搅拌至全部溶解后得到电解液;

5、步骤3、将步骤1得到的tc6磨盘置于步骤2得到的电解液中,采用恒流控制模式进行等离子体电解氧化,得到表面具有peo涂层的磨盘;

6、步骤4、将钼酸钠、亚硒酸盐和水合肼加入到去离子水中,搅拌均匀后制备成水热溶液;

7、步骤5、将步骤3得到的磨盘插入步骤4制备的水热溶液中进行水热反应,得到peo涂层上原位生长mose2膜的复合涂层磨盘。

8、本发明的特点还在于:

9、步骤1的预处理过程具体为:

10、用500#、1000#、2000#砂纸和绒布对tc6磨盘表面进行打磨,使表面无异物且光滑。

11、步骤2配置的电解液中:六偏磷酸钠的浓度为12~15g/l,碳酸氢钠的浓度为1~1.5g/l,硅酸钠的浓度为2~3g/l,钒酸铵的浓度为4~5g/l,钨酸钠的浓度为0.2~0.6g/l。

12、步骤3中等离子体电解氧化的具体工艺参数为:正电流为2~2.5a/dm2,负电流为0.8~1.0a/dm2,脉冲频率为450~550hz,正负占空比均为15%~20%,反应时间为12~15分钟。

13、步骤4配置的水热溶液中:钼酸钠、亚硒酸盐和水合肼的摩尔比为1:2~3:25~30,使用的去离子水的体积为水合肼体积的6~15倍。

14、步骤4中,搅拌速度为700~1000r/min,搅拌时间为20~30min。

15、步骤5具体为:将步骤4制备的水热溶液装入具有聚四氟乙烯内衬的不锈钢高压釜中,将步骤3得到的具有peo涂层的磨盘插入水热溶液中,并在200℃下处理24小时,随后冷却至室温,将水热反应后的磨盘进行去离子水清洗、超声清洗、干燥,得到peo涂层上原位生长mose2膜的复合涂层磨盘。

16、本发明的有益效果是:

17、(1)本发明方法使用mose2来填充peo涂层表面的孔隙,mose2具有良好的化学稳定性、高比表面积、高面内强度、低层间剪切强度和低摩擦性能,非常适合作为固体润滑剂;另外,相比于现有常用的mos2填充材料,mo和se元素均为人体健康所必需的元素,mose2无毒且同时具备优异的热力学性能,即使高温条件下发生氧化,含mo元素的二元氧化物仍然具有润滑作用;

18、(2)本发明方法通过优化电参数和电解质配方,促进了mose2的原位生长,对涂层摩擦、磨损特性和表面特性的系统分析显示,经过水热处理后,mose2在peo涂层表面的孔隙、裂缝和火山口结构中原位成核,这一过程大大增强了涂层的多孔结构,mose2膜与peo下层形成了致密均匀的互锁层;干摩擦测试实验表明,与基底相比,摩擦系数降低了28%,磨损率降低了55%,这表明原位生长的mose2薄膜与peo涂层之间存在协同效应;

19、(3)本发明方法通过等离子体电解氧化技术,在tc6钛合金表面制备了致密均匀的陶瓷涂层,并在此基础上制备了兼具耐磨和润滑功能的涂层结构,为钛合金的工业生产,例如手机壳、汽车车身、复杂机械系统部件、航空航天耐磨部件等,提供了一个新的思路。

技术特征:1.原位合成mose2改善tc6表面涂层耐磨润滑性能的方法,其特征在于,具体按照以下步骤实施:

2.根据权利要求1所述的原位合成mose2改善tc6表面涂层耐磨润滑性能的方法,其特征在于,步骤1的预处理过程具体为:

3.根据权利要求1所述的原位合成mose2改善tc6表面涂层耐磨润滑性能的方法,其特征在于,步骤2配置的电解液中:六偏磷酸钠的浓度为12~15g/l,碳酸氢钠的浓度为1~1.5g/l,硅酸钠的浓度为2~3g/l,钒酸铵的浓度为4~5g/l,钨酸钠的浓度为0.2~0.6g/l。

4.根据权利要求1所述的原位合成mose2改善tc6表面涂层耐磨润滑性能的方法,其特征在于,步骤3中等离子体电解氧化的具体工艺参数为:正电流为2~2.5a/dm2,负电流为0.8~1.0a/dm2,脉冲频率为450~550hz,正负占空比均为15%~20%,反应时间为12~15分钟。

5.根据权利要求1所述的原位合成mose2改善tc6表面涂层耐磨润滑性能的方法,其特征在于,步骤4配置的水热溶液中:钼酸钠、亚硒酸盐和水合肼的摩尔比为1:2~3:25~30,使用的去离子水的体积为水合肼体积的6~15倍。

6.根据权利要求1所述的原位合成mose2改善tc6表面涂层耐磨润滑性能的方法,其特征在于,步骤4中,搅拌速度为700~1000r/min,搅拌时间为20~30min。

7.根据权利要求1所述的原位合成mose2改善tc6表面涂层耐磨润滑性能的方法,其特征在于,步骤5具体为:将步骤4制备的水热溶液装入具有聚四氟乙烯内衬的不锈钢高压釜中,将步骤3得到的具有peo涂层的磨盘插入水热溶液中,并在200℃下处理24小时,随后冷却至室温,将水热反应后的磨盘进行去离子水清洗、超声清洗、干燥,得到peo涂层上原位生长mose2膜的复合涂层磨盘。

技术总结本发明公开了原位合成MoSe<subgt;2</subgt;改善TC6表面涂层耐磨润滑性能的方法,包括:步骤1、对TC6磨盘表面进行预处理;步骤2、将六偏磷酸钠、碳酸氢钠、硅酸钠、钒酸铵和钨酸钠置于水中,搅拌至全部溶解后得到电解液;步骤3、将TC6磨盘置于电解液中,采用恒流控制模式进行等离子体电解氧化,得到表面具有PEO涂层的磨盘;步骤4、将钼酸钠、亚硒酸盐和水合肼加入到去离子水中,搅拌均匀后制备成水热溶液;步骤5、将步骤3得到的磨盘插入水热溶液中进行水热反应,得到PEO涂层上原位生长MoSe<subgt;2</subgt;膜的复合涂层磨盘。本发明方法通过在TC6钛合金PEO涂层表面原位生成具有生物相容性的MoSe<subgt;2</subgt;,大幅提高了TC6钛合金表面的耐磨润滑性能。技术研发人员:刘岸,徐光明受保护的技术使用者:西安工业大学技术研发日:技术公布日:2024/6/11本文地址:https://www.jishuxx.com/zhuanli/20240619/11420.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表