一种原位热气流辅助冷喷涂方法

- 国知局

- 2024-06-20 14:13:27

本发明属于增材制造,具体涉及一种原位热气流辅助冷喷涂方法

背景技术:

1、基于金属颗粒高速碰撞的冷喷涂固态沉积技术是金属及其复合材料涂层沉积、构件增材/修复的有效方法。冷喷涂是一种利用预热的高压气流携带微米级金属颗粒(10~50μm)经拉瓦尔喷嘴加速后,高速(300~1500m/s)撞击基体的技术;当粒子速度超过一定的临界值时(200~700m/s,与材料属性相关),金属颗粒会经历剧烈的塑性变形并以完全固态的形式与基体结合。冷喷涂避免了传统的激光、焊接、热喷涂等过程中材料熔化带来的诸多问题(例如气孔、成分偏析和氧化相变等),可在大气环境下实现金属的无氧化沉积。目前,冷喷涂作为工业领域中的一种比较成熟的固态涂层工艺,其已成功实现了铝、钛、镍及其合金等一系列金属和金属基复合材料的制备。特别是,近年来得益于商用高压冷喷涂系统的开发,冷喷涂凭借其特有的固态低温,以及材料沉积不需在密闭的真空或惰性气氛中进行的特点,能使制造尺寸不再受限制。目前,冷喷涂技术已快速发展为一种高效的金属增材制造和零部件修复方法,其沉积速率可达20kg/h以上,明显高于激光熔覆增材制造技术,在大型、异质铝合金构件增材制造和零部件修复上效果显著,其在航空应用领域更是前景广阔。另外,关于冷喷涂的成本优势,目前解决一个昂贵航空部件上的腐蚀或磨损问题需花费40万美元,采用冷喷涂修复可降至2000美元,满足零件服役性能的同时还节约了大量成本。因此,冷喷涂技术在零部件增材/修复上的增效/降本优势不容小觑。

2、在冷喷涂固态沉积过程中,金属颗粒在高速碰撞引起的高应变速率塑性变形时,由于局部的动态再结晶引起的晶粒细化、位错显著增殖和陶瓷相应变强化,使得沉积态的材料表现出类似剧烈冷加工中不均匀、非平衡态的组织特征以及明显的力学性能各向异性,沉积体强度可高于同成分的冶金块材,但延伸率通常极低,塑性极差。

3、因此,如何通过调控沉积体高强兼顾高韧是决定冷喷涂高质量涂层制备、增材制造和修复的关键问题。虽然后续热处理或者高温烧结能够改善修复层强度,但很多零部件由于装配、组织退化等因素并不允许后续热处理。因此,如何优化喷涂态沉积体强度及其与基体的结合强度,是推动冷喷涂应用的关键问题。近些年,为了实现沉积体的“高强高韧”,诸多强化方法被使用,以改善冷喷涂沉积体的微观结构和力学性能。然而,现有的强化策略在构件修复过程中均存在一定局限性,例如:1)喷涂过程中的粉末预热(易堵枪、强度提升有限)、原位微锻造辅助冷喷涂(沉积效率低、喷枪/送粉器磨损及易掺杂喷丸颗粒)、激光辅助冷喷涂(低熔点基材熔化、氧化及高的热应力);2)喷涂后的热处理及热等静压(组织退化、装配件不能装炉)、热轧(对构)喷涂后的热处理及热等静压(组织退化、装配件不能装炉)、热轧(对构件几何形状要求高)、搅拌摩擦加工(无法处理复杂形状构件)。因此,如何实现冷喷涂高性能沉积体在高质高效快速的实验室制造和现场修复是目前研究的热点和难点,这也是本发明的任务所在。

技术实现思路

1、为了克服现有技术的不足,本发明提供了一种原位热气流辅助冷喷涂方法,采用一个双臂机械手或两个单臂机械手联动方案,其中1号机械臂负责夹持喷枪进行冷喷涂沉积体制备,2号机械臂夹持热气流喷枪以完成原位热气流辅助冷喷涂的沉积过程。首先,根据实际需求确定涂层制备、构件增材制造或损伤修复的材料选择;然后,采用三维建模软件或高速3d激光轮廓仪创建待沉积体三维几何模型,以对冷喷涂轨迹进行规划并创建1号机械臂的喷涂路径;其次,根据涂层或构件的表面形状和沉积性能的要求确定喷涂工艺参数;最后,采用2号机械臂夹持的一定几何形状的喷枪与1号机械臂夹持喷枪的运动轨迹进行协调和匹配,建立合适的原位热气流条件,实现原位热气流辅助冷喷涂沉积的过程。本发明过程简单,适用范围广,同时克服了大部分零部件修复由于装配等因素不允许后热处理的难题,为冷喷涂技术广泛应用在沉积体高效高质的实验室制造或构件现场修复提供行之有效的新方法。

2、本发明解决其技术问题所采用的技术方案如下:

3、步骤1:采用三维建模软件或高速3d激光轮廓仪预先获得待喷涂区域的的三维几何模型;

4、步骤2:根据待喷涂区域的表面形状和沉积性能的要求确定相应的粉末粒度分布、喷涂工艺参数、机械臂运动学参数喷涂策略,实现待喷涂区域的厚度及其表面形貌的控制;

5、步骤3:根据1号机械臂进行实际喷涂区域确定2号机械臂的运动轨迹,保证2号机械臂夹持的喷枪与1号机械臂夹持喷枪的运动轨迹进行协调和匹配;

6、步骤4:根据待喷涂区域的性能要求,确定原位热气流条件;

7、步骤5:使用机器人联动方案,用1号机械臂夹持喷枪进行冷喷涂制备;用固定的或者移动的2号机械臂夹持热气流喷枪完成原位热气流辅助冷喷涂的沉积过程。

8、优选地,所述冷喷涂是进行涂层制备、构件增材制造和损伤构件修复。

9、优选地、所述的机器人联动方案是单个双臂机械手或两个双臂机械手。

10、优选地,所述2号机械臂夹持的热气流喷枪的运动轨迹是基于1号机械臂喷枪的运动轨迹确定的。

11、优选地,所述2号机械臂夹持的热气流喷枪运动轨迹是固定的或者是移动的。

12、优选地,所述热气流是氮气、压缩空气或者是氩气。

13、优选地,所述原位热气流条件包括热气流喷枪形状、热气流喷枪角度、热气流喷枪距离、热气流温度和压力。

14、优选地,所述粉末的材料是金属:zn、al及其合金、cu及其合金、mg及其镁合金、铁及不锈钢、钛及其钛合金、或者ni及镍基高温合金,或者是以上金属和陶瓷的混合粉末;所述陶瓷为sic、tin、wc以及al2o3。

15、本发明的有益效果如下:

16、针对冷喷涂涂层制备、构件增材制造和损伤构件修复的方法,通过原位热气流辅助冷喷涂过程,可大幅度提高沉积体的性能。本发明根据在原位热气流条件下消除劣化组织(如颗粒间的弱结合界面),同时最大程度保留优化组织(如超细晶粒),从而获得优异的综合性能,可为从根本上解决喷涂态高强度、高韧性、高结合强度沉积体难制备问题提供重要理论依据;此外,原位热气流辅助冷喷涂过程简单,克服了但很多大部分零部件修复由于装配等因素不允许后热处理的难题,同时保证了修复损伤构件的服役性能并延长了其使用寿命,是最有效、最经济、最灵活和最具可设计性的方法之一,可实现不同尺寸的、复杂零部件的沉积体喷涂成形性能的原位强化,易于实现自动化。

17、附图说明

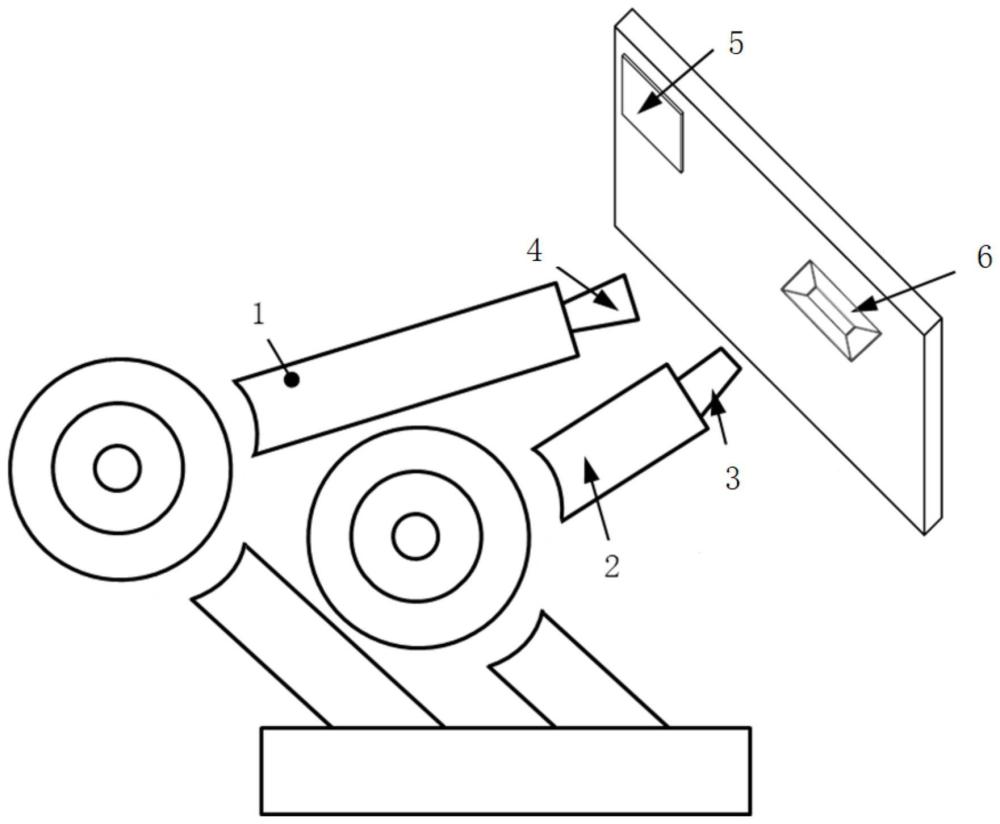

18、图1为单个双臂机械手联动的原位热气流辅助冷喷涂的涂层制备或构件增材制造示意图;

19、图2为两个单臂机械手联动的原位热气流辅助冷喷涂构件修复的示意图。

技术特征:1.一种原位热气流辅助冷喷涂方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的一种原位热气流辅助冷喷涂方法,其特征在于,所述冷喷涂是进行涂层制备、构件增材制造和损伤构件修复。

3.根据权利要求1所述的一种原位热气流辅助冷喷涂方法,其特征在于,所述的机器人联动方案是单个双臂机械手或两个双臂机械手。

4.根据权利要求1所述的一种原位热气流辅助冷喷涂方法,其特征在于,所述2号机械臂夹持的热气流喷枪的运动轨迹是基于1号机械臂喷枪的运动轨迹确定的。

5.根据权利要求1所述的一种原位热气流辅助冷喷涂方法,其特征在于,所述2号机械臂夹持的热气流喷枪运动轨迹是固定的或者是移动的。

6.根据权利要求1所述的一种原位热气流辅助冷喷涂方法,其特征在于,所述热气流是氮气、压缩空气或者是氩气。

7.根据权利要求1所述的一种原位热气流辅助冷喷涂方法,其特征在于,所述原位热气流条件包括热气流喷枪形状、热气流喷枪角度、热气流喷枪距离、热气流温度和压力。

8.根据权利要求1所述的一种原位热气流辅助冷喷涂方法,其特征在于,所述粉末的材料是金属:zn、al及其合金、cu及其合金、mg及其镁合金、铁及不锈钢、钛及其钛合金、或者ni及镍基高温合金,或者是以上金属和陶瓷的混合粉末;所述陶瓷为sic、tin、wc以及al2o3。

技术总结本发明公开了一种原位热气流辅助冷喷涂方法,采用一个双臂机械手或两个单臂机械手联动方案,其中1号机械臂负责夹持喷枪进行冷喷涂沉积体制备,2号机械臂夹持热气流喷枪以完成原位热气流辅助冷喷涂的沉积过程。首先,根据实际需求确定涂层制备、构件增材制造或损伤修复的材料选择;其次,采用三维建模软件或高速3D激光轮廓仪创建待沉积体三维几何模型,以对冷喷涂轨迹进行规划并创建1号机械臂的喷涂路径;然后,根据涂层或构件的表面形状和沉积性能的要求确定喷涂工艺参数;最后,采用2号机械臂夹持的一定几何形状的喷枪与1号机械臂夹持喷枪的运动轨迹进行协调和匹配,实现原位热气流辅助冷喷涂沉积的过程。本发明过程简单,适用范围广。技术研发人员:黄春杰,张正茂,李文亚受保护的技术使用者:西北工业大学技术研发日:技术公布日:2024/6/5本文地址:https://www.jishuxx.com/zhuanli/20240619/9824.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表