粉煤灰基发泡材料固结二氧化碳的建筑制品的制备方法

- 国知局

- 2024-06-20 12:29:45

本发明涉及固废制备建筑制品,具体为粉煤灰基发泡材料固结二氧化碳的建筑制品的制备方法。

背景技术:

1、进入21世纪以来,能源与环境危机全面爆发,“环保节能”、“可持续发展”、“废物回收利用”等观念已深入人心,成为全球发展的共识。大宗工业固体废弃物,如粉煤灰、煤矸石、工业冶金渣、建筑垃圾、工业尾矿等,是工业生产所伴生的副产品,是造成社会不可持续发展的最为重要的原因之一。

2、目前,水泥基材料是全球范围内的首要建筑材料,其全球年消耗量在300 亿吨左右,由于巨大的使用量,水泥基材料的环境影响显著,目前,水泥产业的碳排放约占全球人类活动排放总量的8%,因此,建材行业十分注重开发绿色建材以降低资源消耗和环境成本。

3、目前一些工业固废被用作常规混合材或掺合料生产绿色水泥基材料,如粉煤灰、矿粉、和硅灰等。但这些固废的利用率较低,如仅用于替代10-20%的水泥,难以实现大体积使用,因此不能有效解决工业领域的固废处理问题。

4、其中,粉煤灰是大宗工业固体废弃物最为庞大的成员之一,粉煤灰在2015 年排量控制在5.66亿吨,综合利用率要达到70%,以此推算,每年也将会有近1.7亿吨粉煤灰无法利用而被堆积,粉煤灰的长期大量堆积不仅占用了大量的土地,而且粉煤灰颗粒随风进入空气还会造成了粉尘污染,严重威胁着人身安全和周边的生态环境,另外,粉煤灰成分复杂、种类千差万别、活性不一,给粉煤灰的资源化利用带来了极大的困难。

5、所幸的是,高温煅烧而又快速冷却的产生过程赋予了粉煤灰一定的火山灰活性,使之能够参与化学反应而较容易被利用,化学碱激发处理技术即是利用此原理实现粉煤灰高效和高附加值利用的,通过aat技术得到一种以硅、铝、氧以及碱金属元素(钠、钙、钾等)组成的三维网状结构的无机聚合物。相比于水泥基胶凝材料,aams往往具有低碳环保、力学性能优异、耐久性好,耐高温等特点,被称为“绿色水泥或绿色混凝土”。

6、但碱激发材料也长期面临一些材料本身和工程应用层面的问题,也难以作为转化大宗粉煤灰的有效选项,另外,粉煤灰砖块制品通常需要特定的养护条件如高温或微波养护来获取强度,能耗和成本较高,除此之外,作为一种碱性固废,粉煤灰与二氧化碳具有不同程度的化学反应性,有研究考察了利用碱性固废如粉煤灰吸收二氧化碳的可行性,也有研究利用二氧化碳激发或养护含有碱性固废的胶凝材料体系。其反应机理基于固废本身或其水化产物的可碳化特性,经过转化而生成典型的碳酸盐类矿物如方解石。

7、但已有的技术在固废处理层面依然存在缺陷,一是关于二次固废的产生,例如碱性固废在用作固碳材料之后转化为碳酸化固废,需要处理;其次是粗放型的碳化养护应用,例如,现有技术未涉及开发碳化产物的胶凝机制并加以利用,再者,传统固废固结二氧化碳技术还普遍面临固碳率低、固碳时间长、能耗高、产品抗压强度低等问题。

8、现针对上述存在的问题,提出粉煤灰基发泡材料固结二氧化碳的建筑制品的制备方法。

技术实现思路

1、(一)解决的技术问题

2、针对现有技术的不足,本发明提供了粉煤灰基发泡材料固结二氧化碳的建筑制品的制备方法,具备固碳效率高、固碳时间短、能耗低和产品抗压强度高的优点。

3、(二)技术方案

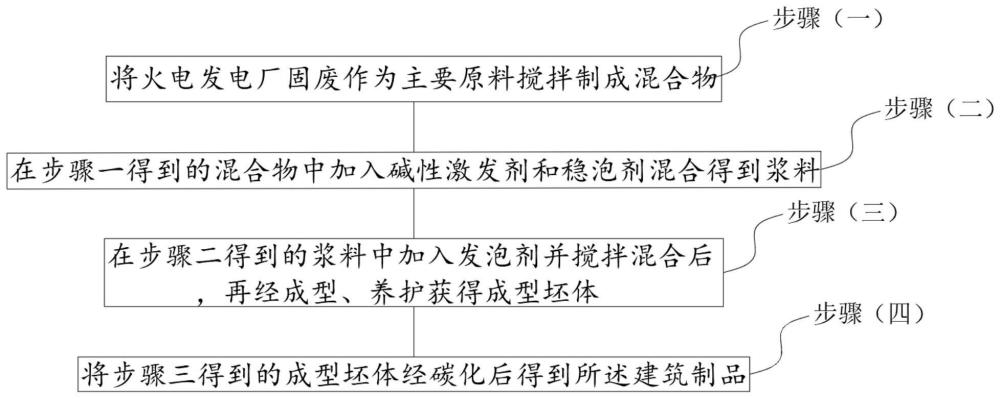

4、本发明解决上述技术问题的技术方案如下:粉煤灰基发泡材料固结二氧化碳的建筑制品的制备方法,包括如下步骤:

5、步骤一:将火电发电厂固废作为主要原料搅拌制成混合物;

6、步骤二:在步骤一得到的混合物中加入碱性激发剂和稳泡剂混合得到浆料;

7、步骤三:在步骤二得到的浆料中加入发泡剂并搅拌混合后,再经成型、养护获得成型坯体;

8、步骤四:将步骤三得到的成型坯体经碳化后得到所述建筑制品。

9、进一步,所述碱性激发剂为氢氧化钠与水玻璃的混合物。

10、进一步,在步骤三中加入发泡剂的浆料中,所述氢氧化钠的浓度为2m~ 10m,sio2/al2o3摩尔比为2.2g/mol~4.07g/mol。

11、进一步,所述稳泡剂的掺量为1.67%-4%,所述稳泡剂为阴离子表面活性剂—十二烷基苯磺酸钠(sdbs)与三乙醇胺(tea)的混合溶液;

12、其中,所述混合溶液中sdbs、tea及水的质量比分别为1wt.%、0.8wt.%和98.2wt.%。

13、进一步,所述发泡剂的掺量为1.67%-4%,优选的,发泡剂的掺量为3.3%,所述发泡剂为h2o2。

14、进一步,步骤一中制备混合物的具体操作如下:

15、火电发电厂固废为粉煤灰,按配比加入粉煤灰和骨料至水泥净浆搅拌机中混合搅拌均匀得到混合物;

16、步骤二中制备浆料的具体操作如下:

17、将碱性激发剂以水溶液形式掺入混合物内,并再加入水和稳泡剂,经混合搅拌得到浆料。

18、进一步,在步骤三中,压制成型坯体的具体操作如下:

19、1)、在步骤二获得的浆料中加入发泡剂,快速搅拌30s后迅速将匀质浆体浇入试模中;

20、2)、在试模表面覆盖聚乙烯塑料薄膜,随后放入标准养护箱中进行密封养护24h,养护温度为60℃;

21、3)、待养护结束,从养护箱中取出试模,通过拆模得到成型坯体。

22、进一步,在步骤四中,将成型坯体经碳化的具体操作如下:

23、1)、将成型坯体置于碳化反应室中,所述碳化反应室中还设置吸水树脂,保持碳化反应室相对湿度为70±5%;

24、2)、设定碳化反应室的co2压力为0.1mpa~1.4mpa,保持纯co2(≥ 99.9%),设定碳化时间为10min~7d;

25、3)、碳化反应室碳化结束后即得到所述建筑制品。

26、进一步,所述粉煤灰的平均粒度为1~50μm,骨料的平均粒径为3.6mm~ 7.6mm。

27、进一步,所述步骤二中碱性激发剂的制备过程如下:

28、1)、将水玻璃与去离子水混合均匀,并持续搅拌;

29、2)、称取固体氢氧化钠,然后缓慢倒入水玻璃与去离子水的混合溶液中,用保鲜膜密封烧杯口,保持搅拌、溶液变得澄清后停止搅拌;

30、3)、待溶液冷却到室温后,将溶液转移到容器中并密封保存,至少陈置 24h。

31、进一步,所述粉煤灰、钢渣、骨料、水和激发剂的优选配比为2:2:1:1: 0.032。

32、本发明的有益效果是:

33、本发明采用碱激发发泡制备粉煤灰基固碳建筑材料,与传统的粉煤灰基固碳制备的粉煤灰建筑材料相比,由于发泡技术造成了丰富的多孔结构,co2的扩散传质速率大大提升,使得制备的建筑材料相比于传统固碳技术,其固碳率更高,并且与传统的粉煤灰基固碳制备的粉煤灰建筑材料相比,由于co2固碳率显著提升,至使建筑材料抗压强度也相应的增加,相比于传统固碳技术,其抗压强度也更高,得到更加优异的力学性能,可以实现更多的使用用途,并且本发明原料为电厂运行过程中所产生的固废及二氧化碳,经处理后将其应用转化为新型建材制品,其工艺简单且成本低,从而大大提升了其绿色水平和商业价值。

本文地址:https://www.jishuxx.com/zhuanli/20240619/5976.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表