一种电解锰压滤渣处置及全元素循环利用方法和配套的装置

- 国知局

- 2024-06-20 12:40:42

本发明涉及工业固废治理,具体涉及一种电解锰压滤渣的处置及全元素循环利用方法和配套的装置。

背景技术:

1、电解锰压滤渣是在生产电解金属锰过程中,锰矿经酸浸、除杂、压滤产生的泥饼,含水量~25%。随着锰矿石中锰品位的不同,每生产1吨金属锰约产生7~11吨锰压滤渣。目前,我国锰压滤渣存量超过1.6亿吨,每年新增锰压滤渣约1000万吨。锰压滤渣属于酸性废渣,综合利用率不足10%,大量的锰压滤渣仍以筑坝露天堆存为主。一方面,在风化淋溶作用下,锰压滤渣中的可溶性元素容易进入地表水和地下水系中污染周边生态环境;另一方面,锰压滤渣库在服役过程中存在一定的溃坝风险,是潜在的地质安全隐患,因此,对锰压滤渣进行综合利用具有重要的环保、安全价值和社会意义。目前,锰压滤渣的综合利用主要分为两类:①通过铵盐、二氧化碳、电场辅助等水洗回收、酸浸回收、生物浸出回收等多种方法回收其中的可溶性mn2+、nh4+-n、fe3+和mg2+等有价物质,该类方法有价物质回收率较高,但是生产过程成本较高、浸取周期长、回收过程复杂,且锰压滤渣中其它重金属元素仍残留在处理后的废渣中,需二次稳定化处理;②通过利用电解锰渣中所含有的大量石膏,让其代替石膏与其他材料混合掺到配料中,制备建筑材料,如混凝土、水泥、陶瓷玻璃和陶粒、路基材料、蒸压砖、填料等,实现电解锰渣资源化利用,但是锰压滤渣应用于水泥混合材及其它建材领域中由于硅酸盐矿物水化活性低,且存在硫酸铵、石膏以及其它的可溶性硫酸盐的影响,导致消纳量比较小,消纳成本高,而且对建材性能的影响不确定。

2、cn 105174764 a公开了一种混凝土掺合料的锰渣活性微粉制备方法,该方法将电解锰压滤渣进行破碎、干燥和分散后与含碳还原剂和增钙剂混合后进行焙烧后冷却、破碎、磨细,与活性激发剂混料、磨细后得到锰渣活性微粉。该方法制备的活性微粉可部分代替水泥制备混凝土,但是锰渣中含铵组份直接高温分解产生so3的水汽严重腐蚀设备、堵料、污酸产生量大、氨回收成本高,且锰渣没有得到充分的资源化,能耗高、经济效益低,难以大规模工业化应用。

技术实现思路

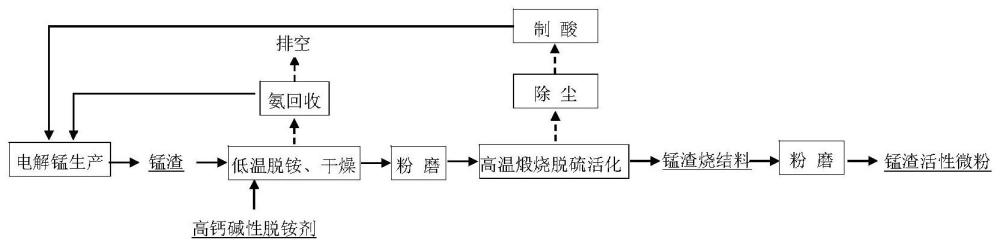

1、本发明的目的在于克服上述技术的不足,提供一种结构合理、效果优良的电解锰压滤渣处置及循环利用方法,通过低温脱铵-回收氨、高温煅烧脱硫活化工艺处理电解锰渣后,一方面可以提高电解锰渣中硅酸盐矿物的水化活性,使电解锰渣的消纳行业从单一的水泥行业扩展至混凝土行业;另一方面,回收锰渣中的铵制氨水、含硫烟气制硫酸,实现铵和硫在电解锰工艺内部循环,提高电解锰渣处理产品的附加值,真正实现电解锰渣“吃干榨尽”的全元素综合利用。

2、为实现上述发明目的,本发明采用的技术方案为:

3、一种电解锰压滤渣处置及全元素循环利用方法,包括以下步骤:

4、(1)将电解锰压滤渣和高钙碱性脱铵剂混合均匀进行脱铵处理得到脱铵锰渣和含氨气体,含氨气体经冷凝提浓得到低浓度氨水,低浓度氨水直接返回电解锰工艺循环,少量不凝性气体处理(如污酸洗涤)达标后直接排放;

5、(2)将脱铵锰渣粉磨后获得锰渣生料;

6、(3)将锰渣生料进行高温煅烧脱硫活化获得锰渣烧结料和含硫烟气,含硫烟气进行降尘处理后进入制酸工段回收烟气中的so2制备工业硫酸,获得的工业硫酸直接返回电解锰生产工艺循环;

7、(4)将锰渣烧结料粉磨后获得锰渣活性微粉,废气经收尘器净化达标后外排。

8、步骤(1)所述的电解锰压滤渣是在生产电解金属锰过程中,锰矿经酸浸、除杂、压滤产生的泥饼,含水率不超过28%;优选16~25%。

9、步骤(1)中,高钙碱性脱铵剂包括:熟石灰粉、电石渣、生石灰粉中的至少一种,300目以上;高钙碱性脱铵剂的添加量为电解锰渣中铵根离子摩尔量的1.1~4.0倍,优选为1.5~2.5倍。

10、步骤(1)脱铵反应温度为50~150℃,优选为60~95℃,反应时间为30~150min,优选为40~80min。

11、步骤(2)入粉磨装置的脱铵锰渣中含水率为12~15%;脱铵锰渣粉磨后获得锰渣生料;粉末粒径控制在200目筛筛余≤20%,其中45μm细粉≤2%。

12、步骤(2)中,破碎磨细处理采用立磨、雷蒙磨、风扫磨、管式球磨中的一种。

13、步骤(3)中,高温煅烧脱硫活化温度为1100~1450℃,优选的,煅烧温度为1200~1280℃;煅烧脱硫活化气氛为分解段是弱还原气氛,控制co浓度≤5000ppm,烧结段是弱氧化气氛,控制o2浓度为0.1~5%。

14、步骤(4)中,锰渣烧结料粉磨后得到的锰渣活性微粉比表面积为400~800m2/kg,活性指数≥85%;

15、优选:锰渣烧结料粉磨得到的锰渣活性微粉比表面积为400~600m2/kg,活性指数为90%以上。

16、本发明还提供了一种电解锰压滤渣处置及全元素循环利用装置,用于实现上述的方法,包括依次连接的脱铵单元、生料制备及储存单元、煅烧脱硫活化单元和烧结料储存单元;

17、所述的脱铵单元包括依次连接的喂料机、强力均化机、脱铵仓和烘干仓;所述的喂料机为板式喂料机,喂料机的出口连接至用于输入电解锰压滤渣和高钙碱性脱铵剂的皮带秤,皮带秤出口连接至强力均化机;所述的强力均化机为辊压机、立式搅拌机、双轴搅拌机和轮碾式搅拌机中的一种或两种组合,强力均化机的出口连接至脱铵仓;所述的脱铵仓对电解锰压滤渣进行脱铵,脱铵时形成的含氨水蒸汽收集后进行冷凝形成低浓度氨水返回至电解锰生产流程使用,脱铵后的电解锰压滤渣从脱铵仓输出至烘干仓;所述的烘干仓为回转干燥筒体,用于烘干的热源为煅烧车间窑头冷却装置热风或通过外设热风炉产生的热风、回收的热水、蒸汽或高温导热油,烘干仓的出口连接至生料制备及储存单元。

18、强力均化机为三级搅拌系统,包括辊压机、立式搅拌机、双轴搅拌机和轮碾式搅拌机中的其中一种或两种,温度为25~75℃,主轴转速为30~150r/min。

19、所述的生料制备及储存单元包括依次连接的中转库、立磨、袋收尘器以及锰渣生料的库;所述的中转库的入口通过输送装置连接至脱铵单元的烘干仓出口,锰渣生料库的出口通过斗式提升机和溜管连接至煅烧脱硫活化单元。

20、所述的煅烧脱硫活化单元包括依次连接的悬浮预热器、预分解炉、回转窑和冷却装置;所述的悬浮预热器包括依次连接的五级预热器(分别为c1-c5),其中第一级预热器c1的入口连接至锰渣生料库,第四级预热器c4的固体物料出口连接至预分解炉的入口,所述的预分解炉内为还原气氛;第五级预热器c5固体物料出口直接连接至回转窑的入口;第四级预热器c4出口物料温度预热至650~850℃;第五级预热器c5出口物料温度900~950℃;所述的回转窑内分解段为弱还原气氛,烧结段为弱氧化气氛,回转窑的出口连接至冷却系统的入口;所述的冷却装置为单筒冷却机、多筒冷却机和篦冷机中的一种,冷却装置在冷却过程中产生的气体经收尘器收尘后回收热量输送至脱铵单元的烘干仓作为热源,冷却装置的出口连接至烧结料储存单元。

21、所述的烧结料储存单元包括锰渣烧结料库、活性微粉粉磨装置、袋收尘机和锰渣活性微粉库;所述的锰渣烧结料库的入口通过输送带连接至冷却装置,出口通过输送器连接至活性微粉粉磨装置,活性微粉粉磨装置的物料出口连接至锰渣活性微粉库,气体经袋收尘机除尘后达标排放。

22、所述的高温煅烧脱硫活化系统的冷却装置的出口通过输送带连接至锰渣烧结料库,锰渣烧结料库的出口通过输送器连接至活性微粉粉磨装置,活性微粉粉磨装置的物料出口连接至锰渣活性微粉库。

23、活性微粉粉磨装置为辊压-球磨机系统、球磨机、棒磨机、立磨等其中的一种。

24、所述的脱铵单元中的脱铵仓包括由双层外壳构成的壳体,以及安装在壳体顶部并连通内部的顶部布料器、安装在壳体内以进行搅拌的中空搅拌轴、设置在壳体底部的卸料口和设置在壳体顶部的含氨气体抽风管,所述的壳体的双层外壳之间的间隙和中空搅拌轴内引入作为加热介质的热水、蒸汽或导热油进行循环以加热整个脱铵仓,所述的含氨气体抽风管连接风机来将加热后形成的含氨水蒸汽抽出,含氨水蒸汽经换热器换热冷凝提浓后得到低浓度氨水并提供至电解锰流程使用,换热后残余的少量不凝性气体经污酸洗涤达标后排放。

25、脱铵仓内温度为50-150℃,优选为60~95℃。所述的顶部抽风系统将加热后形成的含氨水蒸汽抽出,出口温度为50~110℃。

26、所述的高温煅烧脱硫活化系统的悬浮预热器c1的气体出口经收尘器收尘后由排风机输入至制酸系统以回收其中的so2来制备工业硫酸,制得的工业硫酸直接返回电解锰流程;悬浮预热器c1气体出口的气体温度为330~370℃。

27、预分解炉运行温度为850~1000℃,炉内的还原气氛为co浓度为5000~50000ppm,物料停留时间为5~60s。

28、回转窑运行温度为1100~1450℃,窑内分解段的弱还原气氛为co浓度≤5000ppm,停留时间为2~5min;窑内烧结段为弱氧化气氛,o2浓度为0.1~5%,物料停留时间为8~15min。

29、进一步地,

30、预分解炉运行温度优选为950-1000℃,炉内为还原气氛,co浓度优选为10000~25000ppm,物料停留时间优选为15~35s;

31、回转窑运行温度优选煅烧温度为1200~1280℃,分解段co浓度为≤2000ppm,烧结段o2浓度0.1~5%。

32、采用一转一吸制硫酸工艺回收烟气中的so2制备浓度为93%或98%的浓硫酸。

33、本发明整个预热器、预分解炉和回转窑是联通的,物料从c1往下依次经过c2、c3、c4级预热,然后从c4进入预分解炉,再从预分解炉进入c5最后入回转窑,回转窑内的热气则反方向从下往上逐级与物料换热,经c1排出。

34、与现有技术相比,本发明具有以下优点:

35、(1)本发明采用低温脱铵-回收氨系统回收锰渣中的氨氮组分制备低浓度氨水返回电解锰生产工艺循环,脱铵后的锰渣再进行煅烧脱硫活化,解决了传统电解锰渣高温脱硫工艺产生的烟气中氨气、二氧化硫分离效率低、污酸产量高、设备腐蚀严重、运行堵料以及成本高的问题;

36、(2)本发明采用高温煅烧脱硫活化系统对脱铵锰渣进行煅烧处理,使得锰渣中硫酸盐分解产生二氧化硫进入烟气净化系统制备硫酸并返回电解锰生产工序循环使用,余下组分被煅烧活化制备成活性锰渣烧结料用于制备水泥或混凝土,解决了传统锰压滤渣综合利用经济价值不高的问题。

37、总之,本发明通过对锰压滤渣进行上述处理,使得渣中的氨氮、硫得到富集并返回电解锰生产工序循环利用,铁、硅、铝、钙等则用作烧制活性锰渣烧结料,实现了电解锰渣的全元素回收与利用,具有一定的经济效益和重要的环保、社会意义。

本文地址:https://www.jishuxx.com/zhuanli/20240619/6458.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表