一种低碳型混凝土及其制备方法

- 国知局

- 2024-06-20 12:57:47

本发明属于混凝土材料,具体涉及一种低碳型混凝土及其制备方法。

背景技术:

1、随着社会经济的不断发展,世界各国对各种基础设施的建设需求也在不断增长,混凝土结构则是使用最为广泛的结构形式之一。普通波特兰水泥作为混凝土中使用最广泛的组成部分之一,其产量也在不断增加,预计到2050年其年需求量将达到3.68-4.38gt。然而,由于其独特的制造工艺,普通波特兰水泥的生产过程不可避免的会带来许多环境问题,例如普通波特兰水泥的生产会消耗大量的能源并且排放出大量的二氧化碳,其能源消耗约占自然资源的5%,二氧化碳排放量约占全球人为二氧化碳排放总量的5-7%。二氧化碳等温室气体的大量排放是造成全球气候变化的主要原因之一。为了解决普通波特兰水泥对自然资源和环境所造成的负面影响,越来越多的研究人员致力于研发环境友好型胶凝材料来替代普通波特兰水泥基胶凝材料,以开发具有低碳环保效益的新型混凝土材料。

2、地质聚合物主要是以富含铝硅酸盐的前驱体材料在碱性环境下活化而成的一种新型胶凝材料,由其制成的地质聚合物混凝土具有低碳环保、节能减排以及消纳固废的特点。目前已经成功用于制备地质聚合物混凝土的前驱体材料主要有粉煤灰、高炉矿渣、棕榈油燃料灰、稻壳灰和砖粉等工业和农业固体废弃物,其碱性环境通常由氢氧化钠和硅酸钠溶液提供。作为一种低能耗的绿色建筑材料,地质聚合物混凝土不仅能够有效解决传统水泥工业带来的一系列环境问题,而且在抗冲击性、抗硫酸盐侵蚀性、耐高温性和劈裂拉伸强度等方面也表现出优于普通波特兰水泥基混凝土的性能,因而引起土木、水利行业的广泛关注。

3、公开号cn110950584a提供了一种硅灰火山灰基地质聚合物混凝土及其制备方法。然而,其制备工艺中包含的高温环境养护方式,极大地限制了地质聚合物混凝土在实际工程中的应用;并且,其最大28天抗压强度值仅有30.8mpa,不利于地质聚合物混凝土在易破坏关键部位的应用。与此同时,现有技术中通常是以氢氧化钠溶液与硅酸钠溶液作为地质聚合物的活化剂,其经济成本相对较高,不利于地质聚合物混凝土的推广应用。

4、因而有必要针对现有技术中的不足,研发一种无需高成本活化剂进行激发且无需高温养护的低碳型混凝土。

技术实现思路

1、为解决现有技术中的上述问题,本发明提供了一种低碳型混凝土及其制备方法,无需进行高温养护,即可得到高性能混凝土。

2、为实现上述目的,本发明提供了如下技术方案:

3、本发明提供了一种低碳型混凝土,原料按重量份计包括:粉煤灰1300~1600份,矿渣粉300~400份,固废复合碱性活化剂400~600份,砂石骨料400~600份以及水300~400份。

4、作为本发明的优选方案,所述粉煤灰中,sio2含量为52~55wt%、al2o3含量为34~38wt%、cao含量为1.9~2.2wt%;所述粉煤灰的平均粒径(d50)为9~10μm。

5、作为本发明的优选方案,所述矿渣粉中,sio2含量为31~33wt%、al2o3含量为16~18.5wt%、cao含量为33~35wt%;所述矿渣粉的平均粒径(d50)为9~10μm。

6、作为本发明的优选方案,所述固废复合碱性活化剂为含有电石渣碱激发粉料和硅酸钠溶液组成的混合物;所述硅酸钠为na2o·nsio2,n取值为3~3.3;所述混合物中,电石渣碱激发粉料与硅酸钠溶液的质量为1:(3.5~4.5),硅酸钠溶液中h2o和na2o·nsio2的质量比为7~10。

7、作为本发明的优选方案,所述电石渣碱激发粉料的制备方法包括以下步骤:

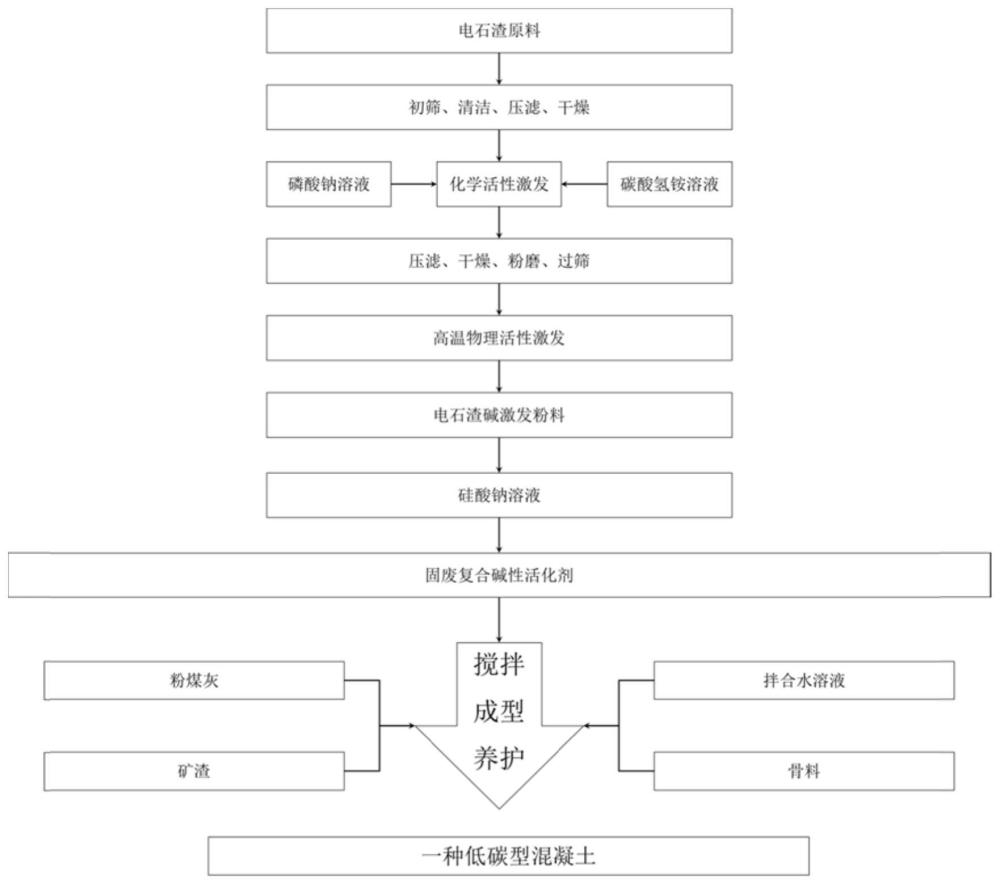

8、使用工业生产副作物电石渣作为原料,并过200目筛,以获得粉料;将制备的粉料洗涤清洁,再经压滤处理,以移除杂质;随后在60~80℃环境下进行干燥处理,优选在70℃下进行干燥处理,并经粉磨、过200目筛处理,以移除杂质;对所得灰分进行化学活化处理,以化学活化方式激发灰分反应活性;对化学活化后的灰分进行压滤、干燥、粉磨、过200目筛;再进行物理活化处理,使用物理方式激发灰分活性;最终粉磨、过200目筛,获得所述电石渣碱激发粉料。

9、作为本发明的优选方案,所述化学活化处理的具体方法为:首先将灰分置于质量分数为0.8~1.2%的磷酸钠溶液中,灰分与磷酸钠溶液的质量比为1:(2.5~3.5),浸泡18~36h,然后固液分离,将所得固体再置于浓度为0.05~0.15mol/l的碳酸氢铵溶液中,固体与碳酸氢铵溶液的质量比为1:(2.5~3.5),浸泡18~36h,再次固液分离。

10、作为本发明的优选方案,所述物理活化处理的方法为:在650~750℃下保温1.5~2.5h,优选在700℃下保温2h。

11、本发明通过化学和物理活化的方式提高电石渣的反应活性,提供了一种固废复合碱性活化剂的制备方法,能够有效降低传统碱性活化剂中氢氧化钠在环境和能耗方面的影响。

12、本发明还提供了一种根据上述所述一种低碳型混凝土的制备方法,包括以下步骤:

13、(1)按重量份称取各原料,首先将粉煤灰、矿渣粉进行干拌,得到分散均匀的前驱体粉料;

14、(2)随后,将所述固废复合碱性活化剂、水和砂石骨料加入到所述前驱体粉料继续进行拌合,即得所述低碳型混凝土。

15、作为本发明的优选方案,还包括将所述低碳型混凝土装入试模,于20~25℃的室内环境下养护24~48h、脱模,再于环境温度20±2℃,相对湿度为95%的标准条件下养护至试验龄期的步骤。

16、与现有技术相比,本发明具有以下有益效果:

17、(1)本发明以粉煤灰、矿渣粉、固废复合碱性活化剂,水和砂石骨料为原料,通过对原料种类进行选择、对用量进行调整,得到低碳型混凝土。

18、(2)本发明提供的混凝土材料无须进行高温养护,在常温环境下进行养护即可得到一种低碳型混凝土,其28天抗压强度可达39mpa以上。

19、(3)本发明采用的原料主要来源于固体废弃物,具备成本低,低碳环保,制备工艺简单的特点,拥有良好的环境效益和经济效益,适于大范围推广使用。

技术特征:1.一种低碳型混凝土,其特征在于,原料按重量份计包括:粉煤灰1300~1600份,矿渣粉300~400份,固废复合碱性活化剂400~600份,砂石骨料400~600份以及水300~400份。

2.根据权利要求1所述的一种低碳型混凝土,其特征在于,所述粉煤灰中,sio2含量为52~55wt%、al2o3含量为34~38wt%、cao含量为1.9~2.2wt%;所述粉煤灰的平均粒径为9~10μm。

3.根据权利要求1所述的一种低碳型混凝土,其特征在于,所述矿渣粉中,sio2含量为31~33wt%、al2o3含量为16~18.5wt%、cao含量为33~35wt%;所述矿渣粉的平均粒径为9~10μm。

4.根据权利要求1所述的一种低碳型混凝土,其特征在于,所述固废复合碱性活化剂为含有电石渣碱激发粉料和硅酸钠溶液组成的混合物;硅酸钠为na2o·nsio2,n取值为3~3.3;所述混合物中,电石渣碱激发粉料与硅酸钠溶液的质量为1:(3.5~4.5),硅酸钠溶液中h2o和na2o·nsio2的质量比为7~10。

5.根据权利要求4所述的一种低碳型混凝土,其特征在于,所述电石渣碱激发粉料的制备方法包括以下步骤:使用工业生产副作物电石渣作为原料,并进行筛分以获得粉料;将所述粉料洗涤清洁,再经压滤处理,以移除杂质;随后在60~80℃环境下进行干燥处理,并经粉磨、筛分,以移除杂质;然后对得到的灰分进行化学活化处理;对化学活化后的灰分进行压滤、干燥、粉磨、过筛;再进行物理活化处理;最终粉磨、筛分,获得所述电石渣碱激发粉料。

6.根据权利要求5所述的一种低碳型混凝土,其特征在于,所述化学活化处理的具体方法为:首先将灰分置于质量分数为0.8~1.2%的磷酸钠溶液中,灰分与磷酸钠溶液的质量比为1:(2.5~3.5),浸泡18~36h,然后固液分离,将所得固体再置于浓度为0.05~0.15mol/l的碳酸氢铵溶液中,固体与碳酸氢铵溶液的质量比为1:(2.5~3.5),浸泡18~36h,再次固液分离。

7.根据权利要求5所述的一种低碳型混凝土,其特征在于,所述物理活化处理的方法为:在650~750℃下保温1.5~2.5h。

8.一种根据权利要求1~7任一项所述的一种低碳型混凝土的制备方法,其特征在于,包括以下步骤:按重量份称取各原料,首先将粉煤灰、矿渣粉进行干拌,得到分散均匀的前驱体粉料;随后,将所述固废复合碱性活化剂、水和砂石骨料加入到所述前驱体粉料继续进行拌合,即得所述低碳型混凝土。

9.根据权利要求8所述的一种低碳型混凝土的制备方法,其特征在于,还包括将所述低碳型混凝土装入试模,于20~25℃的室内环境下养护24~48h、脱模,再于环境温度为20±2℃,相对湿度为95%的标准养护条件下养护至测试龄期的步骤。

技术总结本发明公开了一种低碳型混凝土及其制备方法,属于混凝土材料技术领域。混凝土原料包括:粉煤灰1300~1600份,矿渣粉300~400份,固废复合碱性活化剂400~600份,砂石骨料400~600份以及水300~400份。将粉煤灰、矿渣粉进行干拌,随后加入固废复合碱性活化剂、水和砂石骨料继续进行拌合即可。本发明通过对原料种类进行选择、对用量进行调整,得到一种低碳型混凝土,无须进行高温养护,在常温环境下进行养护即可,其28天抗压强度可达39MPa以上。本发明采用的原料主要来源于固体废弃物,具备成本低,低碳环保,制备工艺简单的特点,拥有良好的环境效益和经济效益。技术研发人员:范向前,王涛,胡少伟,刘决丁,徐凌一受保护的技术使用者:郑州大学技术研发日:技术公布日:2024/5/29本文地址:https://www.jishuxx.com/zhuanli/20240619/7188.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表