一种碳碳复合材料PECVD承载框自动化成型的制备方法与流程

- 国知局

- 2024-06-20 13:15:25

本发明涉及碳碳复合材料,尤其涉及一种碳碳复合材料pecvd承载框自动化成型的制备方法。

背景技术:

1、在单晶/多晶硅电池生产过程中,为了减少光的反射,提高光的利用率,必须要在硅片上镀膜。目前应用较多的氮化硅薄膜工艺是等离子增强化学气相沉积(pecvd)工艺。pecvd舟是镀膜生产时硅片的载体,鉴于pecvd复杂的工艺环境,一般采用的pecvd舟是由石墨制成。但石墨舟操作难度大,强度低,导致使用更换频率高,成本高。所以目前开始采用碳碳复合材料作为pecvd承载框。由于碳碳复合材料强度高,不易受破坏,力学性能十分优异,更换频率低,使用周期长,因而得到大范围应用推广。但是目前碳碳复合材料的生产基本上是处于手工操作阶段,生产效率很低,产品质量也不稳定。

2、申请号为cn201811527766.x的中国发明专利中提出了一种先驱体浸渍/裂解法制备碳/碳复合材料pecvd舟的工艺,其中将聚丙烯氰碳布与无纬布按照质量比进行铺层,然后进行z向穿刺,制得预制体板,然后预制体板进行石墨化处理,通过树脂裂解及增密,从而得到碳/碳复合材料pecvd舟,此发明中的先驱体制备的铺层目前是手工完成,效率比较低。另外申请号为cn202011400545.3的中国发明专利提出了一种针刺预制体+rtm工艺+液相浸渍成型的方法,其中碳/碳复合材料承载框是通过预制体针刺后得到的2.5d的结构预制体板,这种方式的优势在于加强了预制体的层间结合力,更好的避免了分层问题;并且rtm工艺和液相浸渍增密工艺也大大缩短了产品的生产周期和成本。但是此发明中的针刺预制体板,从方法上仍然属于手工铺放,然后针刺机针刺完成,无法实现高效的生产。并且,目前的碳碳复合材料pecvd承载框的制备中,通常采用平板热压机对预制体进行固化,能耗和成本较高。

3、综上所述,目前的碳碳复合材料pecvd承载框的制备工艺生产效果较低,手工操作很难保证产品的批次稳定性,而且固化过程能耗较高,也限制了碳碳复合材料pecvd承载框的高效生产。

技术实现思路

1、有鉴于此,本发明提供了一种碳碳复合材料pecvd承载框自动化成型的制备方法。本发明提供的制备方法能够避免手工操作,实现碳碳复合材料pecvd承载框的自动化成型,并且预制体固化过程在烘箱中进行,无需采用平板热压机,能耗和成本低,生产效率高。

2、为了实现上述发明目的,本发明提供以下技术方案:

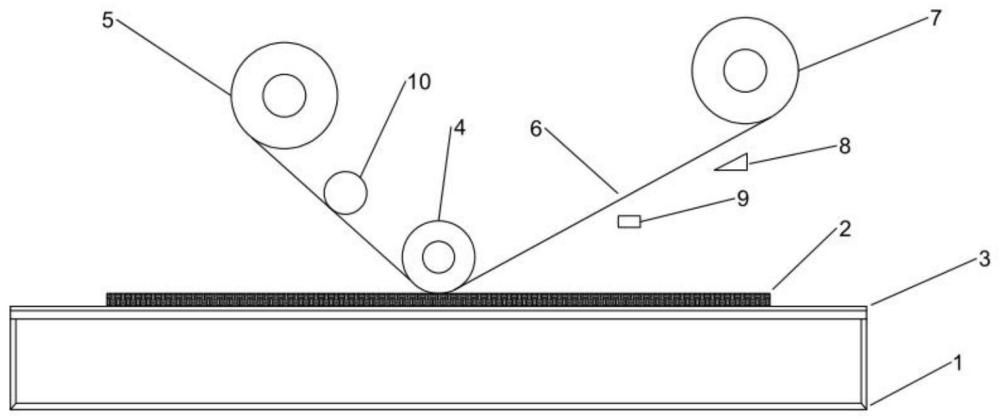

3、一种碳碳复合材料pecvd承载框自动化成型的制备方法,包括以下步骤:

4、采用自动铺布机将预浸料碳布进行铺层,得到铺层预浸料;

5、将所述铺层预浸料置于硅橡胶袋中进行抽真空,然后在烘箱中进行固化,得到预制体;

6、将所述预制体进行碳化,得到板坯;

7、将所述板坯进行化学气相沉积增密,得到碳碳板坯;

8、将所述碳碳板坯进行机加工,得到所述碳碳复合材料pecvd承载框。

9、优选的,所述自动铺布机包括平台1;所述平台1表面设置有隔离膜3;

10、设置在平台1上方的铺带头;

11、所述铺带头包括进料机构7,切割机构8,加热器9,压靴4,压辊10以及收卷机构5;所述压靴4用于将铺放的预浸料碳布压实;所述进料机构7和收卷机构5分别位于压靴4的两侧,且位置高于压靴4;所述切割机构8位于进料机构7和压靴4之间;所述加热器9位于压靴4和切割机构8之间;所述压辊10位于压靴4和收卷结构5之间。

12、优选的,所述铺层时,将铺层模具置于所述自动铺布机的平台1上,将预浸料碳布铺放在所述铺层模具中;所述铺层模具使用前依次进行清洗和擦拭脱模剂。

13、优选的,所述预浸料碳布铺层的层数为13~20层;所述铺层时依次按照0°、45°、-45°和90°的角度循环铺放。

14、优选的,所述硅胶袋内部设置有用于放置铺层预浸料的模具;所述模具的四周设置有真空槽,且真空槽上设置有第一抽真空口;所述模具置于硅胶袋内部的卡槽中,所述卡槽的边缘设置有第二抽真空口;所述硅胶袋的边缘设置有气嘴。

15、优选的,所述固化包括依次进行第一阶段~第六阶段;所述第一阶段为升温阶段,由室温升温至100±5℃~120±5℃,升温时间为55~65min;所述第二阶段为保温阶段,保温温度为100±5℃~120±5℃,保温时间为20~30min;所述第三阶段为升温阶段,由第二阶段的保温温度升温至140±5℃,升温时间为55~65min;所述第四阶段为保温阶段,保温温度为140±5℃,保温时间为45~55min;所述第五阶段为升温阶段,由第四阶段的保温温度升温至170±5℃~180±5℃,升温时间为60~70min;所述第六阶段为保温阶段,保温温度为170±5~180±5℃,保温时间为90~100min;所述第一阶段~第六阶段的真空度为0.08mpa以下。

16、优选的,所述碳化的温度为950~1100℃,保温时间为1~3h。

17、优选的,升温至所述碳化的温度的升温速率为10~100℃/min;碳化结束后进行降温,降温的速率为50~100℃/min。

18、优选的,所述化学气相沉积增密采用的碳源气体为甲烷,所述甲烷的流量为4~18m3/h;所述化学气相沉积增密的温度为900~1400℃,时间为150~280h,压力为4~12kpa;升温至所述化学气相沉积增密的温度的升温速率为35~70℃/min。

19、优选的,所述碳碳板坯的密度为1.5~1.6g/cm3。

20、本发明提供了一种碳碳复合材料pecvd承载框自动化成型的制备方法,包括以下步骤:采用自动铺布机将预浸料碳布进行铺层,得到铺层预浸料;将所述铺层预浸料置于硅橡胶袋中进行抽真空,然后在烘箱中进行固化,得到预制体;将所述预制体进行碳化,得到板坯;将所述板坯进行化学气相沉积增密,得到碳碳板坯;将所述碳碳板坯进行机加工,得到所述碳碳复合材料pecvd承载框。本发明采用常用的预浸料碳布为原料,然后通过自动化设备进行铺层,既能提高产品的生产效率,又能保证产品质量的稳定性,另外,本发明将铺层预浸料置于真空袋中,采用烘箱进行固化,能有效降低能耗,减低成本。综上所述,本发明提供的制备方法生产效率高,产品质量稳定,且能耗和生产成本低。

技术特征:1.一种碳碳复合材料pecvd承载框自动化成型的制备方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的制备方法,其特征在于,所述自动铺布机包括平台(1);所述平台(1)表面设置有隔离膜(3);

3.根据权利要求2所述的制备方法,其特征在于,所述铺层时,将铺层模具置于所述自动铺布机的平台(1)上,将预浸料碳布铺放在所述铺层模具中;所述铺层模具使用前依次进行清洗和擦拭脱模剂。

4.根据权利要求1、2或3所述的制备方法,其特征在于,所述预浸料碳布铺层的层数为13~20层;所述铺层时依次按照0°、45°、-45°和90°的角度循环铺放。

5.根据权利要求1所述的制备方法,其特征在于,所述硅胶袋内部设置有用于放置铺层预浸料的模具;所述模具的四周设置有真空槽,且真空槽上设置有第一抽真空口;所述模具置于硅胶袋内部的卡槽中,所述卡槽的边缘设置有第二抽真空口;所述硅胶袋的边缘设置有气嘴。

6.根据权利要求1所述的制备方法,其特征在于,所述固化包括依次进行第一阶段~第六阶段;所述第一阶段为升温阶段,由室温升温至100±5℃~120±5℃,升温时间为55~65min;所述第二阶段为保温阶段,保温温度为100±5℃~120±5℃,保温时间为20~30min;所述第三阶段为升温阶段,由第二阶段的保温温度升温至140±5℃,升温时间为55~65min;所述第四阶段为保温阶段,保温温度为140±5℃,保温时间为45~55min;所述第五阶段为升温阶段,由第四阶段的保温温度升温至170±5℃~180±5℃,升温时间为60~70min;所述第六阶段为保温阶段,保温温度为170±5~180±5℃,保温时间为90~100min;所述第一阶段~第六阶段的真空度为0.08mpa以下。

7.根据权利要求1所述的制备方法,其特征在于,所述碳化的温度为950~1100℃,保温时间为1~3h。

8.根据权利要求1或7所述的制备方法,其特征在于,升温至所述碳化的温度的升温速率为10~100℃/min;碳化结束后进行降温,降温的速率为50~100℃/min。

9.根据权利要求1所述的制备方法,其特征在于,所述化学气相沉积增密采用的碳源气体为甲烷,所述甲烷的流量为4~18m3/h;所述化学气相沉积增密的温度为900~1400℃,时间为150~280h,压力为4~12kpa;升温至所述化学气相沉积增密的温度的升温速率为35~70℃/min。

10.根据权利要求1所述的制备方法,其特征在于,所述碳碳板坯的密度为1.5~1.6g/cm3。

技术总结本发明涉及PECVD承载框技术领域,提供了一种碳碳复合材料PECVD承载框自动化成型的制备方法。本发明采用自动铺布机将预浸料碳布进行铺层,将所得铺层预浸料置于硅橡胶袋中进行抽真空,然后在烘箱中进行固化,得到预制体;将所述预制体进行碳化、化学气相沉积增密和机加工,得到碳碳复合材料PECVD承载框。本发明采用常用的预浸料碳布为原料,然后通过自动化设备进行铺层,既能提高产品的生产效率,又能保证产品质量的稳定性,另外,本发明将铺层预浸料置于真空袋中,采用烘箱进行固化,能有效降低能耗,减低成本。综上所述,本发明提供的制备方法生产效率高,产品质量稳定,且能耗和生产成本低。技术研发人员:赵强,贾林涛,孙祝林,蒋婕,谭拱峰,韦庆朕,俞雄俊,池泽敏受保护的技术使用者:上海康碳复合材料科技有限公司技术研发日:技术公布日:2024/6/5本文地址:https://www.jishuxx.com/zhuanli/20240619/7973.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。