一种粉煤灰改良的防盐胀中盐渍化碱渣石灰土及其掺量设计方法

- 国知局

- 2024-06-20 13:43:51

本发明属于道路路基材料盐渍化病害防治,涉及盐渍化路基材料的盐胀防治,尤其涉及一种粉煤灰改良的防盐胀中盐渍化碱渣石灰土及其掺量设计方法。

背景技术:

1、碱渣是氨碱法制碱过程中排放的碱性固体废渣,据统计碱厂每生产1t纯碱,约排放10m3的废液,其中含碱渣300-600kg,全国现有50多家制碱企业每年碱渣排放量达780-1000万吨。碱渣常采用地表直接排放堆积和排海方式,既侵占了宝贵土地资源,其含盐渗滤液也会造成土壤盐碱化,污染周边土壤和水环境。

2、目前,在实践中有技术人员在路面基层用石灰土基础上添加适量碱渣,提高路面基层强度与稳定性,相当于置换部分石灰从而减少材料成本。测试表明在石灰土中掺入适量比例的碱渣,在最佳含水率状态下进行压实,能有效提高石灰土的强度,改善路面基层石灰土质性能。碱渣石灰土的提出一定程度提高路面基层石灰土强度,同时缓解工业固废碱渣处理给企业和环境保护带来压力,降低道路施工企业生产和碱厂处理碱渣的高额成本,从而取得良好的技术、经济与社会效益。

3、然而,在制备大掺量路用碱渣石灰土过程中发现,不同碱渣掺量碱渣石灰土试件会发生不同程度的胀裂现象并伴随着盐类晶体物析出,该现象与盐渍土的盐胀和盐析出现象类似,且碱渣含量越高,析出的盐量越多。分析认为碱渣中易溶盐含量较高,碱渣石灰土表现出类似盐渍化特征,随着盐类的溶解析出,后期碱渣石灰土铺筑的路基或底基层可能发生盐胀破坏特征。目前关于路用碱渣改良土力学性能、水稳定性、干湿循环特性等方面研究成果较为丰富,但尚未见碱渣石灰土盐渍化与盐胀方面的报道。

4、随着团队和本人进行了大量实验室验证,发现随着碱渣掺量的提高,试件会出现不同程度的破坏,分析认为碱渣中含有的na2so4、na2co3、nacl等盐类会造成材料盐胀破坏,例如:na2so4结晶析出芒硝(na2so4·10h2o)体积膨胀3.18倍、na2co3结晶析出结晶碳酸钠(na2co3·10h2o)体积膨胀3.24倍、nacl结晶析出水石盐(nacl·2h2o)体积膨胀1.3倍,并且nacl结晶压力约为50mpa大大超过了几乎任何多孔建筑材料的抗拉强度。随着温度变化,降温时盐分会吸水结晶,体积增大,导致土体膨胀;温度升高时,体积变小,导致土体疏松,引起地表松胀或路基路面变形破坏,产生交通安全隐患。碱渣石灰土属于人工配制盐渍土,参照《新疆盐渍土地区公路路基路面设计与施工技术规范xjtj 012001》盐胀率小于1%时,路面平整无裂,无盐胀破坏现象;当盐胀率为1-3%时,路面上可看见少量的裂纹,有轻微盐胀产生;当盐胀率大于3%时,路面有明显的鼓包、裂纹,而且随着盐胀率的增大,路面的破坏也愈加严重。应控制碱渣盐胀率小于1%保证路基、路面不发生盐胀破坏。

5、实践证明适当的碱渣掺量能够有效提高碱渣石灰土的力学性能,但当碱渣剂量过高时碱渣石灰土的力学性能下降,且碱渣掺量过高会导致碱渣石灰土含盐量增加,导致路基产生盐胀病害,故利用碱渣制备工程土时控制盐胀防治尤为重要。

技术实现思路

1、针对现有技术的不足,本发明的目的在于提供一种可防治中盐渍化碱渣石灰土盐胀的改良碱渣石灰土,本发明对碱渣石灰土盐渍化程度为中盐渍土进行改良,将中盐渍化碱渣石灰土进行分组,针对不同的组添加不同份数的粉煤灰进行改良,得到的改良碱渣石灰土可防盐胀,本发明的另一目的还在于提供该改良碱渣石灰土的设计方法。

2、盐渍土分为弱盐渍土、中盐渍土、强盐渍土和过盐渍土,其中强盐渍土和过盐渍土盐渍化程度较强,防治难度较大,《公路路基设计规范》与《指南》在各级公路路基填料都不推荐使用,故对强盐渍土和过盐渍土盐渍化程度的碱渣石灰土不考虑改良;而弱盐渍土含盐量低,盐渍化程度低,也无需改良,本发明需要改良的碱渣石灰土盐渍化程度为中盐渍土。

3、本发明是通过以下技术方案实现的:

4、一种粉煤灰改良的防盐胀中盐渍化碱渣石灰土,由以下重量份原料组成:粉煤灰4~8份,石灰12份,中盐渍化碱渣土100份;所述中盐渍化碱渣土中碱渣掺量为11%~25%,余量为素土。

5、优选的,当中盐渍化碱渣石灰土中碱渣掺量为11%~15%时,粉煤灰的添加份数为4份。

6、优选的,当中盐渍化碱渣石灰土中碱渣掺量为16%~20%时,粉煤灰的添加份数为6份。

7、优选的,当中盐渍化碱渣石灰土中碱渣掺量为21%~25%时,粉煤灰的添加份数为8份。

8、本发明的进一步改进方案为:

9、一种粉煤灰改良的防盐胀中盐渍化碱渣石灰土的掺量设计方法,包括以下步骤:

10、s1.确定中盐渍化碱渣石灰土碱渣掺量区间,具体为:(1)不同配比碱渣石灰土易溶盐总量测定;(2)不同配比碱渣石灰土易溶盐总量拟合;(3)确定中盐渍化碱渣石灰土碱渣掺量范围[x1,x2];

11、s2.确定碱渣石灰土超出盐胀允许值碱渣掺量区间,具体为:(1)不同配比碱渣石灰土盐胀系数测定;(2)不同配比碱渣石灰土最大盐胀系数拟合;(3)确定碱渣石灰土超出盐胀允许值的碱渣掺量范围[x3,x4];

12、s3.确定碱渣石灰土符合规范强度值碱渣掺量区间,具体为:(1)不同配比碱渣石灰土强度测定;(2)不同配比碱渣石灰土强度拟合;(3)确定碱渣石灰土超出盐胀允许值的碱渣掺量范围[x5,x6];

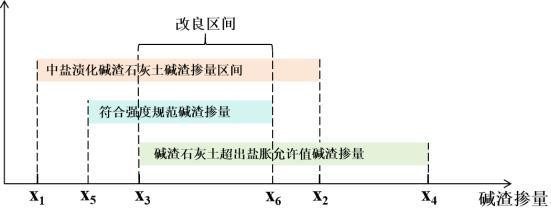

13、s4.确定碱渣容许设计掺量,具体为:步骤s1、s2、s3得出的区间,取其并集[x1,x2]∩[x3,x4]∩[x5,x6]为碱渣容许设计掺量,即为待防治改良区间,如图1所示;

14、s5.细化碱渣石灰土盐胀防治区间,具体为:根据得出的防治区间[x1,x2]∩[x3,x4]∩[x5,x6],综合碱渣石灰土盐渍化程度、盐胀程度以及7d ucs,确定需要改良的掺量区间,范围为盐胀系数为0.01时的碱渣掺量x3到ucs符合规范的碱渣掺量x6。由于x3、x6跨度较大,且盐胀程度不等,因此再细分为三个区间分别改良,分别为x3~x3+(x6-x3)/3、x3+(x6-x3)/3~x3+2(x6-x3)/3、x3+2(x6-x3)/3~x6三个区间;

15、s6.针对不同防治区间提出防治方法,具体为:对盐渍化程度为中盐渍土的碱渣石灰土进行改良,选用粉煤灰作为改良材料进行盐胀改良,设计改良方案,其中x3~x3+(x2-x3)/3组改良外掺剂为粉煤灰4份;x3+(x2-x3)/3~x3+2(x2-x3)/3组改良外掺剂为粉煤灰6份;x3+2(x2-x3)/3~x2组改良外掺剂为粉煤灰8份。

16、本发明的更进一步改进方案为:

17、s1的具体过程为:

18、(1)不同配比碱渣石灰土易溶盐总量测定

19、将实验用碱渣与素土进行自然风干,研磨破碎后过2mm标准筛,分别测定碱渣与素土的自然含水率。设计8~10组不同配比碱渣石灰土试验,以10组为例;

20、每组试样设计土和碱渣共计100份,碱渣:土=x:(100-x),并以外掺法掺加石灰12份,其中碱渣与土的比例为材料干质量百分比,按目标含水量计算每组试验碱渣、石灰、素土和所需加水的质量,先将碱渣和素土拌合均匀,均匀喷洒水后再拌合均匀后装袋密封闷料24h,将闷好料后的碱渣石灰土混合料放入恒温烘箱,在105℃温度下恒温烘干,研磨过1mm标准筛后备用;

21、参照《公路土工试验规程》(jtg3430—2020)相应规范,进行易溶盐待测液的制备和易溶盐总量测试,具体操作如下:

22、a、称取通过1mm筛孔的烘干碱渣石灰土混合料50g,放入干燥的1000ml广口塑料瓶中,按土水比例1:5加入去离子水,震荡3min后立即进行过滤,获取待测液;

23、b、用移液管吸取浸出液50ml,注入已经在105~110℃烘至恒量(前后两次质量之差不大于1mg)的瓷蒸发皿中,盖上表皿,架空放在沸腾水浴上蒸干,做三组平行实验,蒸干后残渣如呈现黄褐色时,应加入15%h2o21~3ml,继续在水浴锅上蒸干,反复处理至黄褐色消失;

24、c、将蒸发皿放入105~110c的烘箱中烘干4~8h,取出后放人干燥器中冷却0.5h,称量,再重复烘干2~4h,冷却0.5h,用分析天平称量、反复进行至前后两次质量差值不大于0.0001g;

25、d、根据公式计算易溶盐总量,三组取平均值,如公式1所示,

26、

27、式中:m2——蒸发皿加蒸干残渣质量(g),计算至0.001;

28、m1——蒸发皿质量(g);

29、ms——50ml浸出液的干土样质量(g);

30、(2)不同配比碱渣石灰土易溶盐总量拟合

31、将不同碱渣掺量碱渣石灰土易溶盐总量进行曲线拟合,得出碱渣掺量-易溶盐总量拟合公式,反推出碱渣石灰土不同盐渍化程度所需的碱渣掺量,盐渍土盐渍化程度分别为弱盐渍土、中盐渍土、强盐渍土和过盐渍土,为具有工程研究意义,根据拟合公式推算出中盐渍化碱渣石灰土的碱渣掺量区间;

32、(3)确定中盐渍化碱渣石灰土碱渣掺量范围

33、通过拟合曲线,确定易溶盐总量范围1.5~5.0%的中盐渍化碱渣石灰土对应的碱渣掺量区间[x1,x2]。

34、进一步的,s2的具体过程为:

35、(1)不同配比碱渣石灰土盐胀系数测定

36、参照《公路土工试验规程》(jtg3430—2020)相应规范,选取与步骤1中相同配比的碱渣石灰土进行盐胀测试,具体操作如下:

37、a、将试验用料碱渣和土分别过2.00mm标准筛,取代表性试料测定其风干含水率,根据混合料目标含水率,计算每组试验碱渣、石灰、素土和所需加水的质量,先将碱渣和素土拌合均匀,均匀喷洒水后再拌合均匀后装袋密封闷料24h;

38、b、在室温20℃下制备盐胀试件,采用轻型击实,将混合料分3层加入击实筒,每层击锤27下,击实完一层后拉毛再击实下一层,制成内径152mm、高120mm圆柱体试件,取下击实筒底部垫板,取下残破滤纸,放一张好的滤纸并在上安装附有调节杆的多孔板,在多孔板上加4块荷载板,将试筒与多孔板一起放入低温箱,并用拉杆将模具拉紧,安装数采式百分表;

39、c、将低温箱的温度调至15℃,温度从15℃降至-25℃,降温5℃并恒温24h,取百分表的初读数,根据公式2计算盐胀率,

40、

41、式中:ηsi——某温度下试样的盐胀率,计算至0.1%;

42、δhi——某温度下试样的盐胀量(mm);

43、h0——试样初始高度,为120mm;

44、(2)不同配比碱渣石灰土最大盐胀系数拟合

45、将不同碱渣掺量碱渣石灰土最大盐胀系数进行曲线拟合,得出碱渣掺量-最大盐胀系数拟合公式,为具有工程研究意义,根据拟合公式推算出盐胀系数大于0.01时的碱渣掺量区间;

46、(3)确定碱渣石灰土超出盐胀允许值的碱渣掺量范围

47、通过拟合曲线,确定累计盐胀系数大于0.01碱渣石灰土对应的碱渣掺量区间为[x3,x4]。

48、进一步的,s3的具体过程为:

49、(1)不同配比碱渣石灰土强度测定

50、参照《公路工程无机结合料稳定材料试验规程》(jtge51-2009)中的t0805—2018无机结合料稳定材料无侧限抗压强度试验方法;

51、试样制备流程包括称料、闷料、装模、压实、脱模、养护步骤:

52、a.称料

53、称料过程中需要保证盛料装置干燥,每次称料之前要进行清零操作。按照实验配比分别量取需要的水以及风干状态下的碱渣和土;

54、b.闷料

55、将称好的实验材料混合,保证混合均匀后,材料摊平后均匀喷洒所需质量的水。后将材料混合倒入方便袋中,系紧方便袋,将实验材料浸润备用,闷料时间不低于6h;

56、c.装模

57、将闷好的料装入模具,装模之前需要将模具内部刷油,保证脱模的时候试块和模具不粘连到一起;

58、d.压实

59、为了保证试件的密实度,将装好的模具置于压力机中,调整压力机上下垫片的距离,移动至压紧模具,模具内试块完全压入模具内为止,压实过程持续3~4min;

60、e.脱模

61、将压好后的模具置于脱模仪上,开启脱模仪,直至试件完全脱出模具,拿出试件;

62、f.养护

63、将拆模后的试件放置于养护箱中,在标准条件为温度20±2℃,标准养生的湿度为≥95%的条件下养护7d,养生期的最后一天,将试件从高温养护室内取出,凉至室温(约2h),再将打开塑料袋取出试件,观察试件有无缺损,量高称质量后,浸入20±2℃恒温水槽中,水面高出试件顶2.5cm,浸水24h后,取出试件,用软布擦去可见自由水,称质量、量高后,立即进行无侧限抗压强度试验;

64、g.强度测试

65、打开压力机开关,将电脑和压力机连接上,将试件放置在压力机底座上,用手柄控制压力机上压板与试件几乎接触上(但不能完全接触上),应保持加载速率为1mm/min,记录试件破坏时的最大压力p(n);

66、(2)不同配比碱渣石灰土强度拟合

67、将不同碱渣掺量碱渣石灰土无侧限抗压强度值进行曲线拟合,得出碱渣掺量-强度拟合公式,为具有工程研究意义,根据拟合公式推算出符合规范强度的碱渣掺量区间;

68、(3)确定碱渣石灰土超出盐胀允许值的碱渣掺量范围

69、通过拟合曲线,确定符合规范强度(强度大于0.5mpa)碱渣石灰土对应的碱渣掺量区间为[x5,x6]。

70、本发明的有益效果为:

71、本发明在碱渣石灰土中加入粉煤灰改良盐胀的机理为利用粉煤灰中富含的sio2和al2o3与碱渣、石灰中的ca(oh)2反应生成c-s-h胶凝,使得碱渣石灰土内部结构更为致密,从而提高材料强度,当碱渣石灰土中易溶盐相变体积膨胀时,材料抵抗盐胀变形的能力增强,从而降低材料盐胀程度,起到改良碱渣石灰土盐胀的效果。

72、本发明方法基于碱渣石灰土的盐渍化、无侧限抗压强度以及盐胀程度确定碱渣容许设计掺量,并针对区间内不同盐渍化程度,选用粉煤灰进行改良,有效解决中盐渍化程度碱渣石灰土产生的盐胀病害问题,为道路施工质量提供技术保障。

本文地址:https://www.jishuxx.com/zhuanli/20240619/9036.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表