无取向硅钢及其生产方法与流程

- 国知局

- 2024-06-20 14:03:10

本发明涉及合金,具体地涉及一种无取向硅钢及其生产方法。

背景技术:

1、无取向硅钢是一种重要的软磁材料,主要用于制作各种电机及发电机的定子和转子铁芯。无取向硅钢在生产时,表面会涂覆一层绝缘涂层,目的是减小涡流损耗,降低铁损。硅钢成品进行分条和高速冲片的过程中,要对带钢施加一定的张力,张力夹的夹紧摩擦和卷曲过程易导致无取向硅钢表面的涂层脱落,涂层脱落容易导致模具受损和铁芯的性能下降。

技术实现思路

1、本发明的目的在于提供一种无取向硅钢及其生产方法,用以解决硅钢表面绝缘涂层容易脱落的问题。

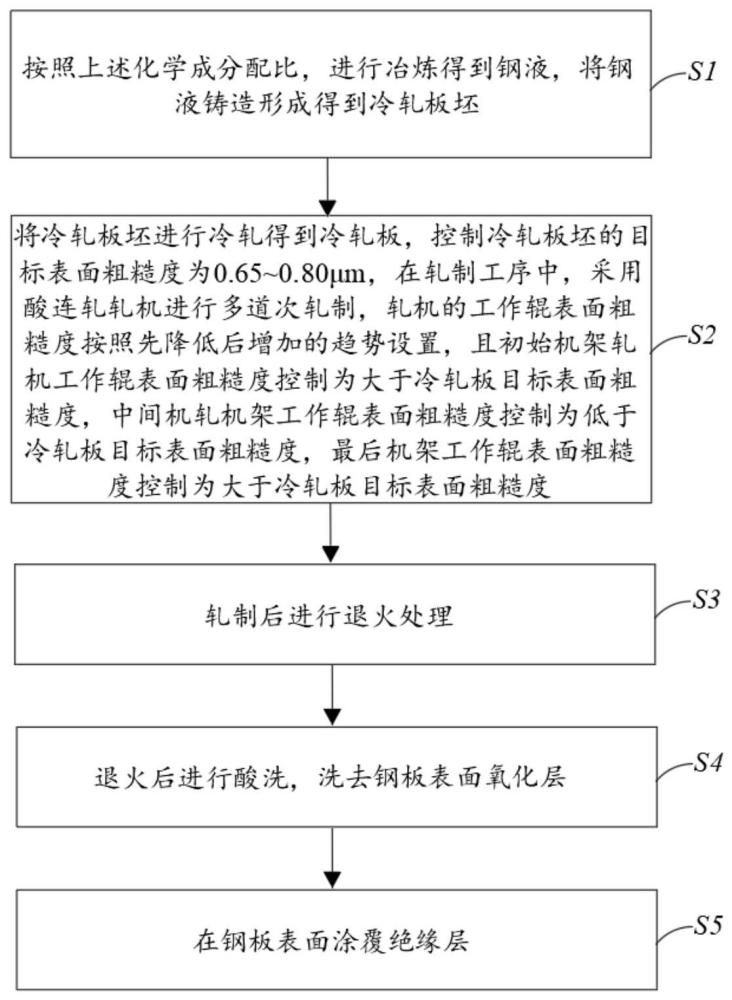

2、本发明提供一种无取向硅钢生产方法,其包括步骤:

3、所述冷轧板坯的化学成分以质量百分比计包括:si:0.50~2.25%,mn:0.20~1.0%,c≤0.003%,p≤0.04%,s≤0.003%,其余为fe及不可避免杂质;

4、按照上述化学成分配比,进行冶炼得到钢液,将所述钢液铸造形成得到冷轧板坯;

5、将所述冷轧板坯进行冷轧得到冷轧板,控制冷轧板坯的目标表面粗糙度为0.65~0.80μm,在轧制工序中,采用酸连轧轧机进行多道次轧制,轧机的工作辊表面粗糙度按照先降低后增加的趋势设置,且初始机架轧机工作辊表面粗糙度控制为大于冷轧板目标表面粗糙度,中间机架轧机工作辊表面粗糙度控制为低于所述冷轧板目标表面粗糙度,最后机架工作辊表面粗糙度控制为大于所述冷轧板目标表面粗糙度;

6、轧制后进行退火处理;

7、退火后进行酸洗,洗去钢板表面氧化层;

8、在钢板表面涂覆绝缘层,最终无取向硅钢板的涂层附着性a级比例>97%,铁损≤3.2w/kg,磁感≥1.68t。

9、作为本发明的进一步改进,所述冷轧板坯的化学成分还包括al、ni、cu、cr、sn、sb、nb中的一种或几种,且上述元素以以质量百分比计满足0.3%≤(al+ni+cu+cr+sn+sb+nb)≤1%。

10、作为本发明的进一步改进,所述将所述冷轧板坯进行冷轧得到冷轧板,还包括:

11、所述初始机架轧机工作辊表面粗糙度范围控制为不大于冷轧板目标表面粗糙度的150%,所述中间机架工作辊表面粗糙度范围控制为不大于冷轧板目标表面粗糙度的85%,所述最后机架工作辊表面粗糙度控制为不大于冷轧板目标表面粗糙度的115%。

12、作为本发明的进一步改进,所述将所述冷轧板坯进行冷轧得到冷轧板,还包括:

13、轧制过程中,轧制总压下率控制为84~87%,不同机架轧机的压下率逐步减小。

14、作为本发明的进一步改进,所述将所述冷轧板坯进行冷轧得到冷轧板,具体包括:

15、采用连轧轧机进行5道次轧制,分别为1~5机架轧机,轧机的工作辊直径范围控制为390~450mm,1机架工作辊粗糙度值范围控制为0.90~1.20μm,2~4机架工作辊粗糙度范围控制为0.40~0.70μm,5机架工作辊粗糙度范围控制为0.75~0.90μm。

16、作为本发明的进一步改进,所述将所述冷轧板坯进行冷轧得到冷轧板,还包括:

17、轧制总压下率控制为84~87%,1机架压下率控制为30~36%,5机架压下率控制为10~15%,1~5机架的压下率逐步减小。

18、作为本发明的进一步改进,所述轧制后进行退火处理,具体包括:

19、在h2与n2的混合气体或全h2条件下进行退火,当采用h2与n2的混合气体时,h2的体积含量不低于50%。退火温度控制为800~950℃,并在800~950℃下保温180~300s。

20、作为本发明的进一步改进,所述退火后进行酸洗,洗去钢板表面氧化层,具体包括:

21、采用磷酸、草酸和磷酸三钠的混合酸进行酸洗,洗去钢板表面氧化层,在所述混合酸中,磷酸的浓度范围为50~75%、草酸的浓度范围为0.5~1%,磷酸三钠的浓度范围为20~30%,磷酸、草酸和磷酸三钠之间的质量比为20:1:4,酸洗的温度控制为30~50℃,酸洗时间控制为5~20s。

22、作为本发明的进一步改进,所述在钢板表面涂覆绝缘层,具体包括:

23、在所述钢板表面涂覆含铬涂层或环保涂层,单面涂层的厚度控制为0.05~2.0μm,涂层的固化温度控制为400~620℃,涂层的固化保温时间为30~180s。

24、作为本发明的进一步改进,还包括步骤:对钢板进行精整,将钢板调整为宽度为1240mm,厚度为0.35mm的无取向硅钢板。

25、本发明还提供一种无取向硅钢,所述无取向硅钢表面的粗糙度为0.65~0.80μm,涂层附着性a级比例>97%,铁损≤3.2w/kg,磁感≥1.68t。

26、本发明的有益效果是:本发明提出了一种无取向硅钢及其生产方法,在冷轧过程中,轧机的工作辊表面粗糙度按照先降低后增加的趋势设置,通过对轧制过程中轧辊表面粗糙度的精细控制,能够有效对钢板表面的粗糙度进行控制,生产得到附着性优良的无取向硅钢,提高了涂层与钢板间的附着性,从而解决传统无取向硅钢在生产过程中表面涂层易脱落的问题,并提升了无取向硅钢的综合性能。

技术特征:1.一种无取向硅钢生产方法,其特征在于,包括步骤:

2.根据权利要求1所述的无取向硅钢生产方法,其特征在于,所述冷轧板坯的化学成分还包括al、ni、cu、cr、sn、sb、nb中的一种或几种,且上述元素以以质量百分比计满足0.3%≤(al+ni+cu+cr+sn+sb+nb)≤1%。

3.根据权利要求1所述的无取向硅钢生产方法,其特征在于,所述将所述冷轧板坯进行冷轧得到冷轧板,还包括:

4.根据权利要求3所述的无取向硅钢生产方法,其特征在于,所述将所述冷轧板坯进行冷轧得到冷轧板,还包括:

5.根据权利要求3所述的无取向硅钢生产方法,其特征在于,所述将所述冷轧板坯进行冷轧得到冷轧板,具体包括:

6.根据权利要求5所述的无取向硅钢生产方法,其特征在于,所述将所述冷轧板坯进行冷轧得到冷轧板,还包括:

7.根据权利要求1所述的无取向硅钢生产方法,其特征在于,所述轧制后进行退火处理,具体包括:

8.根据权利要求1所述的无取向硅钢生产方法,其特征在于,所述退火后进行酸洗,洗去钢板表面氧化层,具体包括:

9.根据权利要求1所述的无取向硅钢生产方法,其特征在于,所述在钢板表面涂覆绝缘层,具体包括:

10.根据权利要求1所述的无取向硅钢生产方法,其特征在于,还包括步骤:对钢板进行精整,将钢板调整为宽度为1240mm,厚度为0.35mm的无取向硅钢板。

11.一种无取向硅钢,其特征在于,所述无取向硅钢表面的粗糙度为0.65~0.80μm,涂层附着性a级比例>97%,铁损≤3.2w/kg,磁感≥1.68t。

技术总结本发明提供一种无取向硅钢及其生产方法,涉及合金技术领域,无取向硅钢在冷轧过程中,轧机的工作辊表面粗糙度按照先降低后增加的趋势设置,通过对轧制过程中轧辊表面粗糙度的精细控制,能够有效对钢板表面的粗糙度进行控制,生产得到附着性优良的无取向硅钢,提高了涂层与钢板间的附着性,从而解决传统无取向硅钢在生产过程中表面涂层易脱落的问题,并提升了无取向硅钢的综合性能。技术研发人员:郝熙娟,岳重祥,王悦鼎,张建雷,陈卫受保护的技术使用者:张家港扬子江冷轧板有限公司技术研发日:技术公布日:2024/6/2本文地址:https://www.jishuxx.com/zhuanli/20240619/9429.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。