一种接头组件焊接结构的制作方法

- 国知局

- 2024-07-17 12:51:36

本技术涉及焊接,尤其涉及用于将连接接头与连接体通过激光焊接相连接的结构。

背景技术:

1、目前,在空调系统等场合连接两个零件或连接管路,一般有两种连接方式:接管焊接式和螺纹连接式。其中螺纹连接式在连接场合广泛应用,可以根据实际使用工况的状态,如泄漏、零部件寿命终止等情况,通过拧开螺纹重新更换新的零部件,达到连接密封效果,不需要采用复杂的火焰钎焊。

2、最常见的螺纹连接为纳子密封,零部件一端为口部喇叭口的外螺纹结构接头,一端为铜管和内螺纹纳子,要求铜管端口整齐,用扩孔器对铜管口部做喇叭口扩口,与外螺纹接头的口部喇叭口配套贴合,再通过接头的外螺纹与纳子配套的内螺纹进行螺纹旋合连接,再通过两只扳手固定在外螺纹接头的配合部位和内螺纹纳子上,拧紧至一定扭力达到密封效果。

3、螺纹结构的零部件,其螺纹接头原料通常采用碳钢类的钢,表面易氧化生锈,成品供货状态钢表面采用粉末涂层工艺保护,来隔绝空气的氧分子,防止生锈,其生产工艺流程为:接头与端盖连接装配→放置焊环→端盖与接头入隧道炉进行焊接→出隧道炉焊接后,粉末涂层工艺处理。

4、采用真空隧道炉钎焊工艺时,在高温下,通过两个及两个以上零件整体入炉加热,利用毛细原理,焊料熔融后润湿在被焊件金属表面上形成均匀、平滑连续的钎料渗透焊道。以螺纹接头与端盖相焊接为例,螺纹接头的配合面与端盖面贴合,同时焊料放置接头在配合面外,在高温焊料熔融毛细现象下,焊料往接头配合面上爬至整个面。

5、涂层结合力是指涂层与基体之间的结合强度,是判断涂层是否合格的基本因素之一。良好的涂层结合力能确保接头配合钢面在扳手施力使用作用过程,涂层不会脱落。保证使用周期内不会生锈腐蚀。

6、影响结合力关键因素是钢基体边界面的粗糙度,喷涂材料与配合面凸起和凹处与喷涂原料机械地咬合,再通过环氧树脂的环氧分子边缘的环氧基中的氧对树脂与金属之间产生化学结合的有效作用。

7、真空隧道炉钎焊工艺会导致螺纹接头配合面有焊料湿润辅展,相当于外表面覆盖了光滑的隔膜,把基体面的凸起与凹处毛细孔被焊料覆盖,覆盖后无法形成与粉末涂层机械咬合,在用划格结合力试验测试中涂层大面积脱落。

8、随着制冷空调市场制冷剂低gwp的发展,后续未来可燃制冷剂是重点发展方向,如r32、r454b、r290等,为确保安全,要求密封性提高。在螺纹连接式的使用过程中,对螺纹旋合拧紧扭力要进行提升。这样会导致扳手作用在配合面作用力更加大。

9、由于螺纹接头的配合面被焊料不同程度的覆盖,导致涂层结合力不稳定,在扳手作用力下涂层脱落风险大,碳钢钢基体与空气中的氧分子接触产生红锈腐蚀不良现象。

10、对于轻量小工件来讲,在焊接前通常需增加定位设计,如翻边铆压、过盈压装等连接固定,导致设计成本高,工序流程复杂。

11、此外,还存在设计选材厚、工件热变形、资源能耗高、无法实现组装全自动作业等不足之处。

12、采用激光焊接代替真空隧道炉钎焊是一种可行的方式,但是,需要对连接接头与连接体的结构做出改进,才能通过激光进行焊接,并保证最终的焊接效果。

技术实现思路

1、本实用新型的目的在于提供一种接头组件焊接结构,以使连接接头与连接体能够通过激光进行焊接,从而消除因采用真空隧道炉钎焊而导致的各种技术问题,具有良好的焊接效果。

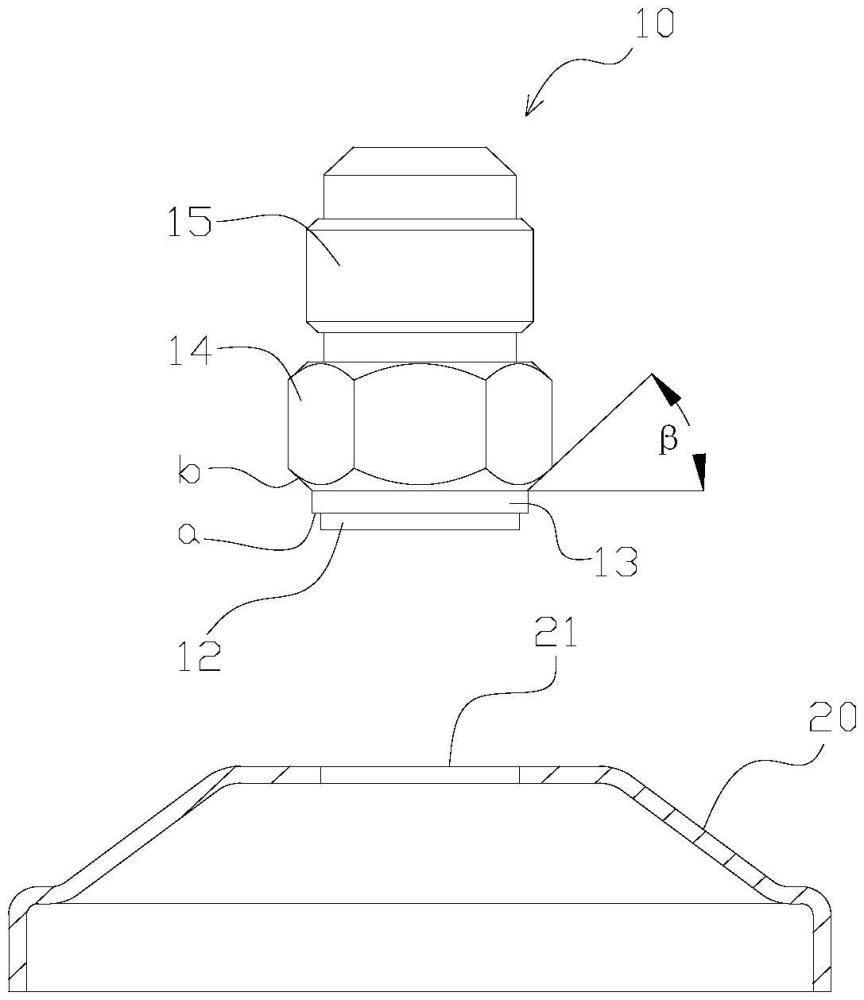

2、为实现上述目的,本实用新型提供一种接头组件焊接结构,包括连接接头和连接体,所述连接体设有连接孔,所述连接接头设有旋拧部和位于所述旋拧部一端的定位部,所述定位部与旋拧部之间设有焊接部,所述定位部与焊接部之间形成定位台阶,所述焊接部与所述旋拧部之间形成让位台阶,所述定位部伸入所述连接孔,所述定位台阶支撑于所述连接孔的边缘;所述连接体和让位台阶之间形成以所述焊接部为内环面的环形激光束通道,所述焊接部的外边缘熔化凝固并与所述连接孔的边缘焊接连接。

3、可选地,所述连接体的径向尺寸大于所述旋拧部,所述旋拧部的径向尺寸大于所述定位部,所述焊接部的径向尺寸大于所述定位部并小于所述旋拧部。

4、可选地,所述定位部和焊接部呈圆柱形,和/或,所述旋拧部呈六角形。

5、可选地,所述连接接头具有轴向的通道,并设有内螺纹或外螺纹。

6、可选地,所述让位台阶设有使所述环形激光束通道的宽度从内到外逐渐变宽的倒角。

7、为实现上述目的,本实用新型提供另一种接头组件焊接结构,包括连接接头和连接体,所述连接体设有连接孔,所述连接接头设有旋拧部和位于所述旋拧部一端的定位部,所述定位部与旋拧部之间形成定位台阶,所述连接孔为向外翻边形成的翻边孔,所述定位部伸入所述连接孔,所述定位台阶支撑于所述连接孔端部的内侧边缘;所述连接孔端部的外侧边缘和旋拧部之间形成环形激光束通道,所述旋拧部参与形成所述环形激光束通道的部分在熔化并凝固后与所述连接孔端部的外侧边缘焊接连接。

8、可选地,所述连接体的径向尺寸大于所述旋拧部,所述旋拧部的径向尺寸大于所述定位部。

9、可选地,所述定位部呈圆柱形,和/或,所述旋拧部呈六角形。

10、可选地,所述连接接头具有轴向的通道,并设有内螺纹或外螺纹。

11、可选地,所述环形激光束通道在断面上呈锐角形状。

12、本实用新型所提供的接头组件焊接结构,在连接体上设有连接孔,并在连接接头上设有定位部和焊接部,定位部与焊接部之间形成定位台阶,焊接部与旋拧部之间形成让位台阶。这样,连接体和让位台阶之间可以形成以焊接部为内环面的环形激光束通道,在进行连接时,连接接头可通过定位台阶进行预定位,然后采用激光沿激光束通道聚焦加热焊接部的外边缘,让光束均匀照射到360°,当工件吸收激光束时,产生的热量将金属边缘熔化,形成焊池,激光离开时熔化的液态金属凝固,从而实现连接接头与连接体之间的焊接连接。

技术特征:1.一种接头组件焊接结构,包括连接接头(10)和连接体(20),其特征在于,所述连接体(20)设有连接孔(21),所述连接接头(10)设有旋拧部(14)和位于所述旋拧部(14)一端的定位部(12),所述定位部(12)与旋拧部(14)之间设有焊接部(13),所述定位部(12)与焊接部(13)之间形成定位台阶,所述焊接部(13)与所述旋拧部(14)之间形成让位台阶,所述定位部(12)伸入所述连接孔(21),所述定位台阶支撑于所述连接孔(21)的边缘;所述连接体(20)和让位台阶之间形成以所述焊接部(13)为内环面的环形激光束通道,所述焊接部(13)的外边缘熔化凝固并与所述连接孔(21)的边缘焊接连接。

2.根据权利要求1所述的接头组件焊接结构,其特征在于,所述连接体(20)的径向尺寸大于所述旋拧部(14),所述旋拧部(14)的径向尺寸大于所述定位部(12),所述焊接部(13)的径向尺寸大于所述定位部(12)并小于所述旋拧部(14)。

3.根据权利要求1所述的接头组件焊接结构,其特征在于,所述定位部(12)和焊接部(13)呈圆柱形,和/或,所述旋拧部(14)呈六角形。

4.根据权利要求1所述的接头组件焊接结构,其特征在于,所述连接接头(10)具有轴向的通道(11),并设有内螺纹或外螺纹。

5.根据权利要求1至4中任一项所述的接头组件焊接结构,其特征在于,所述让位台阶设有使所述环形激光束通道的宽度从内到外逐渐变宽的倒角。

6.一种接头组件焊接结构,包括连接接头和连接体,其特征在于,所述连接体(20)设有连接孔(21),所述连接接头(10)设有旋拧部(14)和位于所述旋拧部(14)一端的定位部(12),所述定位部(12)与旋拧部(14)之间形成定位台阶,所述连接孔(21)为向外翻边形成的翻边孔,所述定位部(12)伸入所述连接孔(21),所述定位台阶支撑于所述连接孔(21)端部的内侧边缘;所述连接孔(21)端部的外侧边缘和旋拧部(14)之间形成环形激光束通道,所述旋拧部(14)参与形成所述环形激光束通道的部分在熔化并凝固后与所述连接孔(21)端部的外侧边缘焊接连接。

7.根据权利要求6所述的接头组件焊接结构,其特征在于,所述连接体(20)的径向尺寸大于所述旋拧部(14),所述旋拧部(14)的径向尺寸大于所述定位部(12)。

8.根据权利要求6所述的接头组件焊接结构,其特征在于,所述定位部(12)呈圆柱形,和/或,所述旋拧部(14)呈六角形。

9.根据权利要求6所述的接头组件焊接结构,其特征在于,所述连接接头(10)具有轴向的通道(11),并设有内螺纹或外螺纹。

10.根据权利要求6至9中任一项所述的接头组件焊接结构,其特征在于,所述环形激光束通道在断面上呈锐角形状。

技术总结本技术公开了一种接头组件焊接结构,包括连接接头和连接体,所述连接体设有连接孔,所述连接接头设有旋拧部和位于所述旋拧部一端的定位部,所述定位部与旋拧部之间设有焊接部,所述定位部与焊接部之间形成定位台阶,所述焊接部与所述旋拧部之间形成让位台阶,所述定位部伸入所述连接孔,所述定位台阶支撑于所述连接孔的边缘;所述连接体和让位台阶之间形成以所述焊接部为内环面的环形激光束通道,所述焊接部的外边缘在熔化并凝固后与所述连接孔的边缘焊接连接。该结构的连接接头与连接体能够通过激光进行焊接,从而消除因采用真空隧道炉钎焊而导致的各种技术问题,具有良好的焊接效果。技术研发人员:请求不公布姓名,请求不公布姓名,请求不公布姓名,请求不公布姓名受保护的技术使用者:浙江三花智能控制股份有限公司技术研发日:20231220技术公布日:2024/7/11本文地址:https://www.jishuxx.com/zhuanli/20240716/106705.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表