一种亲水型环氧树脂防水涂料及其制备方法和应用与流程

- 国知局

- 2024-08-02 17:14:12

本发明涉及一种耐久型混凝土防水涂料,具体涉及一种亲水型环氧树脂防水涂料及其制备方法和应用。

背景技术:

1、针对混凝土建筑物的渗水问题,通过提高防水涂料或浆料对混凝土建筑物的亲水性,可以提高它们与混凝土之间的粘附性,进而可以在混凝土内部形成更加牢固固化物,由此可以强化混凝土的防水效果。现有混凝土防水涂料主要是水性涂料,例如,聚合物水泥防水涂料、聚合物乳液建筑防水涂料、水乳型沥青防水涂料,由于这些涂料的含有溶剂或者水分,这导致所制备的防水涂层在挥发后容易出现渗水,或者防水效果较差,与此同时,这些涂料在使用过程中,其含有挥发组分会挥发进入到环境中,容易造成对环境的二次污染。另外,现有环氧树脂防水涂料存在固体含量低、粘度大、存在易挥发组分、亲水性较差等缺陷,这使得涂料与混凝土之间的粘附性较差,从而难以在混凝土内部形成紧密且牢固的涂层,最终导致防水性能仍然难以满足要求,特别是,难以长时间保留较好的防水效果。因此,如何获得一种亲水型的混凝土防水涂料,对于有效解决混凝土建筑时常出现的渗水问题具有重要意义。

技术实现思路

1、本发明要解决的技术问题是克服现有技术的不足,提供一种亲水型环氧树脂防水涂料及其制备方法和应用。

2、为解决上述技术问题,本发明采用的技术方案是:

3、一种亲水型环氧树脂防水涂料,包括a组分和b组分;

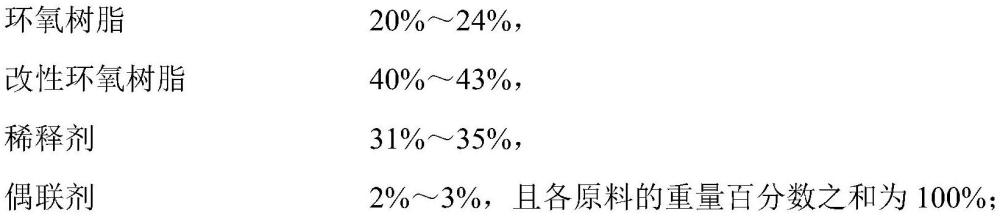

4、所述a组分,按照重量百分数计包括以下原料组分:

5、

6、所述b组分,按照重量百分数计包括以下原料组分:

7、固化剂 34%~37%,

8、改性固化剂 58%~62%,

9、促进剂 1%~5%,且各原料的重量百分数之和为100%;

10、所述改性环氧树脂是由十八烷基甲基丙烯酸酯与双酚a型环氧树脂混合后制得。

11、上述的亲水型环氧树脂防水涂料,进一步改进的,所述十八烷基甲基丙烯酸酯与双酚a型环氧树脂的重量比为18~21∶29~32。

12、上述的亲水型环氧树脂防水涂料,进一步改进的,所述双酚a型环氧树脂的环氧当量为178g/mol~184g/mol。

13、上述的亲水型环氧树脂防水涂料,进一步改进的,所述稀释剂为苯基缩水甘油醚。

14、上述的亲水型环氧树脂防水涂料,进一步改进的,所述偶联剂为kh570。

15、上述的亲水型环氧树脂防水涂料,进一步改进的,所述固化剂为1.3-bac、聚醚胺中的至少一种;所述聚醚胺为d230。

16、上述的亲水型环氧树脂防水涂料,进一步改进的,所述改性固化剂为脂肪胺改性固化剂。

17、上述的亲水型环氧树脂防水涂料,进一步改进的,所述促进剂为苯甲醇与水杨酸的混合物;所述苯甲醇与水杨酸的重量比为9∶11。

18、上述的亲水型环氧树脂防水涂料,进一步改进的,所述脂肪胺改性固化剂由以下方法制备得到:在反应器中加入脂环胺,调整温度为30℃~35℃,滴加稀释剂,3小时~4小时完成滴加,调整温度为40℃~45℃继续反应3小时,得到脂环胺改性固化剂;所述脂环胺与稀释剂的当量比为2.8~3.2∶1;所述稀释剂为1,4-丁二醇二缩水甘油醚与age的混合物;所述1,4-丁二醇二缩水甘油醚与age的重量比为2~3∶7~8。

19、上述的亲水型环氧树脂防水涂料,进一步改进的,所述a组分和b组分的重量比为2.8~3.2∶1。

20、作为一个总的技术构思,本发明还提供了一种上述的亲水型环氧树脂防水涂料的制备方法,包括以下步骤:

21、s1、将环氧树脂加热至60℃~70℃,依次加入改性环氧树脂、稀释剂和偶联剂,搅拌,得到a组分;依次将改性固化剂和促进剂加入到固化剂中,调整温度为35℃~40℃,搅拌,得到b组分;

22、s2、将a组分、b组分混合,得到亲水型环氧树脂防水涂料。

23、上述的制备方法,进一步改进的,所述a组分的制备过程中,搅拌的时间为60min~90min。

24、上述的制备方法,进一步改进的,所述b组分的制备过程中,搅拌的时间为60min~90min。

25、作为一个总的技术构思,本发明还提供了一种上述的亲水型环氧树脂防水涂料或上述的制备方法制备的亲水型环氧树脂防水涂料在混凝土防水中的应用。

26、与现有技术相比,本发明的优点在于:

27、针对现有环氧树脂防水涂料存在的固体含量低、粘度大、存在易挥发组分等不足,以及由此导致涂层防水效果差且难以长时间防水、容易造成二次污染等缺陷,本发明创造性的提供了一种亲水型环氧树脂防水涂料,通过优化a组分和b组分中的原料类型以及各原料的用量,可以在双酚a型环氧树脂、改性双酚a型环氧树脂、稀释剂、固化剂、偶联剂、促进剂的共同作用下反应生成不溶不熔的高分子网状结构固化物,因而将a/b组分混合后可以获具有粘度低、润湿性好、在低温和潮湿条件固化效果好等优点防水涂料,从而可以使涂料能够有效渗入到混凝土的孔隙和缝隙中,并且牢固的粘附在混凝土表面,进而可以在混凝土中形成牢固、紧密的固化物,由此可以有效阻断水和空气进入混凝土中,特别是,在使用前,无需对混凝土进行干燥,更为重要的是,通过优化a/b组分中的各个原料的用量,能够实现各个原料的完全反应,一方面,不会因为原料的挥发而导致涂层失效,另一方面,固化过程中各原料反应完全,且完全固化,因而可以避免二次污染,以及可以获得更好的防水效果更好,同时更加环保。与常规环氧树脂防水涂料相比,本发明亲水型环氧树脂防水涂料具有以下优势:(a)渗透性高,通过将a组分和b组分混合后,可直接用于混凝土的防水,施工更加简单,与此同时,能够牢固粘接在混凝土表面,从而能够获得更加优异的防水性能;(b)润湿性能好,通过将a组分和b组分混合后,可以促进涂料与混凝土之间的接触,从而有利于促进提高涂料与混凝土之间的粘附性,进而可以获得更好且更长久的防水效果;(c)可在低温和潮湿条件下固化,因而在a组分和b组分的共同作用下,能够克服常规环氧胶粘剂不能低温固化和潮湿固化的缺陷,且工艺更加简单;(d)易流动,容易在混凝土表面和内部的毛细孔及缝隙中扩张渗透,因而能够在合理的时间条件下实现对混凝土的深度渗透,不脱胶,防水能力强,且操作时间合理,便于施工;(e)不挥发,更加绿色环保。

技术特征:1.一种亲水型环氧树脂防水涂料,其特征在于,包括a组分和b组分;

2.根据权利要求1所述的亲水型环氧树脂防水涂料,其特征在于,所述十八烷基甲基丙烯酸酯与双酚a型环氧树脂的重量比为18~21∶29~32。

3.根据权利要求2所述的亲水型环氧树脂防水涂料,其特征在于,所述双酚a型环氧树脂的环氧当量为178g/mol~184g/mol。

4.根据权利要求1~3中任一项所述的亲水型环氧树脂防水涂料,其特征在于,所述稀释剂为苯基缩水甘油醚;

5.根据权利要求1~3中任一项所述的亲水型环氧树脂防水涂料,其特征在于,所述固化剂为1.3-bac、聚醚胺中的至少一种;所述聚醚胺为d230;

6.根据权利要求5所述的亲水型环氧树脂防水涂料,其特征在于,所述脂肪胺改性固化剂由以下方法制备得到:在反应器中加入脂环胺,调整温度为30℃~35℃,滴加稀释剂,3小时~4小时完成滴加,调整温度为40℃~45℃继续反应3小时,得到脂环胺改性固化剂;所述脂环胺与稀释剂的当量比为2.8~3.2∶1;所述稀释剂为1,4-丁二醇二缩水甘油醚与age的混合物;所述1,4-丁二醇二缩水甘油醚与age的重量比为2~3∶7~8。

7.根据权利要求1~3中任一项所述的亲水型环氧树脂防水涂料,其特征在于,所述a组分和b组分的重量比为2.8~3.2∶1。

8.一种如权利要求1~7中任一项所述的亲水型环氧树脂防水涂料的制备方法,其特征在于,包括以下步骤:

9.根据权利要求8所述的制备方法,其特征在于,所述a组分的制备过程中,搅拌的时间为60min~90min;

10.一种如权利要求1~7中任一项所述的亲水型环氧树脂防水涂料或权利要求8或9所述的制备方法制备的亲水型环氧树脂防水涂料在混凝土防水中的应用。

技术总结本发明公开了一种亲水型环氧树脂防水涂料及其制备方法和应用,该涂料包括由环氧树脂、改性环氧树脂、稀释剂和偶联剂组成的A组分,由固化剂、改性固化剂、促进剂组成的B组分,其中改性环氧树脂是由十八烷基甲基丙烯酸酯与双酚A型环氧树脂混合后制得。与常规环氧树脂防水涂料相比,本发明亲水型环氧树脂防水涂料具有以下优势:渗透性高,获得更加优异的防水性能,且施工更加简单;润湿性能好,可以促进提高涂料与混凝土之间的粘附性,能够获得更好且更长久的防水效果;可在低温和潮湿条件下固化;易流动,能够在合理的时间条件下实现对混凝土的深度渗透,不脱胶,防水能力强,且操作时间合理,便于施工;不挥发,更加绿色环保。技术研发人员:马詹,黎炘受保护的技术使用者:上海众彦生物科技有限公司技术研发日:技术公布日:2024/5/16本文地址:https://www.jishuxx.com/zhuanli/20240718/254811.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。