一种导轮用聚氨酯涂层及其制备方法与流程

- 国知局

- 2024-08-02 17:15:44

本发明属于聚氨酯涂层的,特别是指一种导轮用聚氨酯涂层及其制备方法。

背景技术:

1、太阳能既是一种可再生能源,又是一种清洁能源。光伏发电是利用太阳能最有效最经济的方式之一,其原理是利用太阳能电池组件,将照射在地球上的太阳光能量转变为电能。太阳能电池根据基体材料的不同可以分为三大类:非晶硅、晶体硅和化合物太阳电池。目前,光伏行业主流电池材料为晶体硅,市场占有率达到90%以上。硅片是太阳能电池的重要组成部分,其生产工艺与切割质量直接影响电池片的质量,也影响着太阳能硅电池的总成本。硅片切割是将单晶硅棒切割为一定厚度硅片的工艺。硅片切割主要分为砂浆线切割和金刚线切割,砂浆线在耗能、环保、切割成本上均差于金刚线切割,因此,金刚线切割已逐渐取代砂浆线切割成为目前的主流切割方式。

2、金刚线切割用导轮包括钢制辊体和聚氨酯涂覆层,钢制辊体表面包覆有一层聚氨酯涂覆层,在聚氨酯涂覆层表面开有若干致密的v型凹槽。切割过程中金刚线是缠绕在开有凹槽的导轮上,该进程以“滚动-嵌入”模式用于硅棒的切割。导轮是金刚线的传动带,表面涂敷有一层特殊的涂层材料——聚氨酯涂覆层,并布有若干导向槽——v型凹槽;导向槽主要作用是固定缠绕的金刚线,然后通过导轮的转动使切割金刚线移动。因此,涂覆层的耐磨性能在金刚线切割过程中具有重要的意义。

3、目前,市场常规涂层材料为浇注型聚氨酯弹性体,行业中常采用的聚氨酯弹性体主要是聚醚型聚氨酯弹性体,但是,这种聚醚型聚氨酯弹性体涂覆层的耐磨性能差,使得涂覆于钢制辊体表面上的聚醚型聚氨酯弹性体涂覆层影响了导轮的耐磨性能,切出来的硅片容易出现质量异常,而且,容易导致硅片切割过程中金刚线的异常断线,从而引起硅片的质量缺陷,造成巨大的经济损失。

技术实现思路

1、本发明的目的是提供一种导轮用聚氨酯涂层及其制备方法,旨在解决现有技术中导轮用聚氨酯涂覆层存在耐磨性能差从而影响硅片质量以及容易导致硅片切割过程中金刚线的异常断线引起硅片的质量缺陷并造成经济损失的问题。

2、为了解决上述技术问题,本发明主要是通过以下技术方案加以实现的:

3、在一个方面,本发明的一种导轮用聚氨酯涂层,包括以下重量百分含量的组分:聚醚多元醇50-60%,聚酯多元醇10-20%,多异氰酸酯15-20%,扩链交联剂5-10%,催化剂1-3%,填料3-5%,耐水解剂1-5%;所述填料为超高分子量聚乙烯粉、芥酸酰胺、石墨粉按照质量比为1-2:1-2:1组成的混合物。

4、本发明是一种聚酯型聚氨酯弹性体涂层,聚醚多元醇、聚酯多元醇和多异氰酸酯反应形成预聚体组分,扩链交联剂、催化剂、填料和耐水解剂反应形成固化剂组分,预聚体组分和固化剂组分反应,形成聚氨酯弹性体涂层;在聚醚多元醇和聚酯多元醇作用下,使得这种聚酯型聚氨酯弹性体涂层耐磨性能好,同时,在由超高分子量聚乙烯粉、芥酸酰胺和石墨粉组成的填料的作用下,进一步提高了涂层的耐磨性能,使其具有高耐磨的特性,降低了硅片切割过程中金刚线异常断线的概率,提高了硅片的质量,而且,这种聚酯型聚氨酯弹性体涂层还具有较好的机械力学性能,由其所得的导轮的使用寿命长。

5、作为一种优选的实施方案,所述聚醚多元醇的数均分子量为1000-2000。本发明中聚醚多元醇的分子量较小,聚醚多元醇与聚酯多元醇有效配合,使体系极性的增强,所得聚酯型聚氨酯弹性体涂层与导轮的粘接效果更好。本发明以超高分子量聚乙烯粉、芥酸酰胺和石墨粉的混合物作为填料,既可以凭借超高分子量聚乙烯粉(uhwmpe)的耐磨性能提升涂层的耐磨性能,又可以借助芥酸酰胺的润滑性能在涂层表面形成蜡层,通过石墨粉独特的分子结构协同来降低摩擦系数,提升使用寿命。其中,超高分子量聚乙烯粉的分子量一般为800-1000万。

6、作为一种优选的实施方案,所述聚醚多元醇为聚氧化丙烯二醇、聚四氢呋喃二醇的任意一种或两种。本发明聚醚多元醇是市售产品,通常是由环氧化合物在催化剂和起始剂的存在作用下经过开环反应而得到。

7、作为一种优选的实施方案,所述聚酯多元醇的数均分子量为1500-3000。本发明中聚酯多元醇的分子量较小,聚酯多元醇与聚醚多元醇有效配合,使体系极性的增强,所得聚酯型聚氨酯弹性体涂层与导轮的粘接效果更好。

8、作为一种优选的实施方案,所述聚酯多元醇为聚碳酸酯二醇、聚己内酯二醇的任意一种或两种。通常情况下,聚碳酸酯二醇是通过低分子二醇和碳酸二酯进行酯交换反应而得到的聚碳酸酯二元醇,低分子二醇是1,4-丁二醇、1,6-己二醇中一种;聚己内酯二醇为ε-己内酯和引发剂在催化剂作用下开环聚合而成的聚己内酯二元醇。聚碳酸酯多元醇(pcdl)是分子链段的末端分别带有一个羟基(—oh),主链上含有大量的碳酸酯基团,分子量分布在几百到数千的聚碳酸酯低聚物。

9、本发明采用聚碳酸酯多元醇与聚四氢呋喃多元醇和/或聚氧化丙烯多元醇预聚合,在扩链交联剂、催化剂、填料和耐水解剂反应生成的固化剂组分的作用下,得到聚氨酯弹性体涂层,这是一种聚酯型聚氨酯弹性体涂层。本发明的聚酯型聚氨酯弹性体涂层中的酯基(—coo—)的极性更大,内聚能为12.2kj/mol,所以,本发明的聚酯型聚氨酯弹性体涂层中的软段分子间的作用力大,可以给基材提供更好的粘接力;由于聚碳酸酯分子间作用力大,容易形成分子内或分子间的氢键,使得聚酯型聚氨酯弹性体涂层耐磨性能好,而且,由于聚碳酸酯多元醇本身的分子链段上含有大量的碳酸酯基团(—cooo—),碳酸酯基团的极性大,内聚能大,同时,碳酸酯基团的位阻小,旋转垒能小,导致部分链段可以围绕着碳酸酯键发生旋转和振动,提高了链段的低温柔顺性,使得聚酯型聚氨酯弹性体涂层还具有较好的机械力学性能。

10、作为一种优选的实施方案,所述多异氰酸酯为二苯甲烷-4,4-二异氰酸酯。聚氨酯是由聚酯或聚醚等多元醇与二异氰酸酯或多异氰酸酯和小分子扩链剂一起加聚而成的含有重复氨基甲酸酯基团的大分子化合物,本发明使用二苯甲烷-4,4-二异氰酸酯,这种二苯甲烷-4,4-二异氰酸酯来源广,价格便宜,容易获得,使用性能好。

11、作为一种优选的实施方案,所述扩链交联剂为1,4-丁二醇、1,6己二醇的任意一种。本发明以1,4-丁二醇、1,6己二醇为扩链交联剂,这种扩链交联剂性能稳定,使用效果好。

12、作为一种优选的实施方案,所述催化剂为二月桂酸二丁基锡。本发明以二月桂酸二丁基锡为催化剂,这种催化剂反应快,催化效果好,常见易得。

13、作为一种优选的实施方案,所述耐水解剂为碳化二亚胺。本发明的耐水解剂为常用的耐水解剂,这种耐水解剂使用性能好,价廉易得。

14、在另一个方面,本发明的一种导轮用聚氨酯涂层的制备方法,包括以下步骤:

15、1)取聚醚多元醇和聚酯多元醇,于120-130℃,真空不高于-0.09mpa条件下,搅拌熔融脱水2-2.5h,降温至75-85℃,得初始物;

16、2)取异氰酸酯,于60-70℃下,熔融1.5-2h,并加入到步骤1)所得的初始物中,在惰性气体保护作用下,反应1.5-2h,得预聚体组分;

17、3)取扩链交联剂、催化剂、填料和耐水解剂,于120-130℃,真空不高于-0.09mpa条件下,搅拌熔融脱水1-1.5h,降温至105-115℃,高速搅拌,混合30-40min,得固化剂组分;

18、4)将步骤2)所得的预聚体组分加热至105-115℃,与步骤3)所得的固化剂组分混合,搅拌,置于事先加热至70-90℃的导轮模具中;

19、5)将模具置于100-110℃下,硫化成型,处理15-30min,取出,自然冷却,凝固,脱模,将导轮置于80-100℃下,硫化10-15h,得带有聚氨酯涂层的导轮。

20、本发明的导轮用聚氨酯涂层的制备方法中,首先,将聚醚多元醇和聚酯多元醇混合熔融脱水,并与融化的异氰酸酯在惰性气体保护作用下反应,得到预聚体组分;接着,将扩链交联剂、催化剂、填料和耐水解剂混合熔融脱水搅拌,得到固化剂组分;最后,将预聚体组分和固化剂组分混合,浇注,硫化成型,脱模,二次硫化,而得到。本发明初始物是在反应釜中制备,异氰酸酯的熔融在烘箱内完成,固化剂组分也是在反应釜中制备,通过浇注法得到一种聚酯型聚氨酯弹性体涂层。这种制备方法操作简单,易于控制,便于实现产业化。

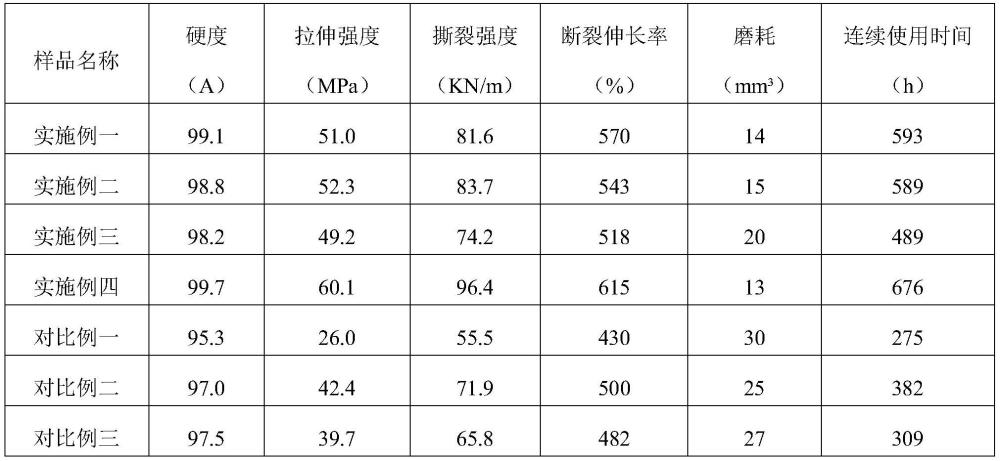

21、与现有技术相比,本发明的有益效果是:本发明中聚醚多元醇、聚酯多元醇和多异氰酸酯反应形成预聚体组分,扩链交联剂、催化剂、填料和耐水解剂反应形成固化剂组分,预聚体组分和固化剂组分反应,形成聚氨酯弹性体涂层;在聚醚多元醇和聚酯多元醇作用下,这种聚氨酯弹性体涂层是一种聚酯型聚氨酯弹性体涂层,这种聚酯型聚氨酯弹性体涂层耐磨性能好;同时,在由超高分子量聚乙烯粉、芥酸酰胺和石墨粉组成的填料的作用下,进一步提高了涂层的耐磨性能,使其具有高耐磨的特性,降低了硅片切割过程中金刚线异常断线的概率,提高了硅片的质量,而且,这种聚酯型聚氨酯弹性体涂层还具有较好的机械力学性能,由其所得的导轮的使用寿命长。

本文地址:https://www.jishuxx.com/zhuanli/20240718/254933.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表