一种聚氨酯导热结构胶及其制备方法与流程

- 国知局

- 2024-08-02 17:18:53

本技术涉及聚氨酯导热结构胶,尤其涉及一种聚氨酯导热结构胶及其制备方法。

背景技术:

1、锂离子电池具有体积小、能量密度高、循环寿命长、环境污染小等优点,在消费类电子产品、新能源汽车、储能装置等领域的应用逐渐加深,市场需求较大且保持快速增长。随着新能源汽车快速发展,对锂电池使用的结构胶提出了更高的要求,结构胶要具有良好的粘结力和导热效果。现有技术中,由于结构胶的粘度较大,结构胶与锂电池接触不完全,导致粘结力降低和导热性能下降。

2、因此,目前的双组分聚氨酯导热结构胶还需要改进。

技术实现思路

1、本技术目的在于针对当前技术的不足,提供一种聚氨酯导热结构胶及其制备方法。

2、第一方面,本技术提供一种聚氨酯导热结构胶,采用如下技术方案:

3、一种聚氨酯导热结构胶,包括a组分和b组分,所述a组分与所述b组分的质量份数比为1-1.2:1;按质量份数计,所述a组分包括以下制备原料:改性蓖麻油12-15份、蓖麻油改性聚酯多元醇28-32份、偶联剂1-2份、改性导热阻燃填料40-55份、疏水性气相二氧化硅2-4份;按质量份数计,所述b组分包括以下制备原料:异氰酸酯25-30份、偶联剂1-2份、改性导热阻燃填料40-55份、疏水性气相二氧化硅2-4份、除水剂0.5-1份。

4、通过采用上述技术方案,改性蓖麻油:作为聚氨酯导热结构胶中的基础原料,提供良好的粘接效果和强度。蓖麻油改性聚酯多元醇:作为聚氨酯导热结构胶中的基础原料,具有低黏度、耐老化、燃点高和稳定性好等优点,增加了材料的柔韧性和耐久性,提高了胶水的粘接性能。偶联剂:在制备聚氨酯导热结构胶时,起到促进反应和提高胶水性能的作用,使胶水具有更好的粘接性能。改性导热阻燃填料:提高了聚氨酯导热结构胶的阻燃性能,并通过分散在聚氨酯连续相中,构建长且贯通的传热路径,提高了导热性能。疏水性气相二氧化硅:提高了聚氨酯导热结构胶的疏水性,使其在涂覆在电池表面时能够更紧密地与表面接触,提高了粘接效果。异氰酸酯:作为聚氨酯导热结构胶中的基础原料,与a组分中的改性蓖麻油和蓖麻油改性聚酯多元醇发生反应,形成聚氨酯导热结构,提高了胶水的粘接性能。除水剂:用于去除b组分中的水分,以避免对胶水反应造成不利影响。

5、优选的,所述改性蓖麻油由伊藤h-368改性蓖麻油、凡特鲁斯t-400改性蓖麻油和巴斯夫solvermol805改性蓖麻油以质量份数比5-8:2-4:1组成。

6、优选的,所述蓖麻油改性聚酯多元醇的制备方法,包括以下步骤:

7、s31、按照质量份数,将45-49份蓖麻油与10-12份二甘醇加入反应器中,混合搅拌,在氮气保护下,加入0.03-0.05份钛酸四丁酯,升温至198℃,保持温度反应2-3h,得到产物a;s32、按照质量份数,将产物a降温至133℃,在氮气保护下加入2.5-3份丁二酸,慢慢升温至195℃,保持温度反应4-6h;反应结束后冷却至室温,得到产物b;

8、s33、按照质量份数,将0.1-0.2份三乙胺加入产物b中,在室温下反应20-30min,得到蓖麻油改性聚酯多元醇。

9、通过采用上述技术方案,在蓖麻油改性聚酯多元醇制备过程中,蓖麻油通过与二甘醇反应形成蓖麻油醇,然后通过与丁二酸反应形成蓖麻油改性聚酯酸,最后通过与三乙胺反应形成蓖麻油改性聚酯多元醇。蓖麻油改性聚酯多元醇具有低黏度、耐老化、高燃点和良好的稳定性,对金属有较好的粘接性。

10、优选的,按质量份数计,所述蓖麻油包括以下制备原料:85份蓖麻油酸、5份油酸、5份亚油酸、4份棕榈酸和1份硬脂酸。

11、优选的,所述改性导热阻燃填料的制备方法为:按质量份数计,将7.5份异氰酸酯基甲基三甲氧基硅烷加入到250份环己烷和100份水的混合液中搅拌均匀,再分别依次加入400份氮化硼、150份片状石墨和100份氢氧化镁,充分搅拌,加热到73℃,回流60min,将处理后的导热阻燃填料进行抽滤,烘干并粉碎、研磨、过筛,然后在功率为3kw、氧气的体积浓度为10%的条件下进行,等离子体表面处理13s,得到改性导热阻燃填料。

12、优选的,所述氮化硼由粒径为5-10微米的氮化硼和粒径为20-30微米的氮化硼以质量份数比3:1组成;所述片状石墨的粒径为20-40微米;所述氢氧化镁的粒径为10-20微米。

13、通过采用上述技术方案,改性导热阻燃填料的制备方法中的不同颗粒氮化硼的复配:通过不同颗粒的氮化硼复配,可以提升氮化硼在聚氨酯导热结构胶中的空间网络分布,进而提升导热效果。异氰酸酯基甲基三甲氧基硅烷和等离子体进行表面改性的氢氧化镁,可以提升聚氨酯导热结构胶的阻燃性能,增加火焰的抑制效果,减少火焰传播和燃烧的风险。异氰酸酯基甲基三甲氧基硅烷和等离子体进行表面改性的氮化硼和片状石墨通过它们之间的协同作用,提升聚氨酯导热结构胶的导热性能,增加热量的传递和散发效率,提高散热效果。不同颗粒氮化硼的复配和表面改性后的填料能够在胶水中构建长且贯通的传热路径,提高导热性能和阻燃性能。

14、优选的,所述偶联剂由异氰酸酯基丙基三乙氧基硅烷、异氰酸酯基甲基三甲氧基硅烷和异氰酸酯基甲基三乙氧基硅烷以质量份数比6:1-3:2组成。

15、通过采用上述技术方案,异氰酸酯基丙基三乙氧基硅烷:偶联剂中的成分之一,可以提高聚氨酯导热结构胶中各组分的相容性,增强它们之间的相互作用,促进胶水的成型和固化过程。异氰酸酯基甲基三甲氧基硅烷和异氰酸酯基甲基三乙氧基硅烷:偶联剂中的其他成分,可以增强聚氨酯导热结构胶中的粘接性能,提高胶水的附着力和耐久性。异氰酸酯基丙基三乙氧基硅烷、异氰酸酯基甲基三甲氧基硅烷和异氰酸酯基甲基三乙氧基硅烷的组合可以达到较好的相容性和粘接性能,使得a组分和b组分能够均匀混合,形成均一的聚氨酯导热结构胶体系。综上所述,偶联剂在聚氨酯导热结构胶中的作用是增强各组分间的相容性和粘接性能,促进胶水的成型和固化过程。异氰酸酯基丙基三乙氧基硅烷、异氰酸酯基甲基三甲氧基硅烷和异氰酸酯基甲基三乙氧基硅烷的协同作用可以实现更好的效果。

16、优选的,所述异氰酸酯为液化二苯基甲烷二异氰酸酯、液化改性二苯基甲烷-4,4'-二苯基甲烷二异氰酸酯、三苯基甲烷三异氰酸酯中的至少一种。

17、优选的,所述除水剂由乙烯基三甲氧基硅烷和3a分子筛活化粉以质量份数比1:12-15组成。

18、第二方面,本技术提供一种聚氨酯导热结构胶的制备方法,采用如下的技术方案:作为一个总的技术构思,本技术还提供上述一种聚氨酯导热结构胶的制备方法,包括以下步骤:

19、s101、a组分的制备:按照质量份数,首先分别将改性蓖麻油和蓖麻油改性聚酯多元醇加入到搅拌釜中,转速设定为300rpm,温度控制在62℃,搅拌10-15min;然后冷却至33℃,再依次加入偶联剂、改性导热阻燃填料和疏水性气相二氧化硅,转速设定为350rpm,温度控制为48℃,真空度保持在0.05mpa,搅拌40-60min,冷却至室温,即可得到a组分;

20、s102、b组分的制备:按照质量份数,首先将异氰酸酯加入到搅拌釜中,转速设定为300rpm,温度控制在40℃,搅拌10-15min;然后以及加入偶联剂、改性导热阻燃填料、疏水性气相二氧化硅和除水剂,转速设定为350rpm,温度控制为40℃,真空度保持在0.05mpa,搅拌40-60min,冷却至室温,即可得到b组分;

21、s103、将制备的a、b组分按质量份数比1-1.2:1混合均匀,得到聚氨酯导热结构胶。

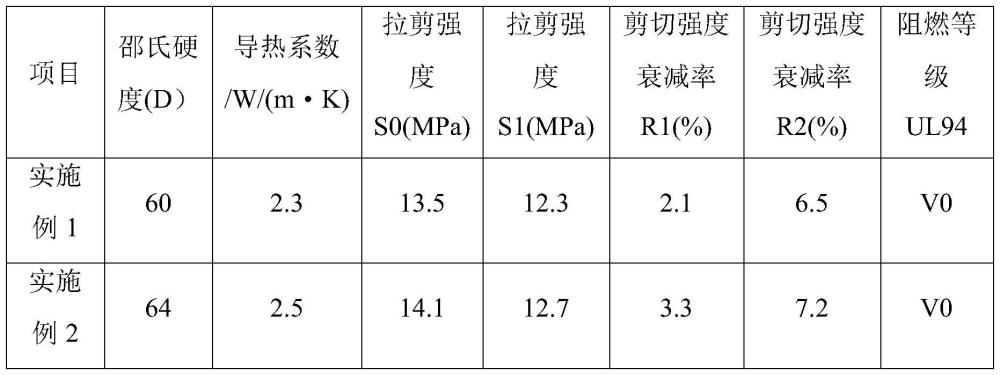

22、综上所述,本技术的有益技术效果:

23、1.高粘结强度:由于采用了蓖麻油改性聚酯多元醇作为原材料之一,具有良好的粘接性能,能够在动力电池模组中确保胶接部分的牢固性。

24、2.阻燃性能:通过引入改性导热阻燃填料和异氰酸酯基甲基三甲氧基硅烷等原材料,在聚氨酯导热结构胶中实现了优异的阻燃效果,从而满足电池模组的安全性要求。

25、3.导热性能:聚氨酯导热结构胶中添加了疏水性气相二氧化硅、氢氧化镁、氮化硼和片状石墨等导热填料,能够形成长且贯通的传热路径,提高胶水的导热性能。

26、4.耐老化性能:在环境老化条件下,胶接强度不会衰减,具有良好的稳定性,确保胶接部分的长期可靠性。

本文地址:https://www.jishuxx.com/zhuanli/20240718/255192.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表