一种超疏水涂层的制备方法与流程

- 国知局

- 2024-08-02 17:23:57

本发明属于材料表面处理,具体地,涉及一种超疏水涂层的制备方法。

背景技术:

1、液体对固体表面的润湿性是材料科学和表面化学的一个非常重要的方面,它在日常生活,工业和农业领域具有多种实际应用。原则上,当液滴接触固体表面时,它将保持球形或展开在表面上以形成薄液膜,表现出防湿或超润湿性。接触角是指液体在液体,气体和固体三相边界形成的角度,在液体表面的切平面和固体表面的切平面之间,利用接触角来衡量液体对固体的润湿程度,其优点是直观,缺点是不能反映润湿过程的能量变化。

2、目前,超疏水涂层制备工作已经取得很大的进展,许多制备方法陆续问世,在工业生产中对污染物的处理也取得可观的成果。这在一定程度上保护了生态环境,提高了工业生产效益,降低了原材料及能源的耗费,对生产生活都带来了非常大的益处。现如今,通过有机无机的结合材料疏水已经日渐成熟;但是,无机材料在有机材料表面的稳定性仍然有点改进。

技术实现思路

1、本发明的目的在于提供一种超疏水涂层的制备方法,通过制备的双香兰素与peg-400进行共混用于生物基聚氨酯的制备,提升了聚氨酯的环保性能,连接的甲基丙烯酸羟乙酯以引入不饱和度;后续过程中通过2-丙烯酰胺基-2-甲基丙磺酸改性的聚苯胺纤维的加入,赋予涂层耐腐蚀性能,此外,也可以与甲基丙烯酸羟乙酯进行光引发,进而将聚苯胺纤维牢牢的嵌入树脂基体上;通过氨基丙基三乙氧基硅烷(aptes)和1h,1h,2h,2h-全氟癸基三乙氧基硅烷(pfdtes)对sio2进行表面改性,aptes和pfdtes分别用于提供-nh2基团和疏水基团,-nh2基团可以充当双酚a二缩水甘油醚的固化剂,双酚a二缩水甘油醚固化后与聚氨酯形成互穿网络,增加涂层的防水、防腐蚀和强度,-nh2诱导的双酚a二缩水甘油醚的开环可以更好的与金属表面进行粘合。

2、本发明要解决的技术问题:通过有机无机的结合材料疏水已经日渐成熟;但是,无机材料在有机材料表面的稳定性仍然有点改进。

3、本发明的目的可以通过以下技术方案实现:

4、一种超疏水涂层的制备方法,包括以下步骤:

5、s1、将双酚a二缩水甘油醚和质量分数为30-50%的聚甲基丙烯酸甲酯140℃下混合均匀,加入固化剂颗粒并搅拌5min,得到共混物;

6、s2、将光引发剂在活性稀释剂中溶解,形成均匀混合液,然后加入改性聚氨酯粘合剂、共混物和改性聚苯胺纤维,得到可喷雾胶体悬浮液;

7、s3、继而将可喷雾胶体悬浮液均匀喷涂到基材表面,即得到超疏水涂层。

8、进一步地,固化剂颗粒包括以下步骤制得:

9、将1h,1h,2h,2h-全氟癸基三乙氧基硅烷逐渐添加至去离子水、氨水、乙醇和功能化二氧化硅纳米颗粒的混合物中,然后将混合溶液在40℃下搅拌24小时,最后离心回收沉淀,乙醇洗涤3次,干燥过夜,研磨成粒径为10-30nm的粉末,得到固化剂颗粒,其中,1h,1h,2h,2h-全氟癸基三乙氧基硅烷、去离子水、氨水、乙醇和功能化二氧化硅纳米颗粒的用量比为1ml:10ml:4ml:90ml:2g。

10、进一步地,功能化二氧化硅纳米颗粒包括以下步骤制得:

11、将乙醇和氨水混合搅拌10分钟,将原硅酸四乙酯逐渐添加到溶液中,连续搅拌10分钟后,添加氨丙基三乙氧基硅烷,在室温下搅拌20小时,然后将温度升高至75℃并再搅拌2小时,将所得产物离心,用乙醇洗涤3次,干燥过夜,研磨成粒径为20-50nm的粉末,得到功能化二氧化硅纳米颗粒,其中,乙醇、氨水、原硅酸四乙酯和氨丙基三乙氧基硅烷的用量体积比为50:2:5:0.8。

12、上述反应过程中,通过氨基丙基三乙氧基硅烷(aptes)和1h,1h,2h,2h-全氟癸基三乙氧基硅烷(pfdtes)对sio2进行表面改性,aptes和pfdtes分别用于提供-nh2基团和疏水基团。

13、需要说明是,提供的-nh2基团参与后期双酚a二缩水甘油醚的固化反应,充当双酚a二缩水甘油醚的固化剂,促进双酚a二缩水甘油醚的固化,使得填料与树脂之间更好的结合,固化后的双酚a二缩水甘油醚与聚氨酯之间形成互穿网络的结构,使得树脂基体之间的连接更加紧密,此外,纳米粒子也能更好的填充在聚合物中,起到强化机械性能和疏水的效果。

14、1h,1h,2h,2h-全氟癸基三乙氧基硅烷的结构式如下:

15、

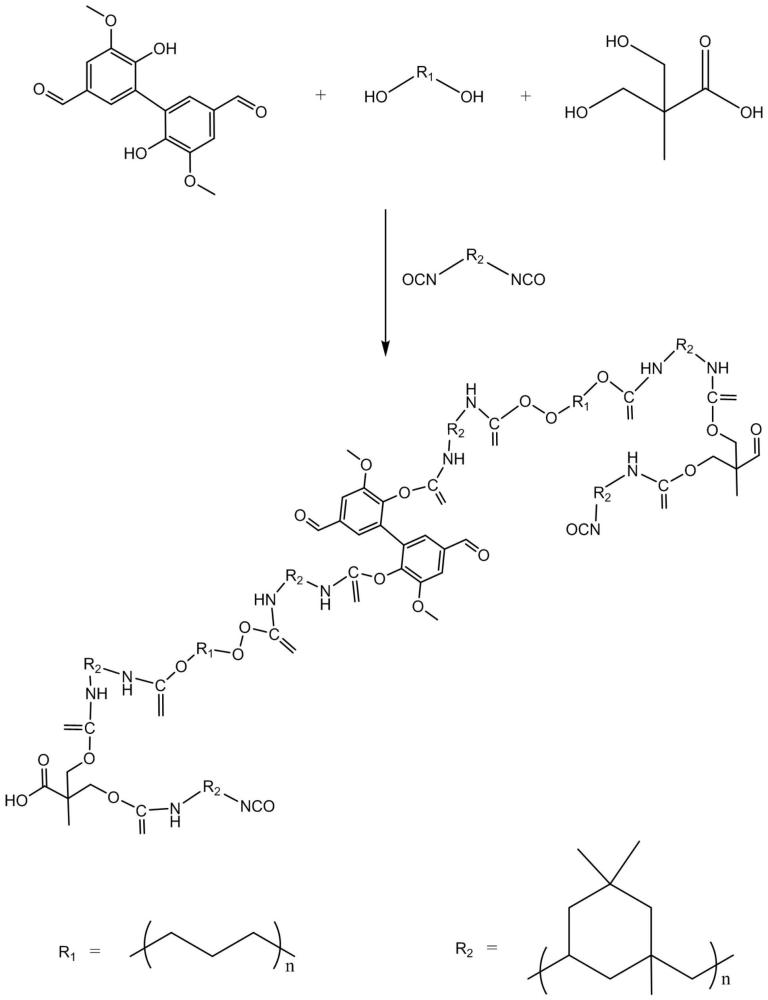

16、进一步地,改性聚氨酯粘合剂包括以下步骤制得:

17、将多元醇混合物和2-二甲基丙酸与丙酮一起加入到四颈烧瓶中,将冷凝器连接到该四颈烧瓶的一个颈上,将热电偶、氮气入口和顶部搅拌器的搅拌棒插入烧瓶的剩余颈部,将温度升高至60℃并搅拌30分钟;

18、将ipdi溶解在丙酮中,逐滴添加到反应混合物中,在添加过程中,温度升高至80℃,ipdi添加完毕后,将其在80℃下在惰性气氛下回流5小时,然后,将甲基丙烯酸羟乙酯滴加到反应混合物中,并在相同温度下继续反应3小时,将反应温度降低至50℃以逐滴加入tea,反应持续1小时,得到改性聚氨酯粘合剂。

19、进一步地,多元醇混合物是将双香兰素与peg-400按照摩尔比(0-0.3):(0.3-0.6)混合制得。

20、需要说明的是:peg的分子量(mw)为400,是考虑到peg是聚合形式,而相对于双香兰素的单体形式具有较高的分子量,因此peg显示了其对聚氨酯的最终性能的主要影响。由于脂肪族键合,具有较高分子量的peg赋予了更大的灵活性。因此,分子量为400的peg与双香兰素的组合,使脂肪族和芳香族键具有良好的平衡,因此将实现机械性能的平衡。

21、进一步地,双香兰素包括以下步骤制得:

22、将香兰素溶于水中,然后,加入硫酸亚铁和过硫酸钠作为催化剂,将混合物在80℃下搅拌反应30分钟,反应结束后,使用滤纸过滤反应混合物,并用80℃热水洗涤,并在真空烘箱中干燥,得到双香兰素。

23、双香兰素的结构式如下:

24、

25、进一步地,改性聚苯胺纤维包括以下步骤制得:

26、在冰浴中将苯胺单体溶解在氯仿中,将过硫酸铵和2-丙烯酰胺基-2-甲基丙磺酸溶解在80ml去离子水中,然后在冰浴中将水溶液滴加到苯胺溶液中,反应24小时,经8000rpm离心15分钟后,固体用去离子水和丙酮洗涤,并冷冻干燥24小时,得到改性聚苯胺纤维。

27、改性聚苯胺纤维的结构式如下:

28、

29、进一步地,喷涂的次数为3-5次,涂层厚度为85-100um。

30、本发明的有益效果:

31、(1)本发明技术方案中,使用800目砂纸以压力2.2kpa对涂层进行磨损,结果表明涂层在200个磨损周期后仍保持超疏水性,水接触角为155°。

32、(2)本发明技术方案中,在砂纸磨损测试中,经过200次磨损后,涂层水接触角为147°,涂层在磨损过程中质量和厚度损失较小,平均厚度仍有80um。

33、(3)本发明技术方案中,通过氨基丙基三乙氧基硅烷(aptes)和1h,1h,2h,2h-全氟癸基三乙氧基硅烷(pfdtes)对sio2进行表面改性,aptes和pfdtes分别用于提供-nh2基团和疏水基团,提供的-nh2基团参与后期双酚a二缩水甘油醚的固化反应,充当双酚a二缩水甘油醚的固化剂,促进双酚a二缩水甘油醚的固化,使得填料与树脂之间更好的结合,其中的双酚a二缩水甘油醚固化后与聚氨酯之间形成互穿网络的结构,使得树脂基体之间的连接更加紧密,此外,纳米粒子也能更好的填充在聚合物中,起到强化机械性能和疏水的效果。

34、(4)本发明技术方案中,通过制备的双香兰素与peg-400进行共混用于生物基聚氨酯的制备,提升了聚氨酯的环保性能,连接的甲基丙烯酸羟乙酯以引入不饱和度;后续过程中通过2-丙烯酰胺基-2-甲基丙磺酸改性的聚苯胺纤维的加入,赋予涂层耐腐蚀性能,此外,也可以与甲基丙烯酸羟乙酯进行光引发,进而将聚苯胺纤维牢牢的嵌入树脂基体上。

本文地址:https://www.jishuxx.com/zhuanli/20240718/255497.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表