一种防腐保洁纳米涂层及其施工方法与流程

- 国知局

- 2024-08-02 17:33:42

本发明涉及铁路设备维护,具体的,涉及一种防腐保洁纳米涂层及其施工方法。

背景技术:

1、目前,防腐施工工程常用的防腐材料为各色醇酸磁漆,一般采用底面合一品种,其主要成分为醇酸树脂30%~60%、颜料10%~25%、填料0%~25%、助剂1%~8%、溶剂30%~55%;制备方法:在高速搅拌机搅拌下,将配方原料除助剂中催干剂和防结皮剂的组分外的按照比例分别加入容器,搅拌均匀后采用研磨机研磨至标准细度,合格后将漆液粘度调整到标准,然后加入催干剂、防结皮剂,检验合格后分装。涂装施工时,现场一般采取底面合一方式,采用毛刷的刷涂施工,十字交叉法施工操作,涂层厚度没有要求但外观质量有约定,防腐寿命≥1年。

2、铁路运输行业具有列车运行的连续性、轨道线路的区域分布广和穿越区域的气候环境复杂等特点。沿线分布的相关设备和设施的防腐施工维护、维修,只能采取列车运行的间隔期(又称天窗点)抢修的方式进行。

3、现有的防腐涂料用于铁路设备维护时,存在以下问题:

4、(1)涂层硬度低(≤hb)、抗污性差,户外使用耐候性不好,一年失光粉化、两年返锈,需要重新施工;设备材质为铸铁、有色金属和非金属并存,因此存在涂层脱落现象。

5、(2)涂层干燥缓慢,一方面,不能满足铁路设备维护“天窗点”的特点,另一方面,列车飞驰使沿线飞沙扬尘,会使涂料表面粘附沙尘颗粒,降低涂层的外观质量和防护性能。

6、此外,铁路沿线分布的电务设备的使用寿命设计为20年,如果平均防腐周期为二年,设备寿命期内的防腐频次需要8次,费时费力。

技术实现思路

1、本发明提出一种防腐保洁纳米涂层及其施工方法,解决了相关技术中防腐涂料硬度低、涂层易脱落、防腐性能差的问题。

2、本发明的技术方案如下:

3、本发明提出了一种防腐保洁纳米涂层,包括由下至上依次设置的底层、中间层和面层,

4、所述底层的原料包括a组分和b组分;

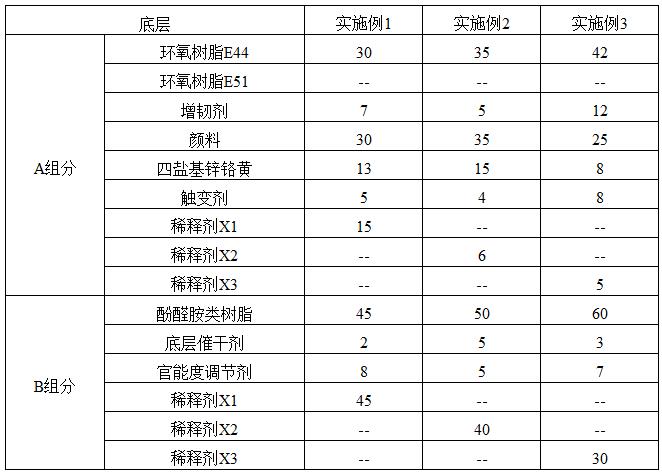

5、所述a组分包括环氧树脂、增韧剂、颜料、螯合剂、触变剂和第一稀释剂,所述第一稀释剂的质量≤所述a组分质量的18%;所述b组分包括酚醛胺类树脂、底层催干剂、官能度调节剂和第二稀释剂,所述第二稀释剂的质量占所述b组分质量的30%~45%;

6、所述中间层的原料包括c组分和d组分;

7、所述c组分包括羟基丙烯酸树脂、抗老化剂、颜料、助剂、触变剂和第三稀释剂,所述第三稀释剂的质量≤所述c组分质量的25%;所述d组分包括六甲撑二异氰酸酯、中间层催干剂和第四稀释剂,所述第四稀释剂的质量占所述d组分质量的30%~45%;

8、所述面层的原料包括e组分和f组分;

9、所述e组分包括羟基丙烯酸树脂、抗老化剂、颜料、助剂、表面活性剂、微晶蜡和第五稀释剂,所述第五稀释剂的质量占所述e组分质量的20%~30%;所述f组分包括六甲撑二异氰酸酯、面层催干剂和第六稀释剂,所述第六稀释剂的质量占所述f组分质量的35%~45%。

10、本发明中,底层的原料中加入触变性,使得一次喷涂施工的厚度大幅增加,使得底层喷涂厚度≤200μm时不流挂,解决了现有技术中防腐涂料为适应铁路设备维护“天窗点”的特点采取一道涂装时厚度≥50μm时易流挂而导致涂层缺陷增加、降低涂层防腐寿命的问题。

11、本发明中,底层的原料中加入螯合剂,螯合剂能与设备表面的金属离子起螯合作用,从而提高与设备表面的附着力。螯合剂可以为本领域中已知的任意螯合剂,例如,锌盐螯合剂(包括乙二胺四乙酸锌、磷酸锌、四盐基锌铬黄等)、有机酸类螯合剂(包括柠檬酸、草酸、酒石酸、苹果酸等)、胺类螯合剂(包括三乙醇胺、三乙撑四胺等)、胍类螯合剂(例如铬酸二苯胍),优选的为四盐基锌铬黄和铬酸二苯胍以质量比1~9: 9~1组成的复合螯合剂。

12、当螯合剂选用锌盐螯合剂和胍类螯合剂组成的复合螯合剂时,能进一步提高与设备表面的附着力。

13、作为进一步的技术方案,所述a组分和所述b组分的质量比为8:1,所述c组分和所述d组分的质量比为8:1,所述e组分和所述f组分的质量比为3:1。

14、本发明中,增韧剂具有良好的韧性,能起到对环氧树脂的增韧作用,增韧剂可以为本领域中已知的任意增韧剂,例如,hk-10、as-800、zg-8013、zg-8020等,优选的为zg-8020。

15、当增韧剂选用zg-8020时,能进一步提高涂层的韧性。

16、作为进一步的技术方案,所述a组分包括以下重量份的原料:环氧树脂30~42份,增韧剂5~12份,颜料25~35份,螯合剂8~15份,触变剂4~8份,第一稀释剂1~18份;

17、所述b组分包括以下重量份的原料:酚醛胺类树脂45~60份,底层催干剂2~5份,官能度调节剂0~8份和第二稀释剂30~45份;

18、所述c组分包括以下重量份的原料:羟基丙烯酸树脂45~55份,抗老化剂5~8份,颜料15~25份,助剂2~6份,触变剂2~3份,第三稀释剂1~25份;

19、所述d组分包括以下重量份的原料:六甲撑二异氰酸酯45~60份,中间层催干剂2~10份和第四稀释剂30~45份;

20、所述e组分包括以下重量份的原料:羟基丙烯酸树脂45~60份,抗老化剂5~8份,颜料0~5份,助剂2~3份,表面活性剂6~10份,微晶蜡2~5份,第五稀释剂20~30份;

21、所述f组分包括以下重量份的原料:六甲撑二异氰酸酯50~60份,面层催干剂2~5份和第六稀释剂35~45份。

22、本发明中,面层中表面活性剂的加入,可改善涂层的表面张力,使涂层表面落的灰尘利用中雨可冲洗干净,从而使涂层具有良好的自洁性。表面活性剂可以为本领域中已知的任意表面活性剂,例如,烷基糖苷、聚醚改性硅油、有机硅表面活性剂(例如byk-346)。

23、本发明中,面层中官能度调节剂的加入,可优化环氧树脂的交联密度和固化速度和硬度。官能度调节剂可以为本领域中已知的任意官能度调节剂,例如甲基丙烯酸甲酯、二甲胺、二乙烯三胺、二甲基二乙醇胺、三乙烯四胺等,优选的为三乙烯四胺。

24、作为进一步的技术方案,所述微晶蜡为微胶囊包覆改性微晶蜡,所述微胶囊包覆改性微晶蜡中,壁材为聚丙烯腈,原料聚丙烯腈和微晶蜡的质量比为1:10~20。

25、本发明中,采用微胶囊包覆改性微晶蜡,能够缓慢释放微晶蜡至涂层表面,从而实现涂层的长效自洁,进一步提高防腐涂层的使用寿命。以聚丙烯腈为壁材,还与面层中的羟基丙烯酸树脂协同,进一步提高了防腐涂层的耐老化性和耐酸碱性。

26、作为进一步的技术方案,所述微胶囊包覆改性微晶蜡的制备方法为:将微晶蜡分散于含硬脂酸单甘油酯的植物油中,得到芯材液,将聚丙烯腈溶于dmf中,得到壁材溶液,将芯材液加入壁材溶液中,超声分散后,干燥使dmf挥发,得到微胶囊包覆改性微晶蜡。

27、作为进一步的技术方案,所述第一稀释剂和所述第二稀释剂各自独立地由以下重量百分比的组分组成:

28、甲苯50%~70%,丁醇15%~30%,乙二醇丁醚10%~20%;

29、所述第三稀释剂、第四稀释剂、第五稀释剂和第六稀释剂各自独立地由以下重量百分比的组分组成:二甲苯40%~60%,无水乙酸丁酯30%~40%,环己酮0~30%。

30、本发明中,通过改变不同涂层中的稀释剂,利用不同涂层涂料中稀释剂挥发速率的不同,实现施工过程“湿碰湿”的涂装工艺,保证质量达标情况下,大幅提高施工效率,同时,还进一步提高了耐老化性。

31、本发明中,以环氧树脂为底层基料,与设备表面具有良好的附着力,并具有高的冲击强度。环氧树脂选择双酚a型环氧树脂,如环氧树脂e44和环氧树脂e51。

32、作为进一步的技术方案,所述环氧树脂包括质量比为1:1~5的环氧树脂e44和环氧树脂e51。

33、本发明中,采用质量比为1:1~5的环氧树脂e44和环氧树脂e51复配,进一步提高了底层与设备表面的附着力和涂层的冲击强度。

34、作为进一步的技术方案,所述a组分的制备方法包括如下步骤:

35、a1、将触变剂与25%~35%质量的第一稀释剂混合后搅匀活化,得到触变剂预聚物;

36、a2、将环氧树脂、增韧剂混合后,加入颜料、螯合剂、助剂和剩余质量的第一稀释剂,混合均匀,得到混合物料;

37、a3、将触变剂预聚物加入混合物料中,混合均匀,得到a组分。

38、作为进一步的技术方案,所述a组分的制备方法包括如下步骤:

39、a1、将触变剂与25%~35%质量的第一稀释剂混合后在800~1000rpm、70~90℃搅匀活化0.5~1h,得到触变剂预聚物;

40、a2、将环氧树脂、增韧剂混合后,加入颜料、螯合剂、助剂和剩余质量的第一稀释剂,在1500~2500 rpm混合0.5~1h至混合均匀,得到混合物料,研磨至细度≤50μm;

41、a3、在1500 rpm下将触变剂预聚物加入混合物料中,提高转速至2500 rpm混合0.5~1h至混合均匀,得到a组分。

42、作为进一步的技术方案,所述c组分的制备方法包括如下步骤:

43、c1、向羟基丙烯酸树脂中加入颜料、助剂、抗老化剂、触变剂和25%~35%质量的第三稀释剂混合均匀,得到初混料;

44、c2、向初混料中加入剩余质量的第三稀释剂,混合均匀,得到c组分。

45、作为进一步的技术方案,所述c组分的制备方法包括如下步骤:

46、c1、向羟基丙烯酸树脂中加入颜料、助剂、抗老化剂、触变剂和25%~35%质量的第三稀释剂在1500~2500rpm、0.5~1h混合均匀,得到初混料,研磨至细度≤20μm;

47、c2、在1500 rpm下,向初混料中加入剩余质量的第三稀释剂,提高转速至2500 rpm混合0.5~1h至混合均匀,得到c组分。

48、作为进一步的技术方案,所述e组分的制备方法包括如下步骤:

49、e1、将表面活性剂与第五稀释剂按照质量比1:1混合均匀,得到第一混合料;

50、e2、向羟基丙烯酸树脂中加入颜料、助剂、抗老化剂、触变剂和25%~35%质量的第五稀释剂混合均匀,得到第二混合料;

51、e3、向第二混合料中加入第一混合料和微晶蜡,混合均匀,得到第三混合料;

52、e4、向第三混合料中加入剩余质量的第五稀释剂,混合均匀,得到e组分。

53、作为进一步的技术方案,所述e组分的制备方法包括如下步骤:

54、e1、将表面活性剂与第五稀释剂按照质量比1:1混合均匀,得到第一混合料;

55、e2、向羟基丙烯酸树脂中加入颜料、助剂、抗老化剂、触变剂和25%~35%质量的第五稀释剂,在1000rpm混合0.5~1h至混合均匀,得到第二混合料;

56、e3、向第二混合料中加入第一混合料和微晶蜡,在1500~2000rpm分散混合0.5~1h至细度≤20μm,得到第三混合料;

57、e4、向第三混合料中加入剩余质量的第五稀释剂,混合均匀,得到e组分。

58、本发明还提出了所述防腐保洁纳米涂层的施工方法,包括以下步骤:

59、s1、将a组分和b组分混合搅拌后,得到底层涂料,将底层涂料采用十字交叉法在设备表面喷涂一道;

60、s2、将c组分和d组分混合搅拌后,得到中间层涂料,将中间层涂料采用十字交叉法在底层涂料表面喷涂一道;

61、s3、将e组分和f组分混合搅拌后,得到面层涂料,将面层涂料采用十字交叉法喷涂在中间层涂料表面喷涂一道,得到防腐保洁纳米涂层。

62、本发明中,底层涂料、中间层涂料和面层涂料均采用湿碰湿喷涂,适应铁路设备维护“天窗点”的特点,施工质量达标;十字交叉法是指在涂料的施工时,首先在一个方向顺序涂装,然后在大约垂直的方向再进行湿碰湿涂装一道。底层涂料、中间层涂料和面层涂料均采用十字交叉法施工,实现了涂层厚度的均匀性以及较大限度的减少涂层表面缺陷。

63、作为进一步的技术方案,以湿膜厚度计,所述底层的涂膜厚度为120~180μm,所述中间层的涂膜厚度为80~100μm,所述面层的涂膜厚度为30~50μm。

64、本发明的工作原理及有益效果为:

65、本发明中,防腐保洁纳米涂层中,采用复合涂层的形式,包括底层、中间层和面层,底层以环氧树脂为基料,提高了涂层冲击强度,中间层和面层均以羟基丙烯酸树脂为基料,不仅提高了涂层的耐候性,还与底层环氧树脂配合,进一步提高了涂层的冲击强度和防腐性能,使制得的涂层不易脱落、防腐寿命5~8年,限定底层、中间层和面层中稀释剂的含量,提高了涂层的致密性和硬度,从而解决了现有技术中防腐涂料硬度低、涂层易脱落、防腐性能差的问题。

本文地址:https://www.jishuxx.com/zhuanli/20240718/256204.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。