一种多孔水化硅酸钙复合相变储热材料及制备方法和应用

- 国知局

- 2024-08-02 17:48:59

本发明涉及一种多孔水化硅酸钙复合相变储热材料及制备方法和应用,属于无机非金属材料和能源。

背景技术:

1、相变材料具有潜热值高、体积变化小和相变温度稳定等优点,将相变材料加入水泥混凝土中能够降低混凝土内部的绝热温升,减小温度应力,同时,能够提升水泥基材料的储热能力,维持室内温度温度,减小建筑运行能耗。

2、当前,相变材料在水泥混凝土中的应用时可能存在对水泥水化影响较大和多次热循环后易泄露的问题,比如直接掺入大量peg相变材料会严重抑制水泥的水化,造成强度较低的问题。因此,使用中往往将相变材料封装到多孔结构当中以降低对水泥水化的影响并提高其稳定性。水化硅酸钙是一种类似粘土的无机多孔材料,其同时也是水泥水化中最丰富的矿物产物。得益于水泥的广泛使用,水化硅酸钙在地球上的含量极高,相比天然矿物,将c-s-h作为pcms的支撑骨架材料具有更大的环境和资源方面的意义。同时,作为水泥混凝土的重要组成部分,以c-s-h为原料制备相变材料与水泥水化的产物均具有更佳的相容性,能够尽可能减少杂质引入对水泥水化和强度的负面影响。已有研究提出将水化硅酸钙作为支撑材料封装月桂酸相变材料,但复合后的潜热值较低(applied energy,2018,220:395-407);针对上述技术问题,有研究将水化硅酸钙生长于石墨烯基底上,这种特殊设计的结构提高了水化硅酸钙的比表面积,以浸渍更多的月桂酸相变材料,成功提高了复合材料的潜热值,但该技术工艺复杂,成本昂贵(acs applied energy materials,2022,5(1):958-969)。仍然需要一种简单快速、效果优异的水化硅酸钙复合储热材料的制备方法,这对于相变材料在水泥混凝土中的应用和建筑运行热管理有着重要意义。

技术实现思路

1、发明目的:针对现有技术的缺陷,本发明的第一目的为提供一种多孔水化硅酸钙复合相变储热材料,本发明的第二目的是提供一种该多孔水化硅酸钙复合相变储热材料的制备方法,本发明的第三目的是提供该多孔水化硅酸钙复合相变储热材料在在制备水泥基材料中的应用。

2、技术方案:本发明所述一种多孔水化硅酸钙复合相变储热材料的制备方法,其特征在于,包括以下步骤:

3、(1)将硅溶液和钙溶液混合,短时反应,真空抽滤,洗涤,真空干燥,得到水化硅酸钙前驱体,

4、(2)将水化硅酸钙前驱体放入水中,静置,离心分离,干燥,得到多孔水化硅酸钙;

5、(3)将相变材料与多孔水化硅酸钙混合,高温溶解相变材料,真空条件下将相变材料浸渍入多孔水化硅酸钙的孔隙中,得到水化硅酸钙复合相变储热材料。

6、其中,步骤(1)中,所述硅溶液为偏硅酸钠溶液。

7、其中,步骤(1)中,所述钙溶液为硝酸钙溶液或氯化钙溶液。

8、其中,步骤(1)中,所述硅溶液的摩尔浓度小于0.1mol/l。当浓度高于0.1mol/l,水化硅酸钙前驱体向水化硅酸钙转化的速率较快,难以在其转化前将前驱体分离,这将严重影响水化硅酸钙的比表面积。

9、其中,步骤(1)中,所述硅溶液和钙溶液混合后的混合溶液中钙与硅的摩尔比为0.8~1.5:1。当钙与硅的摩尔比低于0.8:1时,产物质量较低,硅的利用率较小;当摩尔比高于1.5:1时,氢氧化钙等杂质的生成对水化硅酸钙形貌、比表面积等性质有影响。

10、其中,步骤(1)中,所述短时反应的时间小于5min。若反应时间太长,水化硅酸钙前驱体将直接转化为水化硅酸钙,其箔片形貌在干燥后发生相互重叠,比表面积降低。

11、其中,步骤(1)中,所述真空抽滤使用孔径为0.22~0.45nm的滤膜,在负压下将固体与液体分离。

12、其中,步骤(1)中,所述洗涤是以水和异丙醇各清洗多次,所述多次为3次以上。水的洗涤能够除去多余离子,乙醇的洗涤为除去多余的水,否则水化硅酸钙前驱体在水分存在下,在未完全干燥时就会转化为水化硅酸钙。

13、其中,步骤(1)中,所述真空干燥的温度为25~60℃,真空干燥的时间为3~7d。当干燥温度低于25℃时,干燥速度太慢;当干燥温度高于60℃,水化硅酸钙将会损失一部分结晶水,造成结构的坍塌,降低其比表面积。

14、其中,步骤(2)中,所述静置的时间为12~24h。在该静置的过程中,水化硅酸钙前驱体将转化为水化硅酸钙。由于水化硅酸钙前驱体的固体性质和其堆积结构,水化硅酸钙箔片的形成受到限制,最终形成三维网络结构,暴露出更多表面,孔径细化。

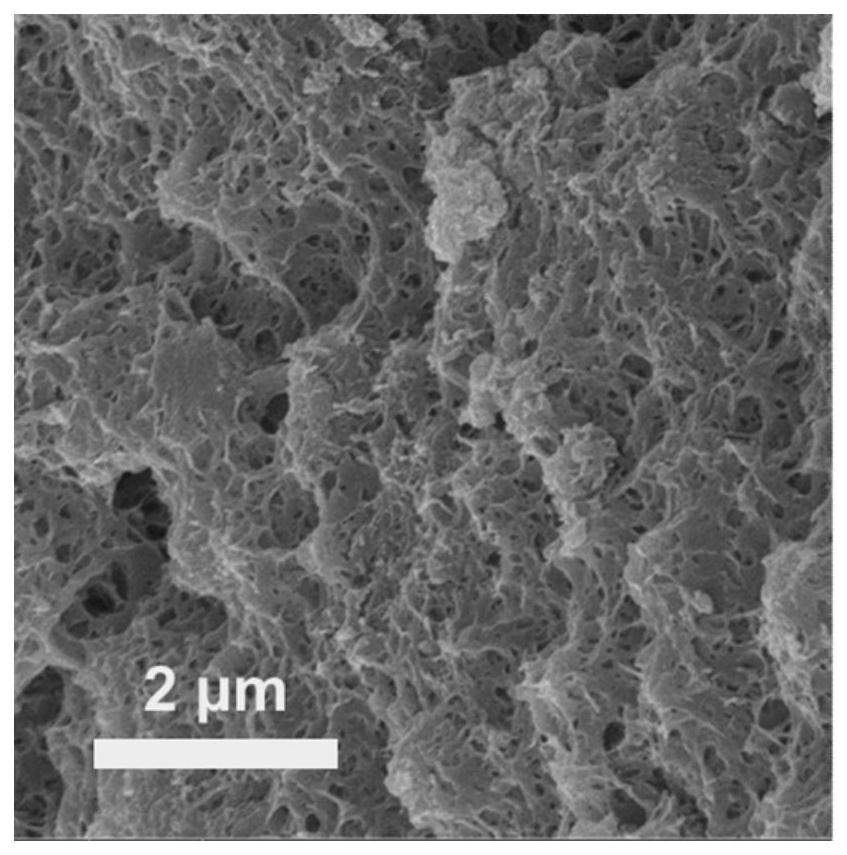

15、其中,步骤(2)中,所述离心分离为在5000~12000rpm的转速下离心3~10min。

16、其中,步骤(2)中,所述干燥的温度为25~60℃,干燥的时间为3~7d。

17、其中,步骤(3)中,所述相变材料为石蜡或月桂酸。

18、其中,步骤(3)中,所述相变材料与多孔水化硅酸钙的质量比为5~15:1,质量比太低导致多孔水化硅酸钙的孔隙利用率较小,质量比太高,会使得制备的复合相变储热材料难以分离。

19、其中,步骤(3)中,所述高温溶解相变材料的温度高于相变材料熔点,高温溶解的时间为8~12h,以确保相变材料完全浸渍于多孔水化硅酸钙中。

20、本发明所述制备方法得到的多孔水化硅酸钙复合相变储热材料。

21、本发明还包括所述多孔水化硅酸钙复合相变储热材料在制备水泥基材料中的应用。

22、本发明利用水化硅酸钙两步成核的水化硅酸钙前驱体的固体和其向水化硅酸钙转化的性质,在水化硅酸钙前驱体的基础上转化,形成蜂窝状结构的水化硅酸钙,解决了水化硅酸钙箔片相互重叠带来的比表面积损失,增多并细化了水化硅酸钙的孔隙,有利于相变材料的大量浸渍和稳定性,最终提高复合相变储热材料的潜热值。这种制备方式不需在水化硅酸钙的合成过程中添加任何外加物质,保证了体系纯净、工艺简单、成本低廉,最重要的是,制备的水化硅酸钙复合相变储热材料效果比之前研究中的结果都更为优异。

23、有益效果:与现有技术相比,本发明具有以下显著优点:

24、(1)本发明所述水化硅酸钙的制备方法不需要添加任何外加物质,仅在水化硅酸钙的合成过程中,增加了一次固液分离和干燥,就大幅提高水化硅酸钙的比表面积,最高可达497.2m2/g,增多并细化其孔结构。

25、(2)以本发明制备方法得到多孔水化硅酸钙为支撑材料制备的复合相变储热材料潜热值相对纯相变材料的潜热值(封装率)高达81.6%,超过已有的所有水化硅酸钙研究。本发明方法提高了水化硅酸钙作为复合相变材料的性能,作为水泥水化的重要产物,这对相变水泥混凝土和建筑热管理有着实用意义。

技术特征:1.一种多孔水化硅酸钙复合相变储热材料的制备方法,其特征在于,包括以下步骤:

2.根据权利要求1所述多孔水化硅酸钙复合相变储热材料的制备方法,其特征在于,步骤(1)中,所述硅溶液为偏硅酸钠溶液,所述钙溶液为硝酸钙溶液或氯化钙溶液。

3.根据权利要求1所述多孔水化硅酸钙复合相变储热材料的制备方法,其特征在于,步骤(1)中,所述硅溶液的摩尔浓度小于0.1mol/l,所述硅溶液和钙溶液混合后的混合溶液中钙与硅的摩尔比为0.8~1.5:1。

4.根据权利要求1所述多孔水化硅酸钙复合相变储热材料的制备方法,其特征在于,步骤(1)中,所述短时反应的时间小于5min,所述真空抽滤使用孔径为0.22~0.45nm的滤膜,在负压下将固体与液体分离,所述洗涤是以水和异丙醇各清洗多次。

5.根据权利要求1所述多孔水化硅酸钙复合相变储热材料的制备方法,其特征在于,步骤(1)中,所述真空干燥的温度为25~60℃,真空干燥的时间为3~7d。

6.根据权利要求1所述多孔水化硅酸钙复合相变储热材料的制备方法,其特征在于,步骤(2)中,所述静置的时间为12~24h,所述离心分离为在5000~12000rpm的转速下离心3~10min,所述干燥的温度为25~60℃,干燥的时间为3~7d。

7.根据权利要求1所述多孔水化硅酸钙复合相变储热材料的制备方法,其特征在于,步骤(3)中,所述相变材料为石蜡或月桂酸。

8.根据权利要求1所述多孔水化硅酸钙复合相变储热材料的制备方法,其特征在于,步骤(3)中,所述相变材料与多孔水化硅酸钙的质量比为5~15:1,所述高温溶解相变材料的温度高于相变材料熔点,高温溶解的时间为8~12h。

9.权利要求1-8任一项所示制备方法得到的多孔水化硅酸钙复合相变储热材料。

10.权利要求9所述多孔水化硅酸钙复合相变储热材料在制备水泥基材料中的应用。

技术总结本发明公开了一种多孔水化硅酸钙复合相变储热材料及制备方法和应用。本发明通过将硅溶液与钙溶液混合并进行短时间搅拌、真空抽滤、洗涤和干燥,获得水化硅酸钙前驱体,再通过水化处理和干燥,得到多孔水化硅酸钙,然后将多孔水化硅酸钙与相变材料混合,并在高温、真空条件下浸渍,制得水化硅酸钙复合相变储热材料。本方法通过简单且成本低廉的方法,不需使用合成体系外的物质,保证了体系的纯净。提高了水化硅酸钙复合材料的潜热值和封装率,相对纯相变材料的潜热值(封装率)高达81.6%。该复合材料不仅具有优异的热性能,还因其良好的相容性,为水泥混凝土中的应用和建筑热管理提供了一种新的解决方案。技术研发人员:冯攀,沈叙言,张琪,李文佳,刘钊龙,袁龙受保护的技术使用者:东南大学技术研发日:技术公布日:2024/7/4本文地址:https://www.jishuxx.com/zhuanli/20240718/257522.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表